加工中(zhōng)心(xīn)主軸係統的可(kě)靠性分析

2020-1-21 來源: 延邊(biān)大(dà)學(xué)工學院(yuàn) 作者:王(wáng)德超,崔(cuī)峰 樸成道

摘要: 對國外高檔加工中心進行現場跟蹤(zōng),采集(jí)並記錄使用過程中的故障數據。為了科學、全麵的考慮加(jiā)工中(zhōng)心發生故障的不確定性,采(cǎi)用模糊綜合評判法進行了(le)分(fèn)析,求得(dé)主軸係(xì)統的危害度。並應用 Matlab 軟件對主軸係統的故(gù)障(zhàng)數據進行了分析,得到故障首次間隔時間服從二參數威布(bù)爾分布,根據得到的(de)可靠性指標對主軸係統進行可靠性評價(jià)。

關鍵詞: 加工中(zhōng)心; 主軸係統; 模糊綜合評判; 可靠(kào)性

0 前言

加工中心是一種自動化程度較高、加工複雜零部(bù)件(jiàn)的先進生產設備,在現代加工製(zhì)造業中處於領先地位。隨著加工製造業對加工設備(bèi)自動化程度要求的提高,機床發生(shēng)故(gù)障的概率也隨之(zhī)變動,而可靠性問題是機床發展需首要(yào)解決的問題,因此,對於提升或改(gǎi)善機床可靠性的研究是有必要的。

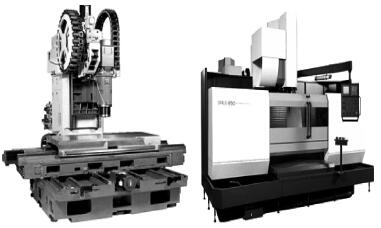

故障模式、影(yǐng)響及危害性(xìng)分析 ( FMECA) 是傳統的機床故障分析法,然而根據故障(zhàng)模式的影(yǐng)響數(shù)值,描述故障模式對零部件(jiàn)造成的損(sǔn)傷概率具有片麵性的現(xiàn)象。為了科學、全麵(miàn)的(de)考慮加(jiā)工中心發生(shēng)故障的隨機性與模糊(hú)性,采用模糊綜合評判法進行了分析,並應用 Matlab 軟件對主軸係(xì)統的故障數據進行了分析,根據得到的可(kě)靠性指標(biāo)對該加工中心主(zhǔ)軸係統進行了可靠性評價(jià)。以國(guó)外生產(chǎn)的 SIRIUS-850 型加工中心為研究(jiū)對象,圖 1 為 SIRIUS-850 型加工中心的外觀(guān),其特點是配有 FANUC-18i MB 數控(kòng)係統,高速、超精密整(zhěng)體式主軸 (電(diàn)機內裝式) 結構,主(zhǔ)軸(zhóu)最高轉(zhuǎn)速可達 12 000 r/min。

圖(tú) 1 SIRIUS-850 型加工中心外觀

1 、主軸係統的故障模式及(jí)危害度分析

1. 1 主軸係(xì)統的故障(zhàng)數據

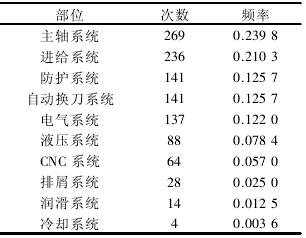

采用現場定時(shí)截尾實驗法采集故(gù)障數據,記錄161 台同型號加工中心(xīn)曆時 7 年(nián)實際生產過程中(zhōng)發生的故障,剔除無效數據。並對其整理分析,製成子係統故障頻率排序表,如表 1 所示。由表 1 可知: 主軸係統故障頻(pín)率 (24. 0%) 在所有子係統中(zhōng)居於首位,其(qí)次為進給係統 (21. 0%) 和防護係統(tǒng) (12. 6%)。

表 1 子係統(tǒng)故障頻率表

1. 2 主軸(zhóu)係統的故障分析

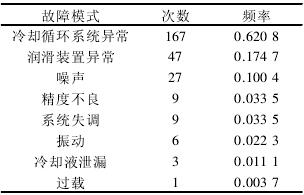

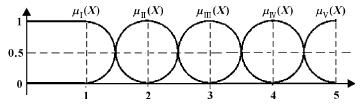

對記錄的故障數據整理分析,得出關於主軸係統的故(gù)障信息,如表 2 所示。

表 2 主軸係統故障模(mó)式

由表 2可知:主軸冷卻循環係統異常是(shì)發生最(zuì)頻繁的故障模式,故障頻率占主軸係統故障頻率 的62. 1%,明顯高於其他幾部分。

1. 3 主(zhǔ)軸係統的 FMECA

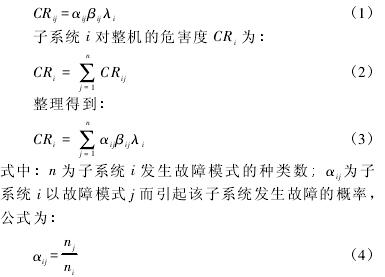

加工中心主軸係(xì)統的危害度分析是建立在故障模式影響分析 ( FMEA) 的基礎上,參照每個故障模式的類 別(bié)、嚴 重 程 度 等(děng),全 麵 的 評 價 故 障 模 式影響。子(zǐ)係(xì)統 i

以故障模式 j 致使該子係統發生故障的(de)危害度 CRij,公式如下所示:

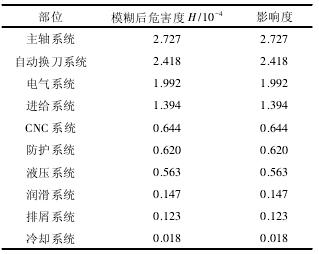

綜上所述,主軸係統的危害度計算如表 3 所示。采用如上計算方法,得出各子(zǐ)係統的危害(hài)度排序,如表 4 所示。

表 3 主軸係統的危害度(dù)

表 4子(zǐ)係統的危害度

由表 4知: 自動換刀係統危害度 (6. 336 4×10-3)最大,其次為進給係統危害度 (6. 311×10-3) 和主軸係統危害度 (6. 113 1×10-3),以上 3 種子係(xì)統是(shì)影響該型號加工中心的關(guān)鍵部位,應重點關注並(bìng)進行(háng)必要的(de)設計與改進。

2 、主軸(zhóu)係統的模糊綜(zōng)合(hé)評判分析

2. 1 模糊綜合評判法

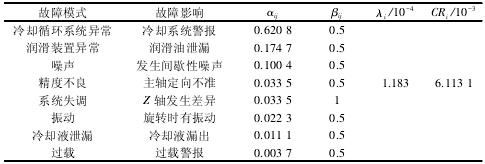

為了彌補常規危害度(dù)分析中的不足,運用模糊綜合評判法對其進行改(gǎi)進。模(mó)糊綜合評判是應用模糊數學中定量的方法處理定(dìng)性問題,使定(dìng)性評價更加合理、科。基於 FMECA 的(de)評價特性和評價指標特點,參照該法在其他領(lǐng)域的應用實例[7],將評語集定為 5 個等級,如表 5 所(suǒ)示。

表 5 評語集(jí)

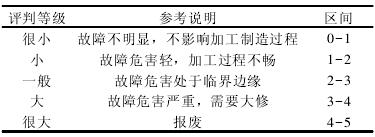

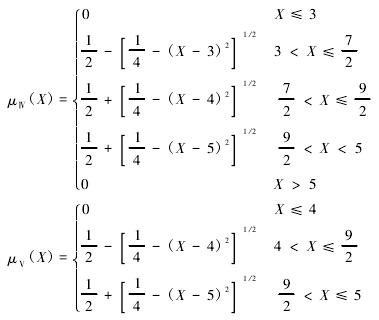

對數控(kòng)機床的模(mó)糊計(jì)算方法上,圓形隸屬函數優於三角(jiǎo)形、梯形隸屬函(hán)數[8]。圓(yuán)形隸屬函數模型如(rú)圖2 所示(shì)。

圖 2 圓形隸屬函數模型

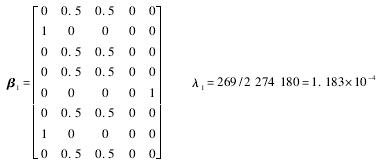

2. 2 β 參數模糊(hú)變換

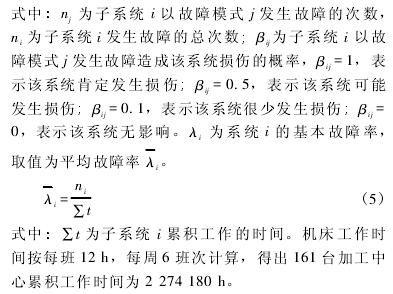

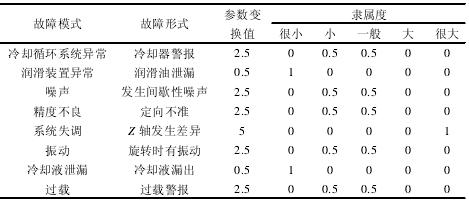

以主軸係統的故障模(mó)式和故障影響(xiǎng)為例,將 βij由(yóu)以上 5 個(gè)公式(shì)進行區間變換(huàn)後得到如表 6 所示變換後(hòu)的參數及隸屬度(dù)值。

表(biǎo) 6 主軸係統故(gù)障影響參數的變換(huàn)及隸屬度

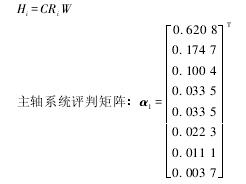

2. 3 主(zhǔ)軸係統危害度模糊綜(zōng)合評判

模(mó)糊後(hòu)的危(wēi)害(hài)度值 Hi公式為:

表 7 子係統模糊後危(wēi)害度

由於各子係統模糊後的危害度值不分布在評估指標內,在對不影響度排序的基(jī)礎上將其各(gè)子係統模糊後危(wēi)害度值放大 104倍(bèi)得出影響度值。通過 表 7 可 知,主 軸 係 統(tǒng) 模 糊 後 的 危(wēi) 害 度(2. 727× 10-4) 排在第(dì)一位,評判(pàn)等級為 “一般”,其故障危害處於臨界邊緣,因此主軸係統需要重視和改進。排在第二位的為(wéi)自動換刀係統,模糊後危害度(2. 418×10-4) 評判等級為 “一般”,其故障危害處於臨(lín)界邊緣,同時也需要重視。

對比表 4可知,危害度排在第一位的自動(dòng)換刀係統、第二位(wèi)的進給係統和第三位(wèi)的主軸係統經過模糊綜合評判後,主軸係統排到了第一位,這也說明若是單純考慮故障頻率、喪失功能的條件概(gài)率(lǜ)和危害度(dù),對機床(chuáng)的可靠性評價具有片麵性,因此,基於模糊綜合評價法分析是有必要的。

3、 可靠性(xìng)指標的計算

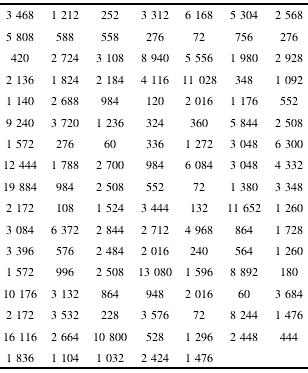

針對采集的故障數據進一步處(chù)理,剔除無關數據,整理出關於主軸係統的首(shǒu)次故障時間(jiān)數據,如表8 所示。

表 8 主軸係統首次故障時間

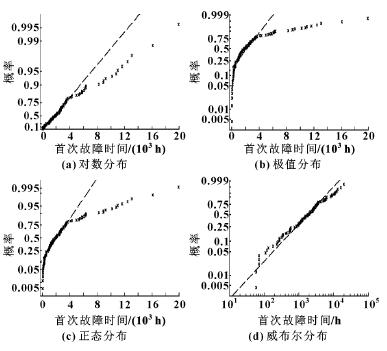

3. 1 確定分布類型

將(jiāng)表(biǎo) 8 中(zhōng) 的 首(shǒu) 次(cì) 故 障 時 間 導 入 Matlab 軟 件 的probplot 命令中,得到如圖(tú) 3 所示的 4 種常見分布頻率圖[10]。通過對比分析,圖 3 中 (d) 的故障點大部分落在虛線的附近(jìn)。所以可認為該型號加工中心的主軸係統首次故障時間分布類型接近威布(bù)爾分布。

圖 3分布頻率(lǜ)圖

3. 2 參數估計與檢驗

對數控機床的威布爾分布模型選取時,常采(cǎi)用的分布模型為二參數和三參數威布爾分布模型。雖然三參數(shù)比二參數的估計值精度高,更(gèng)能(néng)準確地反映機床(chuáng)可靠性的真(zhēn)實情況,但由於原始數據的梯度相差甚遠,所(suǒ)以(yǐ)選(xuǎn)用二參數威(wēi)布爾模型(xíng)。應用最小二(èr)乘法對形狀參數 m 和(hé)尺寸參數 n 進行參數估計,得到 n =2 837. 7,m = 0. 908 8。應用 D 檢 驗(yàn) 法(fǎ)對參數 m、n 進行校(xiào) 驗臨界值為:

3. 3 主軸係統的

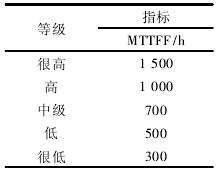

MTTFF平均首次故障時間是呈現給使用企業對於機床質(zhì)量(liàng)好壞的第一印象,直(zhí)接影(yǐng)響機床在(zài)市場中的份額,同時也是數控機床時間質量的衡量(liàng)標準(zhǔn),所(suǒ)以對該型號加工中心主軸係統的平均(jun1)首次故障時間(jiān)進行分析是必要的環節。由於該型號的加工中心主軸係統服(fú)從威布爾分布規律,通過(guò)點(diǎn)估計法得MTTFF = nΓ( 1 + 1 / m) = 3 143. 88 h依據國(guó)內(nèi)科技重大專項和專(zhuān)家經(jīng)驗確定(dìng)各項指(zhǐ)標的閾值,將可靠性評價指標分為 5 個評判(pàn)等級(jí)[11],如表 9 所(suǒ)示。

該可靠性評價指標的閾值是對整機的(de),但由於主軸係統在整個數控機床係統(tǒng)內承擔著重要角色的(de)地(dì)位,故可以(yǐ)認為該加工中(zhōng)心主軸係統可靠(kào)性評價指(zhǐ)標近似於整機(jī)的(de)可靠(kào)性評(píng)價指標。

表 9 可靠性評價指標的閾值

由上可知,該加工中心主軸係統的 MTTFF 為3 143. 88 h,指標等級屬於(yú) “很高 ”,已經遠遠的超過國產數控機床的最高級別(bié),則該型號加工中心主軸係統的可靠性水平較高。

4 、結束語

首先(xiān),通過對主軸係統故障的頻次分析,得出主(zhǔ)軸係統的首要故障模式是主軸冷卻循環(huán)係統異常,達到了 0. 73 次 /10 000 h,說明了該(gāi)主軸係統質(zhì)量較好。然後,對各子係統進行了(le)危害(hài)度分析,得出主軸係統排在了第三位(wèi)。為了充分考慮加工中心主軸(zhóu)係(xì)統發生故障的隨機性與模糊性,采用模(mó)糊綜合評判法進行了(le)危害度分析,結果(guǒ)顯(xiǎn)示主軸係統排到了第一位(wèi)。最後(hòu),通過對主軸係統(tǒng)首次故障時間進行(háng)了參數估(gū)計(jì)與檢驗,得到主軸(zhóu)係統首(shǒu)次故障時間服從二參數(shù)威布爾分布(bù)模型,求得可靠(kào)性指標 MTTFF 值為 3 143. 88 h,其指標值表明: 該(gāi)加工心主軸係統的平均首次故障時間遠遠的超(chāo)過國產數控機床可(kě)靠性指標的最高值。因此,可以認為國內加工中心主軸係統的可靠性水平具有很大(dà)的提(tí)升空間,應當在一定的時間內對國內加工中心主軸係統的可靠性進行科學的、全麵的研究。

投稿箱:

如果(guǒ)您有機床(chuáng)行業、企業相關新聞(wén)稿件發表,或進(jìn)行資(zī)訊合(hé)作,歡迎聯係本網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果(guǒ)您有機床(chuáng)行業、企業相關新聞(wén)稿件發表,或進(jìn)行資(zī)訊合(hé)作,歡迎聯係本網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本型乘(chéng)用車(轎(jiào)車)產量(liàng)數據(jù)

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽(qì)車銷(xiāo)量情況

- 2024年(nián)10月 新能源汽(qì)車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月(yuè) 基(jī)本型乘用車(轎(jiào)車)產量數據