新型高(gāo)速五軸聯動(dòng)葉輪加工機床大件結構設計

2019-10-24 來源:海拓璞數控科技有(yǒu)限公司(sī) 作(zuò)者:郭聰聰

摘 要(yào): 針對葉輪加(jiā)工,重(chóng)點討論了五軸加工中心的設計機理和結(jié)構及提高機床(chuáng)剛度(dù)、加工速度和精度,特別是對機床的整體布局、刀庫、回轉台和機床(chuáng)床(chuáng)身結構進行了分析,在滿足機床床身剛度的(de)同時,盡(jìn)量減輕質量,增大加工空間(jiān)。通過配備(bèi)光柵尺、高精(jīng)度編碼器實(shí)時反饋調(diào)節,使用(yòng)雙螺母絲杆、P2 級的專用轉台軸承等措施保證葉輪加工的順利進(jìn)行。

關鍵詞: 葉輪; 五軸(zhóu)聯動; 加工中心

0 引言

五軸機床是裝備製造業(yè)的(de)重要工作(zuò)母機,高檔數控機床與基礎製造(zào)裝備被我國列為《國家中長期科學和技術發(fā)展(zhǎn)規劃綱(gāng)要( 2006—2020) 》16 個(gè)重(chóng)大(dà)專項(xiàng)之一。高速、高精度、高剛度的五軸(zhóu)聯動機(jī)床在航空航天、汽(qì)車、新能(néng)源、科研和高精醫療設備等領域有(yǒu)著極其重要的應用(yòng)。

但是,由(yóu)於五軸機床的運動環節多,其精度、剛度等指標一直製(zhì)約著五軸機(jī)床(chuáng)的(de)推廣(guǎng)應用。

本項目是針對葉輪的加工而研(yán)發設計的五軸聯(lián)動加工中(zhōng)心,並為提高其精度剛度以及運行速(sù)度等指(zhǐ)標開(kāi)展了一係列的研(yán)究工作。

1 、機床結構的總體設計

1.1 整(zhěng)體布局

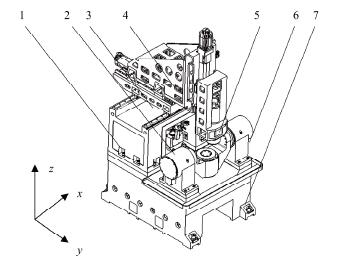

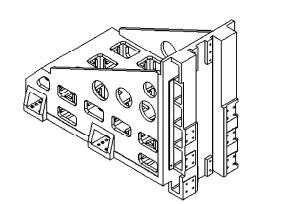

五軸機床有雙擺頭(tóu)、單擺頭、單回轉台和雙回轉台等構型,本文研究的五軸加工(gōng)中心為龍門式雙回轉台結構,且主要針對葉輪的加工,將刀庫置於龍門兩立柱(zhù)之間,如圖 1 所示。該結構占用空間較小,結(jié)構緊湊,主要(yào)由電主軸、雙回轉台、機床(chuáng)箱體、刀庫等結構組成。電主軸功(gōng)率15 k W,最(zuì)高轉速 40 000 r / min,適合鋁合金的高速加工。

雙回轉台實現旋(xuán)轉軸 A、C 軸的聯動,均采用力矩電機(jī)直接驅動,減少傳動間隙。安裝在龍門立柱上方的(de)十字滑台帶動刀具箱體及刀具實現 x、y 方向的運動,同時,刀具可以(yǐ)直線上下(xià)移動,即為 z 軸,形成 3 個直線軸.

1—龍門立柱; 2—刀庫; 3—十字滑板; 4—主軸箱滑板;5—電主軸箱體; 6—雙回轉台; 7—

機床底座

圖 1 機床整體結構圖

設計時將機床的刀庫、雙回轉台等結(jié)構組件全部置於機床箱體上,機床箱體采用多筋板中空結構,在滿足機床剛度的前提下,盡量減輕質量。3 個直線軸的運動分別由3 個伺(sì)服電機通過滾珠絲杆完成,2 個回轉運動由力矩電機完成。采用自動供油方式,定時潤(rùn)滑機床(chuáng)的摩擦麵。進給機構均(jun1)有限位控製(zhì)裝置,機床工作安全可靠。

1.2 機床(chuáng)刀庫的設計

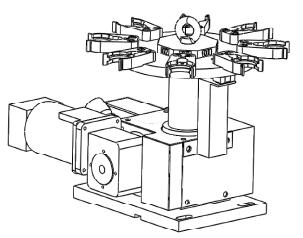

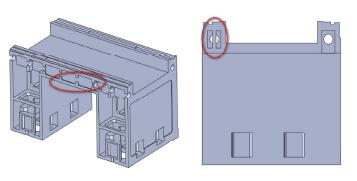

機床采用內藏式刀庫( 圖 2) ,根據加工(gōng)情況任意選擇刀(dāo)具。刀庫置(zhì)於龍門立柱之間(jiān),以減小機床的整體尺寸,節(jiē)省空間距離。在電機驅動下,刀庫本身具(jù)有旋(xuán)轉運動,將待使(shǐ)用的刀具轉(zhuǎn)送至前端,同時,因氣缸的作用,刀庫整體在置於機(jī)床底座的(de)線軌上沿 y 軸來(lái)回移動,將待換刀具移動(dòng)至主軸下方合適的位置,實現送刀的動作,且換刀速度較快,無需(xū)機械手。刀(dāo)庫為推出式,配置自動門。

圖 2 機床刀庫示意圖

機床刀庫最(zuì)多可配置 8 把刀具,鋼製刀爪,使用精密分割(gē)器做刀具分隔,換刀精度高,結構簡單,容(róng)易實現換刀動作,換刀時間 8 s,最大刀 重 3 kg,滿 刀 時 最 大 刀 徑90 mm,臨空時最大刀徑 160 mm,最大刀長 150 mm。

1.3 旋轉運動結構的設計

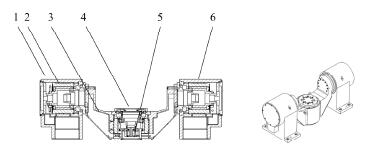

機床的雙回轉台結構如圖 3 所示.

1—搖籃固定座; 2—中心軸; 3—轉台底座;4—回轉工作(zuò)台; 5—圓光柵; 6—力矩電機

圖 3 雙回轉台結構示意圖

機床的 2 個回轉運動均在工件上(shàng)實現,使刀具始終垂直於工件加工表麵,實(shí)現複雜曲麵的高精度加工,兩搖籃座之間的跨距較(jiào)大,以增大加工空間。回轉工作台使用(yòng)全力矩電機驅動,實現兩部分動作,即由繞 z 軸的回(huí)轉運動,形成 C 軸,以及繞 x 軸的擺(bǎi)動,形(xíng)成 A 軸,且沒有中(zhōng)間傳動環節,轉動精度較(jiào)高。 在轉(zhuǎn)台內部,使用高(gāo)精度編碼(mǎ)器,同(tóng)時,配置 P2 級的專用轉台軸承,保證回轉(zhuǎn)精度和重複定位精度。

工作(zuò)台尺寸 210 mm,最大承重 30 kg,主軸端麵至工作台中心的最小距離 85 mm。A 軸 采(cǎi) 用 雙 驅 動 方 式,最 大 速 度(dù) 50m / min,最大轉(zhuǎn)矩 710 N·m,定位精度 6″,重複定位精度4″。C 軸最大速度 100 m / min,最大轉矩 251 N·m,定位精度 6″,重複定位(wèi)精度 4″。A、C 軸(zhóu)的角加速度均為 210rad / s2,軸徑向跳動均達到 0.005 mm。

1.4 機床床身結構(gòu)的設(shè)計

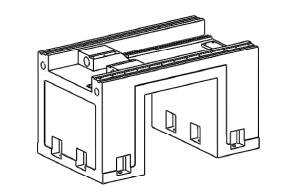

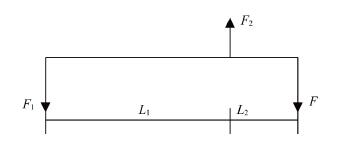

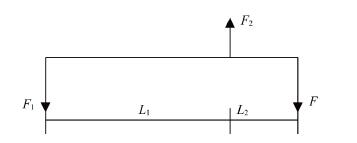

在龍門立柱上( 圖 4) ,十字滑台的移動為 x 軸移動,主軸箱(xiāng)滑板的前後運動為 y 軸運動,在 x 軸的線(xiàn)軌(guǐ)上,使用 3 個滑塊以承(chéng)受主軸箱( 圖(tú) 5) 和十字滑板等較大(dà)質量的部件。同時,使用雙螺母絲杆,脫片式聯軸器,保證(zhèng)結構件可以高(gāo)速運動,同時(shí)還(hái)能夠保證移動精度和速度。在設計主軸箱滑板方麵,設計多筋板以減小(xiǎo)機床在運動過程中的變(biàn)形,在滿足(zú)強度的情況下,盡量減小工件的質量,從而減小慣量,提高機(jī)床的響應速度(dù)。

圖 4 龍門立柱示(shì)意圖

圖 5 主(zhǔ)軸箱滑板示意圖

圖 6 十字滑板示(shì)意圖

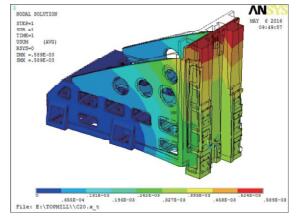

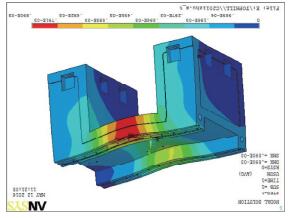

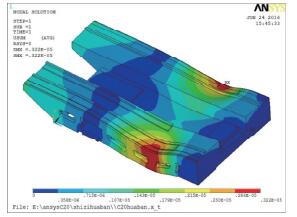

本文設(shè)計的五軸加工中心(xīn),是自主研發的高速五軸加工中心,x、y、z 軸快速移動速度為(wéi) 60 m/min,為了達到較小的間(jiān)隙,設計雙螺母結構,同時為了(le)提高其剛性,使用脫片式聯軸(zhóu)器。直線軸的運動均采用交流(liú)伺服電動機,配置光柵尺(chǐ)進行實時反饋調節,保(bǎo)證較高的精度。在機床整體設計過程中,主軸箱體(tǐ)、龍(lóng)門立柱和十(shí)字滑板結構中通過使用(yòng)加強筋,有效地增加了各結構件的(de)剛度,並應用 ANSYS 有限元軟件對其進(jìn)行了受力分析,了解其受力變形狀況。

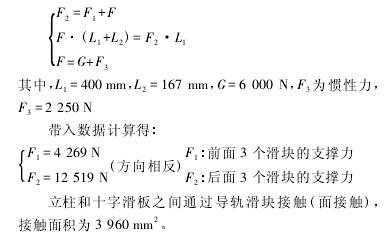

十字滑(huá)板通過線軌(guǐ)與橫梁接觸,前後分別(bié)有 3 個滑塊,立柱承受的(de)總質量約為 600 kg。當機(jī)床的主軸箱滑板運(yùn)動至 y 軸正向極限位置時,機床的主軸箱(xiāng)滑(huá)板、主軸箱和電主(zhǔ)軸等構件總質心位於龍門立柱前端,以十字滑板的支反力計算(suàn),並將主軸箱等部件的慣性力考慮在內。以龍門(mén)立柱的計(jì)算為例,受力如(rú)圖 7 所示。

圖 7 機床立柱受力圖

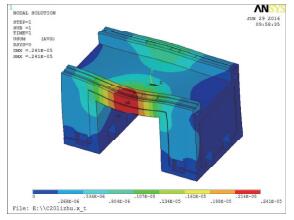

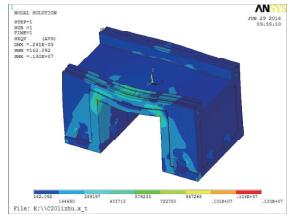

前麵 3 個 滑 塊 受 力: 12 519 N; 均 布 載 荷 計 算:1 053 787Pa( 有限元分析輸入條件) ;前麵 3 個 滑 塊 受 力: 4 269 N; 均 布 載 荷 計 算:359 343 Pa( 有限(xiàn)元分析輸入條件) 。使用(yòng) ANSYS 有限元軟件對立軸箱、龍門立柱和十字滑板進(jìn)行受力分析,受力圖及變形(xíng)圖如圖 8-圖 10 所(suǒ)示。

通過變形圖可以看出(chū),主軸箱的後端幾乎沒有(yǒu)變形,而前端和電機連接部分呈弧(hú)形向機床 y 軸正方向傾(qīng)斜(xié),最大變形(xíng) 位 於 主 軸 箱 上 端 與 電 機 座 連 接 部 分,變 形 量(liàng)0.001 3mm,可以滿足使(shǐ)用要求。

機床(chuáng)的十字滑板受到主軸(zhóu)箱滑(huá)板給予的壓力以及橫梁給予的支力,使十字滑板的前端位置受剪,此處的變形也最(zuì)大(dà),變形值為 0.003 2 mm,也在允許變形範圍內,可(kě)以使用(yòng)。機床的龍門立柱變形較大位置位於橫梁中間前部位置(zhì),向下彎曲,變形量(liàng) 0.010 5mm,變(biàn)形(xíng)量較大,容易造成加工零件的直線度不符合要求,需對龍(lóng)門立柱進(jìn)行改進。

圖 8 主軸箱變形圖

圖 9 龍門立(lì)柱變形圖

圖 10 十(shí)字滑板變形(xíng)圖

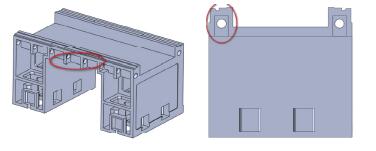

改(gǎi)進方案為: 在變形較大位置沿 x 向以及底麵各增加一(yī)塊鋼板,如圖 11、圖 12 所示。

圖 11 立柱截麵圖( 改進前)

圖 12 立柱截麵圖( 改進後)

對改進後的(de)立柱進行受力分析,變形圖如圖 13 所示,應力圖如圖(tú) 14 所示。從圖 13 中可(kě)以看出最(zuì)大變形處在(zài)立柱前端中間的位置,變形量為(wéi) 0.002 41 mm,變形較小(xiǎo)在允許(xǔ)值範圍內,可以使用。

圖 13 立柱(zhù)變形圖

圖(tú) 14 立柱(zhù)應力圖

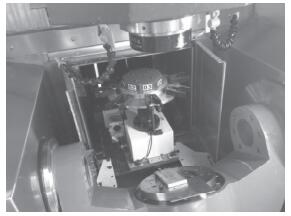

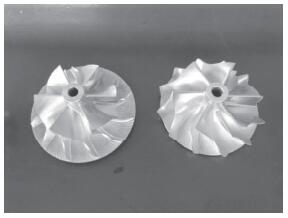

機床整機如圖 15 所示,所加工的零件如圖(tú) 16。

圖 15 機床實物(wù)圖

圖 16 已加工(gōng)葉輪圖

通 過 對 加 工 過 程 的 觀 察,發 現 剛 度(dù) 較(jiào) 好,直 徑 為50 mm的鋁合(hé)金(jīn)葉輪葉片加工時間約為 3 min,對已加工好的葉片進(jìn)行精度及(jí)表麵粗糙度檢測,葉緣加精度0.05 mm,五軸葉片和倒角表麵粗糙度 Ra 0.8,葉片加工精度0.1 mm,中心孔與輪背垂直度 0.005 mm,形位精度很高,機床的動平衡為 0.039 g,工具係統跳動量 0.002 mm,均達到預期目(mù)標,證明本文設(shè)計的五軸(zhóu)機床能夠(gòu)滿足高精高速的質量要求。

2 、結語

為(wéi)了達到高(gāo)速高精度加工葉(yè)輪的目的,設計了(le)新型五軸(zhóu)聯動加工中心,經裝配調試達(dá)到(dào)預期的加工效果,且(qiě)加工可靠,運行平穩。

投稿箱:

如(rú)果您有(yǒu)機床行業(yè)、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有(yǒu)機床行業(yè)、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年11月(yuè) 分(fèn)地區金屬切削機床(chuáng)產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口(kǒu)情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據(jù)

博文選萃(cuì)

| 更多