精密臥式加工(gōng)中心轉台的模態與可靠性分(fèn)析

2018-11-2 來源(yuán):昆明理工大(dà)學 機(jī)電工(gōng)程學院 沈機集團昆明 作者:陳同興 張曉龍 宋樂見(jiàn) 袁勝萬 張洪勳

摘要: 臥式加工中心(xīn)轉台是加工中心的關鍵部件之一, 其可靠性直接(jiē)影響加工中心的性能。 對某機床(chuáng)廠(chǎng)研發的THM46100 臥式(shì)加工中心的(de)轉台(tái)進行有限元模態分析與模態試驗 。 通過對其固有頻率的試(shì)驗值與計算值進行誤差分析和相關性分析(xī),驗證建(jiàn)立的有限元(yuán)模型的準確性。 對準確的有(yǒu)限元模型進行結構分析,並將(jiāng)結果導入(rù)到疲勞分析軟件進(jìn)行轉台的疲勞(láo)壽命分析,利用疲勞分析的結果(guǒ)對轉台的可靠度進行計算。 此方法(fǎ)對加工中心轉台的結構優化及可靠性分析具有一定的指導意義。

關鍵詞:轉(zhuǎn)台;模態分析;相關性分析;疲(pí)勞壽命;可靠度

目前,臥式加工中心具有高轉(zhuǎn)速、高效率、高精度(dù)等特(tè)點,在加工方麵的優勢非(fēi)常明顯,尤其是在航空領域,數控加工(gōng)技(jì)術已經得到廣泛的應用。 臥式加工中(zhōng)心(xīn)轉台的(de)可靠性會直接影響到加工(gōng)中心的加(jiā)工精度。

轉台模態試驗分析(xī)的目的是為了驗證所建(jiàn)立(lì)的有(yǒu)限(xiàn)元模型的準確性 。 轉台(tái)處在加工區域 ,受到切削液、 工件切屑和切削力的影響, 工作環境(jìng)非常惡劣,使得轉台的故障頻發(fā),從而(ér)導致加工中心的加工效率下降,是影響加工中心可靠性的重要(yào)因素。 文中對轉台固有頻率的試驗值(zhí)和計算值進行相關性分析、疲勞分析和可靠度計算(suàn), 目的在於找出轉台的危險點和分析轉台結構的可靠性, 為轉台的優化設計提供(gòng)依據,對提高(gāo)轉台的可靠性(xìng)具有一定(dìng)的指導意義。

1 、轉台的模態分析

1.1 轉台的有限元模型(xíng)

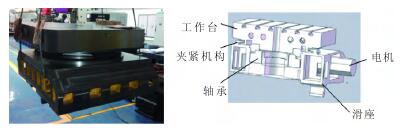

臥式加工中心(xīn)轉台的主要結構組成: 滑座、 工作台、夾緊機構、軸承、電機等、其(qí)實體結構(gòu)如圖 1 所示。

圖 1轉台(tái)的(de)實體結構

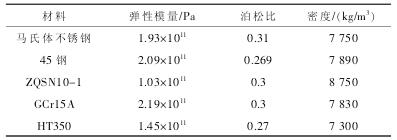

采用 ANSYS Workbench 軟件(jiàn)進行轉台(tái)的模態分析,其具有精度高、適應性強及計算格式規範、統一等優點。轉台的主要零件所用的材料參數如表(biǎo) 1 所示。

表 1轉台的各個零件參數

對轉(zhuǎn)台進行載荷及約(yuē)束的添加、網格劃分、材料的添(tiān)加等設置。

1.2 轉台的模態分析

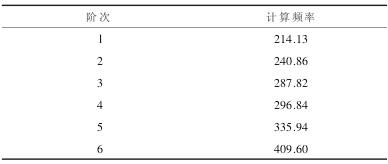

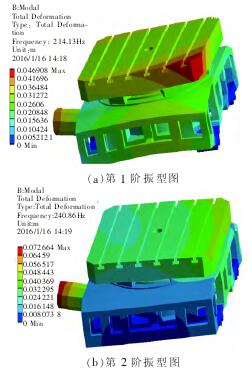

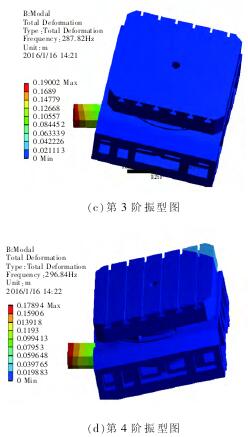

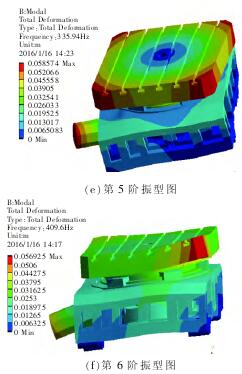

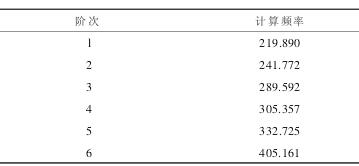

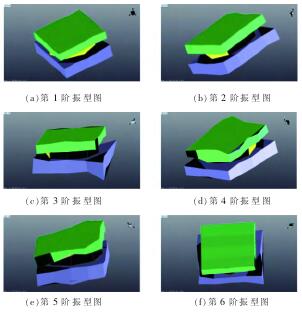

對設置好的有限元模型進行模態計算, 並取其前6 階的固(gù)有頻率,如表 2 所示,振型如圖 2 所示。

表 2轉 台前 6 階 的固有頻率 Hz

圖2 前 6 階振型圖

2 、轉台模(mó)態試驗和有限(xiàn)元模型驗證

2.1 模態試驗方案設計

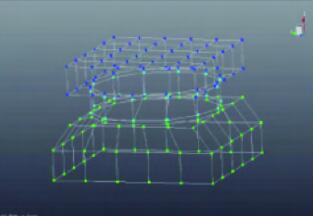

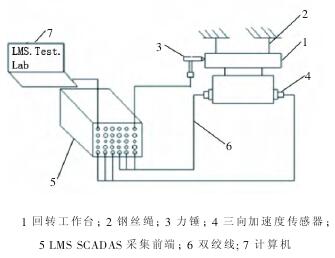

模(mó)態試驗內容主要包括對激(jī)振(zhèn)方式的選(xuǎn)擇、 測量激振力和響應數據、數據采集、信號分(fèn)析及模態參數識別等。 轉(zhuǎn)台模態試驗的具體方案:轉台的支撐方式選擇懸(xuán)掛式, 如圖 3 所示; 轉台的測點布置如(rú)圖(tú) 4 所示; 基本(běn)測試係統選擇比利時的 LMS Test.Lab 係統;激振方式選擇(zé)力錘激振;選擇三向加速度傳感器,可以測量的頻率範圍為 0.5~5 000 Hz,量程為±490 m / s2pk,靈敏度為 10.2 m V / (m / s2);信號采集與調理係(xì)統采用的是 LMS SCADAS 數據采集前(qián)端。 建立的測試係統如圖(tú) 5 所(suǒ)示。

圖 3轉台的支撐方式

圖 4 轉台(tái)的測點布置

圖 5 模態試驗係統示意圖

2.2 試驗結果分(fèn)析

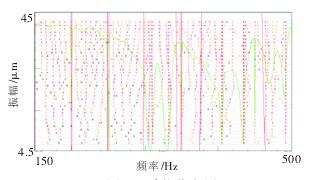

按(àn)照圖 4 的測點布置,進行敲擊測試,同時采集響(xiǎng)應信號。 根據(jù)這些響應信號,LMS Test.Lab 的 ImpactTesting 模塊會自動分(fèn)析出其頻率響應曲線。在 Model ANALYSIS 模塊中(zhōng)進行模態分析(xī), 選擇分析帶寬為 150~500 Hz 進行係統的(de)穩(wěn)態分析,其穩態圖如圖 6 所示(shì)。

圖 6 係統穩態圖

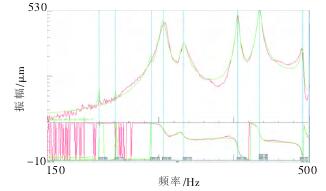

將選取的試驗模態頻率進行模態擬合, 模態(tài)擬合情況如圖 7 所示。

圖 7模態(tài)擬(nǐ)合

從模態擬合的曲線圖中(zhōng)可以看出, 模態擬合的誤差為 2.25%,誤差較(jiào)小,所以選擇的固有頻率(lǜ)可用。 最終的試驗頻率如表 3 所示,各階振型如(rú)圖(tú) 8 所(suǒ)示。

表 3前 6 階試(shì)驗固有頻率 Hz

圖 8前 6 階試驗(yàn)模態振型

2.3 振型相關性分析定義頻率相對誤差為:

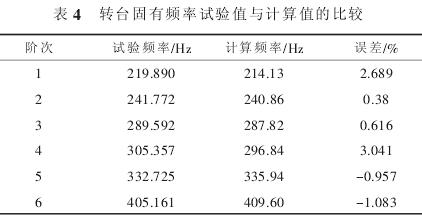

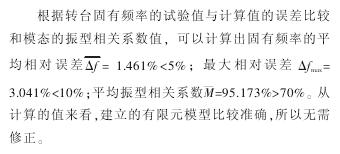

對轉台的試驗與計算得(dé)到的固有頻率進行對比,如表 4 所示。

從表 4 可以看出,頻率的相對誤差都比較小,但是(shì)還需要進行(háng)相關性分析才能更準(zhǔn)確地確定有(yǒu)限元模型的可用性和準確(què)性。

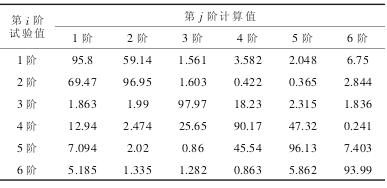

對試驗模態與計算模態進行(háng)相關性分析後, 轉台的(de)模態參數匹配結果如表 5 所示。

表 5 轉台固有頻率的試驗(yàn)值與計算值的振型(xíng)相關係數(shù)值

3 、轉台的疲勞分析

3.1 轉台的有限元分析

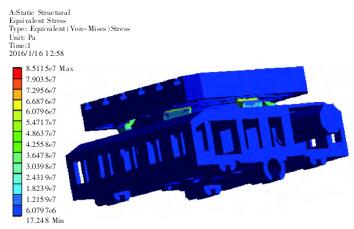

計算的應力分布雲圖如圖 9 所示(shì)。

圖 9轉(zhuǎn)台的應力分布雲圖

從 圖(tú) 9 中 可 以 看 出, 轉 台 的(de) 最 大 應 力 為 146.2MPa,在材料(liào)的許用應力範圍之內。

3.2 轉台的疲勞壽(shòu)命分析

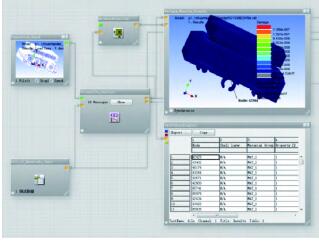

比較(jiào)經典的疲勞模型有 S-N 和 E-N 疲勞分析方法。 文中采用的疲勞模型為 S-N 疲勞分析,將有限元分析的計(jì)算結果導入 n Code Design Life 中進行疲勞分析,進行疲勞計算後(hòu)可以得到轉台的壽命、損傷值、各關鍵受力的節(jiē)點和危險壽命的節點等。各(gè)項輸入、計算和輸出關係圖如圖(tú) 10 所示。

圖 10 疲勞分析的(de)輸入輸出關係圖

從圖 10 中可以看出,左(zuǒ)上的窗口為仿真(zhēn)模型數據(jù)的輸入,左下的窗口為測試數據的輸入,中間(jiān)的窗口(kǒu)為選定的疲勞模型,對輸入(rù)的數據進行分析,右邊的兩個窗口為(wéi)疲勞分析的結果。

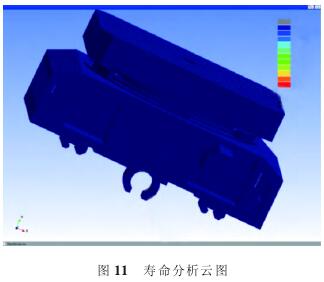

在結果中可以選擇顯示不同參(cān)數的內容, 如在其屬性中選擇壽命選項(xiàng), 可以顯示出轉台的壽命分(fèn)布雲圖,如圖 11 所示(shì)。

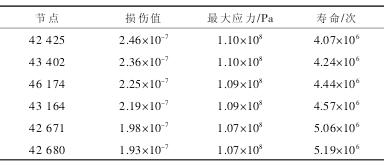

經仿真分析可以得到各危險壽命的節點, 即危險的節點及其各項參(cān)數值,如表 6 所示。

表(biǎo) 6 危險節點參數

從表 6 中可以看出單元節(jiē)點的(de)壽命(mìng)、損傷、應力情況等參數,可以容易地看出危險節點的位置,從而對材(cái)料的選擇、 尺寸的設(shè)計和外形的改進等都有一定(dìng)的指導意義。

4 、轉台的可(kě)靠度(dù)計算

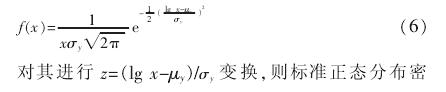

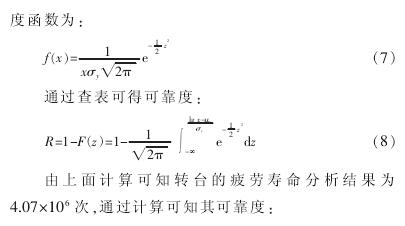

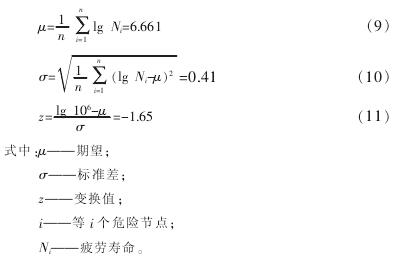

目前, 用於疲勞壽(shòu)命可靠度分析的方法一般采用正(zhèng)態分(fèn)布。 文中采用正態概率密度函數對轉台疲勞壽命可(kě)靠度進行分析。 標準正態分布的概(gài)率密度函(hán)數f (x) 為軸對稱曲線 , 可靠度可表示為 R =1 -F (z),F (z)可以通過查表所(suǒ)得。設 x 為疲勞壽命,則 y=lg x 服從正態分布。 即:x 的概率密度函數(shù)為(wéi):

查表可得 R=1-F(z)=0.950 5,由此可見轉台的設計是比較合理的。

5 、結論(lùn)

通過(guò)對 THM46100 臥式加工中心轉台的模態(tài)試驗,驗證了所建立的有限元模型(xíng)的準(zhǔn)確性(xìng)。獲得(dé)對轉台固有頻率計算值和試驗值相關性(xìng)分析結果(guǒ), 可用於後續對有限元模型進行(háng)疲勞分析, 得(dé)出所設計轉台的壽命達到了預期的設計值。 最(zuì)後通過對轉台結構的可靠度計算可(kě)知,轉台的結構可靠度比較高,由此說明轉台的各(gè)項(xiàng)分析結果都符合設計(jì)的要求。

可(kě)見,此分析方法可以確定加(jiā)工中心轉(zhuǎn)台的有限元模型的準確性, 可以(yǐ)為可靠度計算提供理論(lùn)依據, 對提高其可靠性具有一定的指導意義(yì)。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息(xī)

業界視點

| 更多

行業數據

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削(xuē)機床產(chǎn)量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本(běn)型(xíng)乘用車(轎車)產量數據(jù)