某柴油發動機缸體加工車間工藝設計

2017-11-28 來源: 中機中聯工程有限公司 作者:段紹林,宋利強。毛澤永

摘要:針對國內某柴油發動機缸(gāng)體加工車間的工程設計任務,在產品(pǐn)分析、工時計算的基礎上,通過組線方式、設備選擇等方麵(miàn)的多方案(àn)對比。設計了一條以國產(chǎn)加(jiā)工中心為主、適應(yīng)多產品共線生產的發動機缸體加工生產線,經濟效益顯著。

關鍵詞:柴油發動機;缸體;加工工藝;多產品共線

0 引言

隨著柴油發動機產品係列的多樣化和升級換代的短周期化,采用加工中心組建柔性生產線以(yǐ)生產發動機(jī)缸體、缸蓋已成為行業主流。本文以工程實際需求(qiú)為出發點,以加工車間工藝設計的關鍵步驟為主線,對加工中心組建缸(gāng)體生產線的多種方案進行探討對比,選擇(zé)了一(yī)個最適宜工程實(shí)際的方(fāng)案並付諸實踐。

1 項目概況(kuàng)

本車間承擔年產10萬件以某4缸柴油(yóu)發(fā)動機為代表產品的2、3、4缸柴油發動(dòng)機缸體(tǐ)加工、清洗、檢驗任務。工作班製為三班製。加工設備(bèi)以國(guó)產加工中心為主。

2 加工工藝設計

2.1 缸體工藝性分(fèn)析

2.1.1加工要素識別

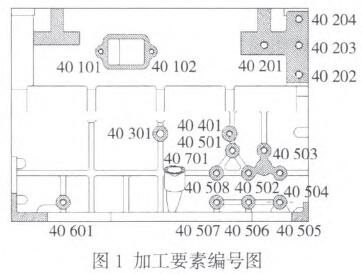

根據產品結構及加工要求,對代表產品進行加工要素編號,編號號(hào)碼5位,第一位代表六個加工麵,後(hòu)四位用於區分(fèn)各加工部位。編號情況示例見圖1。

2.1.2關鍵部(bù)位加工方(fāng)案

a.平麵加工。對缸體的頂底麵和前、後端麵采(cǎi)用粗、半精、精銑三道工序加工。

b.斜孔的加工。加(jiā)工斜孔時後端麵朝下裝夾,加工采用臥式加工中心。

c.關鍵精密孑L係的(de)加工。缸孔采用(yòng)粗鏜、精(jīng)鏜工序。主(zhǔ)軸承孔采用粗鏜、半精鏜、精鏜三道工序,並采用專用刀具,以保障位置度、園柱度、表麵粗糙度以及凸輪(lún)軸底孔對主軸承孔的位置度的要求。

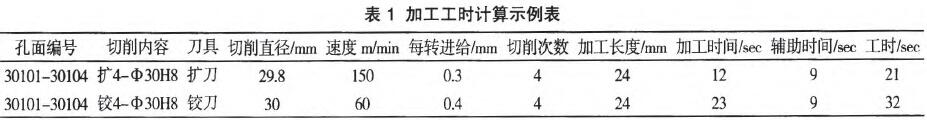

2.2工時計算

根(gēn)據產品(pǐn)加工要素,按照臥式加工中心設備參數及刀具切削性能,結合工程經驗,對(duì)產品進行加工(gōng)工時計算,見表1。

根據計(jì)算,代表產品累(lèi)計所需設備台時為52 44 s,其(qí)中粗、半精加工(gōng)所需設(shè)備台時為4 042s,精加工所需設備台時為l 202 S。

2.3設備計算

本車間采用三班(bān)製,設備年時基數:5 240h,設備負荷率:80%,全年每台設(shè)備提(tí)供設備台時為:

5 240 h×80%×60=25l 520 min。根據工時計算,所需粗(cū)半精加(jiā)工臥式加工中心為:

100 000×(4042÷60)÷251 520=26.78台,即27台。

所需精加工臥式加工中心為:

100 000×(1 202÷60)÷25l 520=7.96台,即8台。

2.4組線方式

利用加工中心組成加工生產線的組線方(fāng)式有串聯和並聯兩種,各有優缺(quē)點(diǎn)。

串聯組線方(fāng)式:繼(jì)承於(yú)傳統的剛性生產線,在生產單(dān)一產品時,每台設備承擔固定的內(nèi)容(róng),能減少刀具(jù)配給。缺點是上下料時間占設(shè)備台時較大,設備利用率降低;工件從上線到下線的輸送距(jù)離長;若多產品共(gòng)線(xiàn)時,調整和管理難度較大。並聯組(zǔ)線方式(shì):將加工(gōng)中心(xīn)分成並列的兩組或(huò)多組,各組承擔相同的加工任務。這樣能充分發揮(huī)加工中心工序集中能力,產(chǎn)品可以經過較(jiào)少的設備加工完成,有(yǒu)利於多產品共線生產。缺點是每台加工中心需要配備較(jiào)多的(de)刀具,刀具一次成本(běn)投入大。本車間要求建設成為適應不同品種、混流生產的(de)柔性加工生產線。因此,采用並聯組線方式。

2.5設備(bèi)選擇

柔(róu)性加(jiā)工生產線除采用臥式(shì)加工中心組線外,從經濟節約考慮,也采用立式加工中一tD部分替代或全部替代臥式加工中心組線(xiàn)。

立加投資遠遠低於臥加,但立加相(xiàng)比於l三t,hl具有以下缺點:

a.剛(gāng)性較差,切削時排削不好,不(bú)利於大餘量、深長孑L切削。

b.上下料時間(jiān)較長,效率(lǜ)低於臥(wò)加。

c.每個工序隻能加工—個麵,不利於(yú)工序平衡。

d.加工兩端(duān)麵孑L,特別(bié)是油道孔、軸承孑L等(děng)時,z軸行程不夠。

e.加工(gōng)姿態較多,夾具設計相對複雜。

f.機床故障時,替代日叛差,容(róng)易影響整線生產。

在柴(chái)油發動機(jī)缸體加工中,頂底麵及其孑L均可采用立式加工中心加工。

考慮到立式加工中(zhōng)心切削效率較臥式加工中心低,裝(zhuāng)夾時間較(jiào)長(zhǎng),工序(xù)間平衡較(jiào)為(wéi)困難,若用立式加工中心替(tì)代臥式加工(gōng)中(zhōng)心,則設備台數需要相應增加。

2.6工藝及設備方案

2.6.1 立式(shì)加工中心與臥式(shì)加工中心混合生產線

生產線采用高精度、高效率、高(gāo)可(kě)靠性的立式加工中心和臥式加(jiā)工中(zhōng)心組成柔性生產線,滿足產品加工需要。立(lì)式加工中心用(yòng)於加工頂底麵及其孑L,其餘加工由臥式加工中心完成。

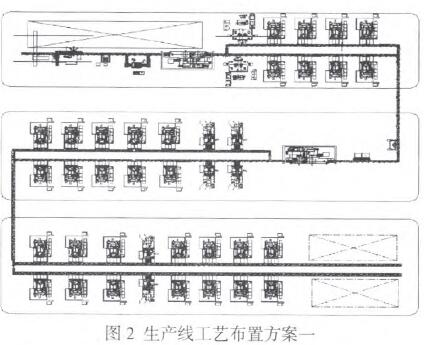

a.方案一。

將設備(bèi)分成兩組,粗半精加工段每組15台設(shè)備,其中(zhōng)立式加工中心3台,精加工(gōng)段每(měi)組(zǔ)4台設備,全是臥式加工中心(xīn)。合計所需(xū)設備38台,其中立式(shì)加工中心6台,臥式(shì)加工中心32台。方案布局流暢,能滿足(zú)兩種產品同時共線生(shēng)產,且(qiě)並聯排列,有助於操作工人多台看管,精益化生產。工藝平麵布置圖見圖2。

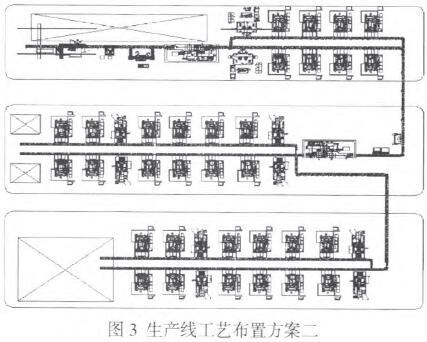

b.方案二。

將(jiāng)設備分成四組,粗半精加工(gōng)段每組8台設備,其中立式加(jiā)工中心2台,采用直(zhí)線型布置;精加(jiā)工段(duàn)每組2台設備,全是臥式加工中心。合計所需設備40台,其中立式加:[中心8台,臥(wò)式加工中心(xīn)32台。方案布局流暢,能滿足四(sì)種產品同(tóng)時共線(xiàn)生產,且並(bìng)聯排列,有助於操作工人多台看管,精益(yì)化生產。工藝平麵(miàn)布(bù)置圖見圖3。

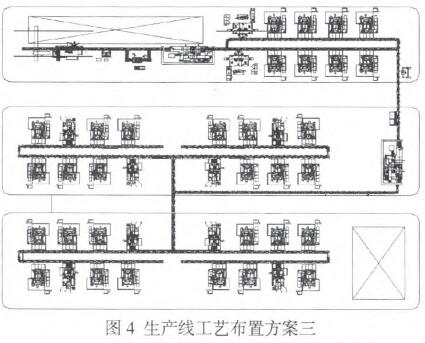

c.方案三

將設備分成四(sì)組,粗半精加工段每組8台設備,其中立式加工(gōng)中心2台,采用c型布置;精加工段每組2台設備,全是臥式加工中心。合計所需設備40台,其中立式加工中心8台,臥式加工中心32台。方案布局緊湊,每個島獨(dú)立性強,在操作工人多台看管時,對應的是同一產品,便於生產管理和工(gōng)序問檢測。能滿足四種產品同時共線生產。工藝平麵布置圖見(jiàn)圖4。

對比三種方案,方案一投資最少,但多產品生產適應性較差,方(fāng)案二和方案三投資一樣(yàng),但方案三的布局更加緊(jǐn)湊,每個加工島獨立性強,便於生產管理。方案三較優。

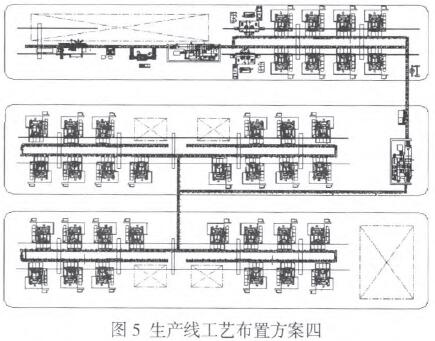

2.6.2臥式加工中心組線方案

生產線采用36台高精度、高效率、高(gāo)可靠性的臥式加工中心,分4個組,組成並聯柔性生(shēng)產線(xiàn),滿足產品加工需要。粗半精加工段每組7台設備,精加工(gōng)段每組2台設備,采用C型布置。平麵(miàn)布置圖見圖5。

1.6.3方案對(duì)比

本車間要求建設成為適(shì)應不同(tóng)品種(zhǒng)的柔性加工車間,要求(qiú)生產線能適應產(chǎn)品變化。由於立式加工中心一次裝(zhuāng)夾隻能(néng)加(jiā)工(gōng)一個麵,而臥式加工中心圖4生(shēng)產線(xiàn)工藝布置方案三(sān)

圖5生產線工藝布置方案四一次裝夾能加工三個麵,完成同一產品的加工(gōng),臥式加工中心所需姿態較(jiào)少,夾具種類較少,更容易適應產(chǎn)品的調整和工(gōng)序平(píng)衡。所以本項目生產線需(xū)

以臥式加工中心為主。

而采用立式加工(gōng)中心替代部分臥式加工(gōng)中心,立(lì)式加工(gōng)中心的價格優勢得不到充分體現,反而因為引人立式加(jiā)工中(zhōng)心造成了(le)生產線工序(xù)固化,不利於生產線工序(xù)平衡,弊大於(yú)利。

綜上所述,采(cǎi)用36台臥式加工中心(xīn),分成4個組,c型布置的(de)生產線是車間的最優工藝方案。

3 結(jié)論(lùn)

本車間以國產臥式加工中心為主,采用獨立工作(zuò)島+並聯組線方式,建設一條具有(yǒu)國內領(lǐng)先水平的、適(shì)應多品(pǐn)種共線生產的發動機缸(gāng)體加工生(shēng)產線。對檢驗並推(tuī)廣國產臥(wò)式加工中心在柴油發動機加工領域的應用具有積極(jí)作用(yòng)。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷(xiāo)量情(qíng)況

- 2024年10月 新(xīn)能源汽(qì)車產量數據(jù)

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床(chuáng)產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎(jiào)車)產(chǎn)量數(shù)據

博文選萃

| 更多