摘 要:立式加(jiā)工中心可將銑削、鏜孔、鑽孔、鉸孔及螺紋加工等多項功能集(jí)於一(yī)體,大大提高生產(chǎn)效率的(de)同(tóng)時有效保證了加工精(jīng)度。換刀(dāo)係統是加工中心的重要組成部(bù)分,本文(wén)重點對加工中心換刀係統常見故障進行分析,並對故障排除做了相關論述。

關(guān)鍵詞:加工中心;刀庫(kù);主軸準停

加工中心(xīn)是一種帶有刀庫和自動換刀裝置的數控機床,可使工件在(zài)裝夾後,自動連續完成銑削、鑽削、鏜削、鉸孔、攻螺紋、凹(āo)槽(cáo)等多工序的加工,與其他機床相比,加工中心大大縮短了工件裝夾、測量和機床調整的時間。縮短工件的周轉、搬運和存放時間,使機床的切削時間利(lì)用率高於普通機床的 3~4倍;具有較好的加工一致性,並且能排除工藝過程中人為幹擾因素,從(cóng)而提高了加工(gōng)精度和加工效率,縮短生產周期[1];此外,加工中心有自動換刀裝置,因而解決了刀具問題並具有高度自動化的多工序管理功能。立式加工中心主要(yào)由基礎(chǔ)部件、主軸部件、進給機構、數控係統(tǒng)、自動(dòng)換刀係統(tǒng)及輔助裝置幾部分組成。

主軸部件又是由主軸箱、主軸(zhóu)電動(dòng)機、主軸和軸承等(děng)零件組成,主軸(zhóu)的啟(qǐ)動、準停和變速等動作由數控係統控製,並通過裝在主軸上的刀具參與切削運動(dòng)。數控(kòng)係統是由數控裝置、PLC、伺服驅動裝置及操作麵板組成,它是(shì)完成加工(gōng)過程的控製中心。

自動換刀裝(zhuāng)置(zhì)是由刀庫、機械手等部件(jiàn)組成,當需要換刀時,數控係統發出指令,由機械手(shǒu)或其它夾持裝置將(jiāng)刀具從刀庫取出裝入主軸孔中(zhōng)。此台加工中心刀庫為鬥笠式,裝有 12 把刀,在使用時,當輸入“M06T**”的換刀指(zhǐ)令時,刀庫(kù)一直在旋轉,處於選刀狀態無法停止,導致其無法換刀。因加工中心的一(yī)個很大優勢在於它有自動換刀裝置,使(shǐ)加工變得更具有柔性化,如若加工(gōng)中(zhōng)心的換刀過程出現故障,雖然可手動換刀,但也大大降低了加工效率,也就失(shī)去了加工中心的真正意義。

要發揮數控機床的(de)高(gāo)效益,就要保證它的開動率,這就對機床提出了穩定性和可靠性的要求(qiú),即當機床出現(xiàn)故障後(hòu),要盡快診斷出故障原因並提出合理的解決方案加以修複。如(rú)果用人來(lái)比喻的話,就是平時要注意(yì)保養,避免生病;生(shēng)病後,要及時就醫,診斷出病因,對症下藥,盡快康複[2]。

現代化設備需要現代化和科學化的管理,數控機床的綜合性和複雜性決定了數控機床的故障修複及問題的解決有(yǒu)自身的方法和特點,掌握好這些方法,可以保證數控機床穩定可靠地運(yùn)行。

1 、換刀係統故障原因分析

本台立式加工中心的正常換刀過程如下(xià)所述:在機床係統接到“M06 T**”的指令後,主軸回(huí)到換刀點的位置進行準停(tíng),之後刀庫向右移動到主軸處將(jiāng)其上的刀(dāo)具取(qǔ)下,當主軸上麵的刀具進入刀庫卡槽時,主(zhǔ)軸向(xiàng)上(shàng)移動脫離刀庫,隨後刀庫旋轉至對應刀號,將指令中所指定的(de)刀具對準主軸(zhóu)正下方,主軸下移,使刀具(jù)進入主軸錐孔內,刀具夾緊(jǐn)後,刀庫退回到(dào)原來(lái)位置,換刀過程結束。

由上述得知(zhī),換刀的關鍵點是(shì)主(zhǔ)軸必須準停,即其一是 Z 向位置必須在換刀點位置,一般將 Z 向零點設為 Z 向換刀點,如(rú)若零點位置改變,則換刀(dāo)點位(wèi)置改變,無法換刀;其二是主軸端麵鍵必須與 X 向平行,如若(ruò)位置有偏差,也無法換刀。其它如刀庫能否正常旋轉選刀、氣壓(yā)是否足夠等(děng)均為換(huàn)刀的必備條件。所以故障的原因(yīn)應分析如下幾個方麵:

在刀庫(kù)能正常旋轉選(xuǎn)刀(dāo)、氣壓足夠的情況下,應分析(xī):

(1)手動方式下能否換刀;

(2)刀庫是否可以正常移(yí)動;

(3)能否正常選刀;

(4)主軸準停後,Z 向的位置是否在之(zhī)前設定好的換刀點的位置;

(5)係統中設置的換(huàn)刀(dāo)點的位置是否改(gǎi)變;

(6)主軸準停後,端麵鍵是否與 X 軸(zhóu)平行。

2 、具體排查措施

(1)在(zài)“手動”方式下,按下換刀按(àn)鈕,機床能夠(gòu)正常手動(dòng)換刀。主軸內(nèi)部的換刀缸沒有問題。

(2)按(àn)下機床右側的控製刀庫氣(qì)壓缸的換向閥按鈕,刀庫可(kě)以正常(cháng)地左右(yòu)移動(dòng)到位。說明此組係統不存在(zài)問題。

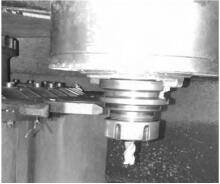

(3)在 MDI 狀(zhuàng)態下,輸入 M06 T01,係統在接收到換刀信號後,刀庫旋轉,隻要安裝在 1 號刀位(wèi)上的圓形小(xiǎo)凸塊靠近(距離為 0.3 mm 左右)無觸點開(kāi)關(接近開(kāi)關),數控係統就默認為(wéi) 1 號刀,並以此(cǐ)為計數基準(zhǔn),“馬氏機構”轉過(guò)幾次,當前就是幾號刀。在沒有(yǒu)刀具的(de)情況下觀察整個換(huàn)刀過程是否能完成,結果在選刀環節刀庫一直旋轉。如果記憶初始位置的小凸塊脫落或刀庫的接近開關存在問題,係統便無法判斷出指令中的刀具號,所以出現的問題就是係統一直處(chù)於選刀狀(zhuàng)態。經仔細檢(jiǎn)查,是刀庫的接近開關脫落(luò)(如圖 1 所示)。

圖 1 脫落的接近開關

(4)將控製麵板上的“主軸定向”鍵按下,發(fā)現主軸的兩個凸出鍵並沒有與 X 軸方向平行,也(yě)就是主軸在定向後沒有轉到位。主軸準停的原理是本機床(chuáng)采用霍(huò)爾元件檢測定向,引起主軸準停位置不準的(de)原因可能是主(zhǔ)軸(zhóu)準停裝置電氣(qì)係統參數變化、定(dìng)位不牢靠或主軸徑向跳動超差。首先檢查外部(bù)硬件,並沒有發現固定螺釘鬆動或定位鍵被損壞,即引起主(zhǔ)軸準停錯誤(wù)的原因極有可能是電氣係(xì)統參(cān)數發生了變化(huà)。通過查閱此(cǐ)台機床參(cān)數設(shè)置說明書可知控製機床主軸定位的參數為主軸伺服驅動器的 PA-39 號(hào)參數,參數的值上升越多主軸(zhóu)向反(fǎn)方向偏轉的角度越大[3]。

(5)將銑刀(dāo)柄裝入主軸(zhóu)錐孔,Z 軸移動至換到平麵,機械坐標顯示值為 Z-104.6,手動將刀庫緩慢靠(kào)近主軸,發現換(huàn)刀點偏高(如圖 2 所示),即換刀點位置發生了(le)變化。換刀點位置與機床零點有關,此值在參數中設置(zhì),一經設置,在不重新(xīn)設置的情(qíng)況下便不會再改變。由於機床每次開機需進行回零(líng)的操作,當機床零點位置由於種種原因發(fā)生改(gǎi)變時,當前的換刀點便會和(hé)原設好的換刀(dāo)點有誤差。對於不(bú)需回零的機床刀庫而(ér)言,即使機床的零點位置發生改變,也(yě)不會影響換刀點的位置,隻是當機床(chuáng)的 MOS 電池不起作用、數據丟失的(de)情況下才需要(yào)調整零(líng)點的位置,進而重新調整換刀點的位置。這台機(jī)床每次開機後需(xū)進行回零操作,所以問題(tí)顯然是機床零點位置的變化導致換刀點位置發生了改變。

圖 2 換刀點位置偏高

根據以(yǐ)上(shàng)排查結果及故障原因,製定(dìng)出如下解決方案:

首先調節(jiē)主軸定向,將主軸伺服驅動(dòng)器(qì) PA-39參數改為 1 800 後(hòu),主軸定向到位;其次在手動方式下,將(jiāng)刀庫移(yí)動至(zhì)接近換刀位置,觀察主軸位置(zhì)在哪個點(diǎn)可正常換刀,經過測試換刀點在 Z-120.6 時合適,將機床的零點限位擋塊向下移動 16 mm,使主軸在 Z-104.6 mm 時可以(yǐ)到達換(huàn)刀位置,經過調試主軸可(kě)以到達換到位置;最後(hòu)將脫落的接近開關安裝好(如圖 3 所(suǒ)示)。

圖 3 修複後的接近開關

維修結果:換刀過程可(kě)順利完成(如圖 4 所示)。

圖4 修複後可正常換刀

3、 結束語

數控加工(gōng)中心的換刀係統是一(yī)個典型(xíng)的機、電、液、氣一體化控製係統,隻有對該係統動(dòng)作過(guò)程和控製原理進行深入(rù)分析(xī),才能保證加(jiā)工中心的正常使用和維護。在遇到故障時,首先應仔(zǎi)細(xì)觀察故障現象,通過現象分析原理並歸納其本質原因(yīn)及特殊情況,最終提(tí)出合理(lǐ)的解決(jué)方案。經過(guò)上述(shù)對換刀(dāo)係(xì)統無法正常換刀的一(yī)般原因分析及針對具體(tǐ)故障(zhàng)如刀庫一直處於選刀狀態和主軸不在換(huàn)刀點等進行的特殊診斷(duàn)及維修處(chù)理,最終使刀庫(kù)可以(yǐ)正常使用,也為相關機床維修維護人員提供了(le)更多解決加工中(zhōng)心刀庫(kù)故障的思路與方(fāng)法。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬(shǔ)切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷(xiāo)量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據