摘 要:以發動機缸體作為研究對(duì)象,主要從缸體頂麵、缸孔、曲軸孔3個方麵精加工尺寸進行論述。通(tōng)過選用頂配進(jìn)口加工中心及珩磨機,采用定製(zhì)夾具及輔助支撐,並配以先進的刀(dāo)具、優(yōu)化CNC加(jiā)工程序及(jí)機床加工精度,保證了(le)產品的精加工尺寸要求,包括尺寸公差、形位公差、粗糙度、珩磨網紋等。該加工工藝技術可為相關機械廠在提高缸體頂麵、缸孔、曲軸孔精加工精度(dù)方麵提供借鑒。

關鍵詞:發動機缸體;缸孔;曲軸孔;加工中心;珩磨機

缸體是發動機最重要的核心零部件,缸(gāng)體缸孔的高精度加工要求是製約提高發動機品質的難題(tí),主要(yào)體現在缸體頂麵、缸孔、曲軸孔(kǒng)幾個方麵。這些精加工尺(chǐ)寸控製不好,不僅將影響發動機整體的性能,同時容易造成漏(lòu)油、漏水,如缸(gāng)孔圓柱度不好會(huì)造成缸內的機油上竄氣[1]、甚至爆缸現象。目前國內主(zhǔ)流的加工中心及(jí)珩磨機(jī)生產廠商在設備動態加工精度、設備穩定性方麵跟國外先進設備相比存在著較大的差距,生產出來的(de)產品不(bú)合格率高,無法保證發動機整機產品性能(néng)的穩定性(xìng)。不少機械製造(zào)廠工件夾緊采用機械(xiè)結構裝夾(jiá),這(zhè)種局部夾緊易造成(chéng)缸體擠壓變(biàn)形;如果(guǒ)非恒溫恒濕車間,溫度變化也(yě)會給鑄件缸體精(jīng)度帶來很大的(de)影響。因此國內大部分發動機(jī)廠為了控製成本,選用國(guó)內設備進行缸體工藝過程中的尺寸(cùn)粗(cū)加工、半精加工,而(ér)精加(jiā)工則會選用國際先進的設備;也有部(bù)分廠家會不惜成本,全線設備包括(kuò)珩磨機都采用進口,以保證產品製造質量及裝配質量。

進(jìn)口(kǒu)設(shè)備加工中心(xīn)均有自動(dòng)補償功能,並通過(guò)專用夾具一次(cì)定位夾緊、關鍵工序刀具的選型、優(yōu)化加工中心CNC及珩(héng)磨機程序、恒溫(wēn)恒濕的生產條件保證等,可(kě)完成缸體頂麵精銑、珩磨缸孔、珩磨曲軸孔的複雜生產過程,達到高精度製造水平並滿足生產線的節拍要求。本文以實際加工產品(pǐn)為例,對其具體製造工藝技術進行分析介紹。

1、 缸體尺寸特性要求

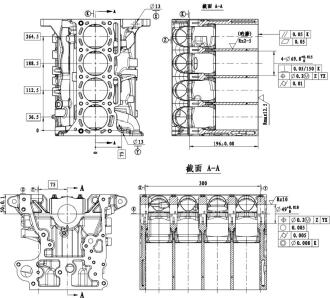

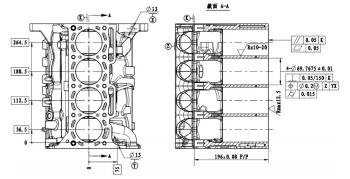

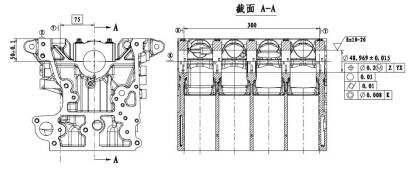

圖 1 所示為發動機最終產品尺寸示意圖,包括缸體頂(dǐng)麵、缸孔、曲軸孔精加(jiā)工尺寸,有(yǒu)關要求說明如下:

圖1 發動機最終產品尺寸示意(yì)圖

2)缸體頂麵尺寸:缸體頂麵到曲軸孔距離尺寸公差(chà)為0.08 mm,頂(dǐng)麵粗超度為Rmax12.5 μm,頂麵對曲軸孔(kǒng)的平行度(dù)為 0.05 mm,頂麵平麵度為0.05 mm。

3)缸孔尺寸:缸孔直徑公差為0~0.015 mm,缸孔對曲軸孔(kǒng)垂直度要求為0.05 mm/150 mm,缸孔加工位置度精度(dù)為 0.2 mm,缸孔圓柱度精度要求為0.01 mm,缸孔粗糙度為Rz2~5 μm。

4)缸體曲軸(zhóu)孔尺寸(cùn):曲軸孔的粗糙度為Rz10 μm,直徑公差為0~0.018 mm,曲軸孔位置度精(jīng)度要求為(wéi) 0.2 mm、圓度為0.005 mm、圓柱度為0.005 mm,曲軸孔(kǒng)第2、第3、第(dì)4檔的同軸度為(wéi)0.008 mm。

2 、缸體頂麵精加工精度(dù)工藝製造技術

1)缸體的(de)裝(zhuāng)夾定位按照產品圖紙進行設計。因圖麵尺寸基準為底麵(miàn)及底麵兩定位銷孔,而這類基準在(zài)前麵工序已加工出來,所(suǒ)以缸體頂麵加工(gōng)定位基準為底麵及底麵兩定位銷孔,這樣消除了因基準轉換造成的精度誤差。

2)由於缸體空間尺寸較大(dà),加工過程若裝夾不緊會使缸體產生微小晃動,嚴重影(yǐng)響(xiǎng)加工精度,故需要在夾具上設計若幹自鎖(suǒ)式輔助支撐點及裝夾點,且應保證缸體裝夾受力均勻,防止因裝夾受力不均,加工(gōng)後釋放應力而影響了缸體平(píng)麵度。

3)加工中心增加有 3 點三檢的氣檢方式,裝(zhuāng)夾不到(dào)位會及時報警(jǐng),保證了產品加工的(de)穩定(dìng)性。

4)缸體(tǐ)頂麵精銑、精密孔加工時采用立方氮(dàn)化硼(CBN)刀片、鉸刀。這些刀具壽命長,且具有加工精度高、表麵粗糙度參數(shù)值(zhí)小、生(shēng)產率高等優點(diǎn)。若采(cǎi)用硬(yìng)質(zhì)合金刀片,則在大批量生產的條件下無法保證粗糙度的(de)加工(gōng)要求(qiú),隻要鍍層的硬質合金刀片加工超過 100 件,就容易產生(shēng)粗糙度超差,而采用 CBN 刀片則效果要好很多,可以加工200件以上。

5)控製加工中心切屑參數,優化CNC走刀(dāo)路線,適當提高切削速(sù)度,可減少缸體(tǐ)頂麵因進刀、出刀時吃刀量受力不均而造成的缸體前後端麵平麵度超差。

6)大(dà)盤銑(xǐ)削加工後,通過CNC控製程序及追(zhuī)加大毛刷,繞著缸體頂麵沿銑刀加工路線刮一遍,剔除缸體毛刺。

7)車間溫濕(shī)度控(kòng)製。控製設(shè)定恒溫20±2℃、相對濕度40%~60%,減少熱脹冷(lěng)縮(suō)對缸體精加工的影(yǐng)響(xiǎng)。

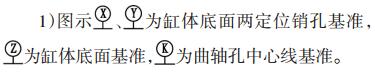

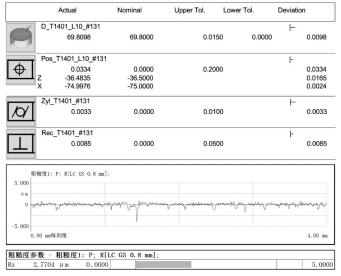

缸體頂麵精加工後的(de)平行度、平麵度、粗(cū)糙度檢測(cè)報告如圖2所示。

圖2 缸體頂麵尺寸檢測報告

3 、缸體缸孔精加工精度工(gōng)藝(yì)製造(zào)技(jì)術

缸(gāng)體缸孔精加工尺(chǐ)寸要(yào)求高,是工藝(yì)製造控製的重點。為了保證缸孔珩(héng)磨(mó)的質量,需在珩磨前把缸孔直徑尺寸公差控製在±0.01 mm,即(jí)隻允許有20 μm的公差帶通過氣檢後方能進(jìn)來珩磨(mó)機進行鉸珩,而在缸孔入珩磨前,需先在(zài)加工(gōng)中心精鏜缸孔到預定(dìng)尺寸,其(qí)加工工序圖(tú)如圖3所示。

圖3 缸孔工序圖

精鏜刀采用內冷結構,保證在切削過程中產生的熱量及時被帶走從而降低局部加工的溫度、提高缸孔表麵質量。根(gēn)據最終產品圖紙對(duì)比,珩磨前工(gōng)序缸體缸孔直徑精鏜後預留有0.04~0.05 mm 加工餘量給後麵珩磨機鉸珩,粗超度控製在 Rz10~20 μm,圓柱度控製在 0.015 mm,而位置度 0.2 mm 和垂直度 0.05 mm/150 mm 與產品圖紙一致,即在保證位置度和垂直度情況下通(tōng)過鉸珩來控製缸孔的粗糙度、直徑、圓柱度。

缸體缸孔精鏜後通過在線(xiàn)氣檢設備檢測(cè)缸孔直徑,符合的產品通過機動輥道進入珩磨機。雖(suī)然進口缸孔鉸珩(héng)設備(如德國某知名珩磨(mó)機)一(yī)次性投(tóu)入較大,但後期加工成本極低,且加工質量穩定。采用立式珩磨機進行加工。在加工過程中,珩磨頭的油石在脹縮機構下作徑向進給(gěi),把工件逐步加工到所需尺寸,珩磨頭外周鑲有 6~9 根鉸珩砂條,粗珩(héng)可采用6根,精珩采用9根,長度約為缸孔長度 1/3~2/3。珩磨時往返速度控(kòng)製在 25~35 m/min,珩磨效率(lǜ)較高[2],珩磨往複換向加速度越大,換向時所形成的圓弧過渡區域越小,珩磨網(wǎng)紋質量越高[3]。油石對(duì)孔壁的壓力控製在0.3~0.5 MPa,珩磨油石壓(yā)力的大小直接影(yǐng)響工件表麵質量、油石磨損量和工件尺寸精度、表麵粗糙度[4]。

缸體缸孔精鏜後經過粗珩和精珩可滿足產品尺寸要(yào)求,珩(héng)磨後會產生20°~30°的珩磨網紋,對缸孔油膜的潤滑油存儲有很好的(de)效果。缸孔珩磨後直徑、位(wèi)置度、圓柱(zhù)度、垂直度、粗糙(cāo)度檢測報告如圖(tú)4所示。

圖4 缸孔尺(chǐ)寸檢(jiǎn)測(cè)報告

4 、缸(gāng)體曲軸孔精加工精度工藝製造技術(shù)

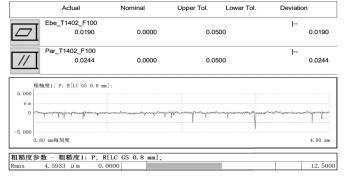

常用的汽油發動機最大轉(zhuǎn)速可達6000 r/min,對曲軸孔工藝要求高,為了保證曲軸孔珩磨的質量,需(xū)在珩磨前把曲軸孔(kǒng)直徑尺寸公差控(kòng)製在±0.015 mm,即隻(zhī)允許有0.03 mm的公差帶通過氣檢後方能進來珩磨機進行平台珩,而在曲軸孔進入珩磨前,需先在加工中心精鏜曲軸孔(kǒng)到預定尺寸,其加工工序圖如圖(tú)5所示。

圖5 曲軸孔(kǒng)工序圖

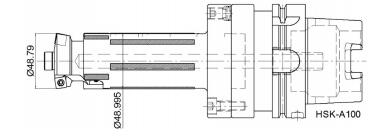

加工中心精鏜刀(dāo)采用內冷結構,由於曲軸孔深度大、達300 mm,故對鏜刀要求也高,采用CBN材質刀片,其結構如圖6所示。

圖6 鏜刀結構圖

刀具選用很關鍵,選用了mapal品牌,該刀具(jù)上(shàng)帶有4根半精鏜(táng)刀(dāo)片(piàn)和6根精(jīng)鏜刀片。在加工過程中,先(xiān)由刀片擴引導孔,切削掉大部分餘量,然後由半精(jīng)鏜刀片鏜至 48.79 mm,留0.2 mm的餘量給 48.995 mm 刀片進行切削;先(xiān)鏜曲軸孔第1檔、第2檔的位置(zhì),然(rán)後(hòu)旋轉轉台,鏜(táng)另一側曲軸孔第5檔、第4檔、第3檔的位置。

根據最終產品圖紙對(duì)比,珩磨前工序缸體(tǐ)曲軸孔直徑(jìng)精鏜後預留有0.04~0.05 mm加工餘量給後麵珩磨機平台珩。平台網紋(wén)的曲軸孔與普通珩磨的曲軸孔相比,磨合期縮短了 1/3~1/2,壽命提高 10%~20%,扭矩提高 5%,機油消(xiāo)耗降低(dī) 50%~60%[5]。平台珩(héng)粗糙度控製在Rz10-20 μm,圓柱度控製在0.01 mm,而位置度 ϕ0.2 mm、圓度0.01 mm、同軸度0.008 mm,也通過平台珩達到產品尺寸要求。

為了保證尺寸精度,曲軸孔采用一次珩磨到位,即從第1檔(dàng)平台珩(héng)至第5檔,同時進行旋(xuán)轉及往返運動。

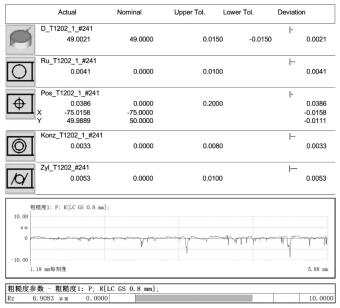

缸(gāng)體曲軸孔珩磨後直徑、圓(yuán)度、位置度、同軸度、圓柱度、粗糙(cāo)度檢測報告如圖(tú)7所(suǒ)示。

圖7 曲(qǔ)軸孔尺寸檢測報告

5 、結語

針對發動機缸體頂麵(miàn)、缸(gāng)孔、曲(qǔ)軸孔精加工,采用自鎖式夾具及輔(fǔ)助支撐設計,選用先進的刀具材料和刀具組合結構,控製加工溫濕度(dù),控製好加工工藝參數、切屑餘量,並通過先進加(jiā)工中心(xīn)和進口珩(héng)磨機,保證了產品精加工精度要求,進而保證了產(chǎn)品裝配性(xìng)能,實現缸(gāng)體量產。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com