摘要: 結合(hé)VMC850E 加工中心的跟蹤(zōng)模態測試數據,對整機的有限元模型進行修正並進行模態分析,得到了整機模態分布表; 考慮到(dào)現有測試方案中沒有排除(chú)主軸熱變形的影響,對現有方案進行改進,結合加工中心的模態(tài)分(fèn)析,發現了影響主軸動態誤差的主要原因: 主軸軸承發熱和共振。為主軸動態誤差的減小和機床切削參數優化提(tí)供理論基礎。

關鍵詞: 模態分析; 主軸動態誤差(chà); 主軸軸承發熱; 共振

主軸是VMC850E 立式加工中心的核心部件,其動態誤差直接影響到機(jī)床的工作性能(néng)和壽命、工件工(gōng)圓度、表麵粗糙度和平麵度等[1]。主軸動態誤差包括3 種形(xíng)式: 徑向跳動誤差、軸向竄動誤差和角度(dù)擺動誤差(chà)。通常這3 種形式的誤差並不獨立存在(zài),其(qí)反(fǎn)映到工件上的加工誤差也是3 種形式的綜合影響(xiǎng),也稱為主軸(zhóu)軸(zhóu)心漂移 現有很多關於主軸(zhóu)的動態誤差方麵的研究(jiū),孫豔芬(fēn)[3]等分析(xī)了主軸回轉誤差對工件(jiàn)加工精度的影響;劉闊(kuò)[4]等針(zhēn)對立式加工中心主軸動態誤差提出測試方(fāng)案及相關(guān)分析; 彭萬歡等[5]分析了主軸偏心的影響和作(zuò)用原理,並提出了(le)合適的偏心消除方法。

本文(wén)依托VMC850E 加工中心的跟蹤裝(zhuāng)配模(mó)態測試數據,對有限元模型進行修正並進行模態分析,得到前9階模態(tài)振型和固有頻率。現有對主軸回轉(zhuǎn)誤差的測試方案並沒有排除主軸熱變形對其(qí)影(yǐng)響,因此文中對現有方案進行改進(jìn),得到不同轉(zhuǎn)速下的主(zhǔ)軸(zhóu)回轉誤差試驗數據。結合(hé)有限元模型計(jì)算得到的模態分布結果,對主軸動態誤差峰值和(hé)對應頻率進行了分析,發現影響主軸動態誤差的兩大主要原因: 主軸軸承發熱和(hé)共振。

1 、整機有限元模型修(xiū)正與模態分析

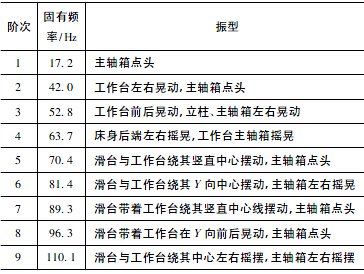

VMC850E 為三軸(zhóu)立式加工中心,X、Y、Z 軸的(de)行程分別為: 850 mm、500 mm、540 mm,工作台尺寸(cùn)500 mm×1 000 mm,最高轉速8 000 r /min。主要結構由床身、工作台、立柱和主軸箱等組(zǔ)成。進行有限(xiàn)元分析時,為簡(jiǎn)化計算,進(jìn)行如下假設[6]: ( 1) 認為機床材料是各向同性材料,密度均勻分布,在工作過程中始終處於彈性階段; ( 2) 假定位移和變形都是微小的。由於加工中心幾何結構複雜,在建立有(yǒu)限元模型時,不可能考慮所有細微複雜的(de)幾何因素,因此隻考慮一些起主導作用的因素來建立整機的(de)簡化模(mó)型。采用(yòng)Pro /E 軟件(jiàn)先將各部件(jiàn)建立三維實體模型並(bìng)裝配得到整機模型,導入ANSYS的Work - bench 應用平台,設置機(jī)床的材(cái)料屬性。機床主體結構為鑄鐵(tiě)件,楊氏模量為160 GPa,密度為7 800 kg /m3,泊鬆比0. 26; 進行網格(gé)劃分時采用(yòng)SOLID45 單元。結合麵的剛度(dù)通常比較低,是機床的薄弱環節,文獻[7]等均采用Combine14 單元來模擬零部件間的結合麵剛度(dù)。由於此種方法(fǎ)中結合麵建模簡化、等效方法不準確,並沒有體現(xiàn)結(jié)合麵的實際接觸狀態,不能反映結合麵設計、加工精度、裝配工藝(yì)對結合麵動態特性的影響,因而嚴重影響整(zhěng)機的建模(mó)精度。依據文獻[8],考慮到VMC850E 跟蹤裝配模態測試數據記錄了裝配過程中所有環節的數據,尤其是客(kè)觀反映了各結合麵(miàn)的動態特性及(jí)其對整機模態的影響。依托這(zhè)些數據(jù)就可以對整(zhěng)機有限元模(mó)型,尤(yóu)其是結合麵的動力學建模方法和接觸剛度數值進行有效的修正,使其更為準確。限於篇幅(fú),這裏對(duì)動(dòng)力學建模(mó)方法、接觸剛度數(shù)值修正過程及(jí)跟蹤裝配模態測試(shì)數據不再詳述(shù)。經過修(xiū)正(zhèng)後,得到整機的有(yǒu)限(xiàn)元模型見圖1。模態分析能得到機床(chuáng)結構的固有振動特性,因此對整(zhěng)機進行模態分析得到前二階振型見圖2,前九階固有頻率與振型見表1。

表1 整機前九階固有頻率與振(zhèn)型

2 、改進(jìn)測試方案

文獻[4]中對主軸動(dòng)態誤差測試的現有方(fāng)案采用“升速至測試轉速- 測試- 升速至下一測試轉速- 測試”方法,每種轉速(sù)下測(cè)試3 次,溫度: 16 ~ 22 ℃,實驗條件: 機床在冷態下開始,滿足試驗前12 h 內不工作(zuò),試驗時不許中途停車。現有方案測試出的數據限於篇幅不再列出。

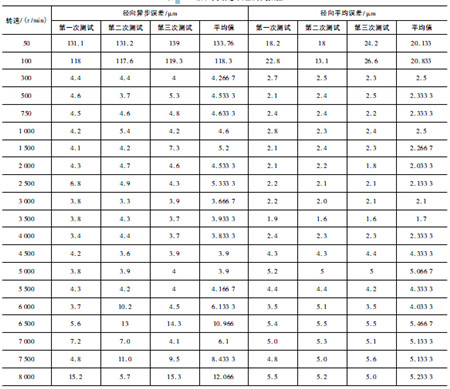

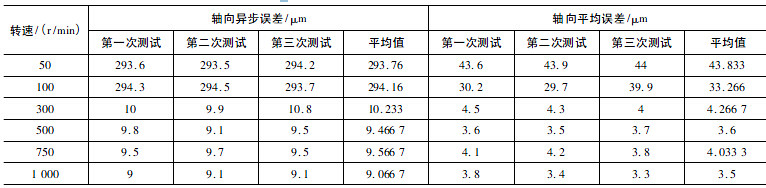

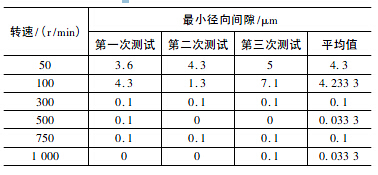

為排除主軸熱變(biàn)形對主(zhǔ)軸動(dòng)態誤差(chà)的影響,采用“升(shēng)速至(zhì)測試轉速- 測試- 主軸降速停止- 冷卻- 升(shēng)速至下一測(cè)試轉(zhuǎn)速”這種(zhǒng)新方案進行測試,得到如表2 ~ 4 所示的測試數據。測試設備為: API SPN - 300 主軸動態誤差分析儀、配套的測試軟件、3 個電容式傳感器、夾具和電(diàn)源等; 采樣速率為256 000 次/s。測(cè)試的(de)誤差(chà)項目為(wéi)主軸2 個方向的徑向平均誤差和異步誤(wù)差、軸向平均誤差和異步誤差。各個誤差含義為[4]:平均誤(wù)差- 機床在理想切削條(tiáo)件下(xià)所能(néng)加工出工件的最好圓度; 異步誤差是總誤差運動對平均誤差運動的偏離,代表(biǎo)在理想切削條件下機床所能(néng)獲得的加工表麵粗(cū)糙度。

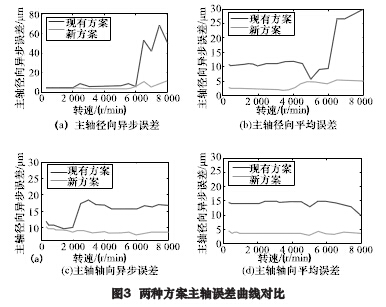

將新方案得到的(de)測試數據(jù)導入MATLAB,結合現有方案得到的數據,繪製兩種方案對比曲線( 即主軸徑向平均(jun1)誤差和異步誤差與轉速的關係) 如圖3 所示。由圖3 發現,新方案(àn)中主軸動態誤差排除了主(zhǔ)軸熱變形的影響,其數值(zhí)比現有(yǒu)方案大大減小。說(shuō)明主軸軸承發(fā)熱引起的熱不平衡量導致動態數(shù)值明顯(xiǎn)增大,通(tōng)過減少發(fā)熱(rè),可以{ 有效減小(xiǎo)動態誤差(chà)。將(jiāng)圖3進一步與模態分(fèn)布表1 相比較可發現(xiàn): ( 1) 在2 500r /min、6 500 r /min出現波動峰值,對應其頻率為42 Hz、108. 3 Hz,其數值接近整(zhěng)機模態的2、9 階固有頻率;( 2) 在1 000r /min、5 000 r /min、6 500 r /min 出現波動峰(fēng)值,其對應頻率(lǜ)為: 17 Hz、83 Hz、108. 3 Hz,其數值接近整機模態的1、6、9 階固有頻率; ( 3 ) 在2 500r /min、4 000 r /min、5 500 r /min 出現波動(dòng)峰(fēng)值,其對應頻率為: 42 Hz、67 Hz、92 Hz,其數值接近整機模態的2、5、7 階固有頻率; ( 4) 在4 500 r /min、5 500 r /min 出現波動峰值,其對應頻(pín)率(lǜ)為75 Hz、92 Hz,其數值接近整機模態的5、7 階固有頻率。由此發現(xiàn),主軸(zhóu)回轉誤差波動峰值源於由主軸箱對應的各階振動模態所引起的共(gòng)振。

表2 主(zhǔ)軸徑向動態誤差測試數據

表3 主軸軸向動(dòng)態誤差(chà)測試數據( 部(bù)分)

表4 最小徑向間隙( 部分)

3 、結語

根據跟蹤裝配模態測試數據,對VMC850E 加(jiā)工中心有限元(yuán)模(mó)型進行(háng)修(xiū)正並進行模態分析得(dé)到前九階固有頻率和振型,采用API 動態誤差分析儀對加(jiā)工中心主軸的(de)徑向(xiàng)平均誤差和異步誤差、軸向平均誤差和異步誤差以及主軸最小徑向間距進行(háng)了測試,由於現有測試方法中沒有排除(chú)主軸熱變形(xíng)的影響,對方法進行改進並得到詳細的測試數據,仿真出(chū)各誤差項(xiàng)與轉速的關係圖,最後結合有(yǒu)限元分(fèn)析得到的模態結果進行比較,發現主軸軸(zhóu)承發熱(rè)和共振是影響主軸動態(tài)誤差的主要原因。所以,要保證主軸平(píng)穩運行,獲得(dé)較高的表麵加工質量則必須使工作轉(zhuǎn)速嚴格避開整機及刀具- 主軸係統的各階(jiē)固有頻率。

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況(kuàng)

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據