摘 要:針對由離散刀位點數據(jù)生成的五軸加工等距非(fēi)均勻有理(lǐ)B樣條曲線刀具路徑中兩條非均勻有理B樣條曲線參數不(bú)同步的問題(tí),建立了一種等距雙非均勻有理B樣條曲線參數的同步模(mó)型,實現等距雙非均勻有理B樣條曲(qǔ)線刀(dāo)具路徑插補過程中兩條非均勻有理B樣條曲(qǔ)線參數的同步運動。將(jiāng)三軸非均勻有理B樣條(tiáo)曲線插補算法應用於五軸加工等距雙非均勻有理B樣條曲線刀具路(lù)徑中的刀具中心點非均勻有理B樣條曲線,根據參數同步模型將插補算法同步到刀軸點非均勻有理B樣條曲線(xiàn)中。仿真表明,采用該算(suàn)法能夠使刀具始終沿著(zhe)等距雙非均勻有理B樣條(tiáo)曲線刀(dāo)路進行同(tóng)步插(chā)補,參數同步插補精度主要(yào)集中(zhōng)在10-6 mm級數上,適用於複雜曲(qǔ)麵的五軸加工。

關鍵詞:五軸加工;等距雙非均(jun1)勻有理B樣條曲線;參數同步;插(chā)補算法

0 引言

隨(suí)著航空航天、國防、運載工具、動(dòng)力、裝備(bèi)等行業(yè)的飛速發展,由裁剪曲麵、組合曲麵和流行網格等複雜曲麵構成的薄壁零件被廣(guǎng)泛應用,如螺旋(xuán)槳、整體葉輪以及汽車(chē)覆蓋件精密模具等。五軸加工以其(qí)高速高精度的特點被廣泛應用(yòng)於該類自(zì)由曲麵零件加工[1]。五軸加工刀具軌跡是影響加工效率和加工(gōng)質量的重要因素,並直(zhí)接影響刀具壽命和機床損耗(hào)[2],複雜曲麵的(de)零件(jiàn)通常對(duì)精度要求高、加工工藝性差,在(zài)切削力等(děng)因素的作用下,容易發生加工變形和(hé)切削振動。因此,獲得高質量的刀具路徑不但(dàn)可以提高加工過程的平穩性、減少機床頻繁加減速從(cóng)而提高整個加工的切削效率,縮短加(jiā)工時間,而且可以大大提高曲(qǔ)麵的加工精度及(jí)光順性、減少後續工序的工(gōng)作量。

為獲得高品質的五軸加工刀具路徑,近些年來許多國(guó)內外學者對五軸(zhóu)加(jiā)工雙非均勻有理B樣條曲線(Non-Uniform Rational B-Spline curve,NURBS)刀具路徑的規(guī)劃進行了深入研究。Langeron等[3]提出了分別對刀具中心點和刀軸點進行NURBS來擬合獲取雙NURBS曲線刀具路徑的方法,但(dàn)使用(yòng)所提方法生成的雙NURBS刀路(lù)並不等距。通過等(děng)距雙NURBS刀路(lù)能夠確定唯(wéi)一的刀具姿態,因而能獲得更加光順且精度更高的加(jiā)工路徑,實現高速平(píng)滑加工。基於此,Bi等[4]提(tí)出一種等距雙NURBS路徑的生成算法,利用四元數來描述刀具運動,分別擬合生成(chéng)雙NURBS刀路。Yuen等[5]通過計算機輔助製造(Computer Aided Manufacturing,CAM)係統獲得刀具中心(xīn)點和刀(dāo)軸矢量數據,將(jiāng)其分別擬(nǐ)合成五次(cì)樣條曲線,然(rán)後將各樣條曲線重新參數化,以獲得足夠(gòu)光順的樣條曲線刀具路徑。楊堂勇(yǒng)等[6]針對等距雙(shuāng)NURBS刀具路徑中不滿足精度的特(tè)點,給出了一種對偶四元數Bezier矢量函數的光(guāng)順方法。通過研究發現,先前的生成雙(shuāng)NURBS刀路的方法中,在生成刀具中心點和刀軸點曲線時都使用了同一個參數u。由於生(shēng)成兩條曲線的離散數據點不同,由累積弦長參數化等參數化方法得到的兩組節點向量勢必不同,如果使(shǐ)用同一個節點向量進行擬合,則(zé)將導致另一條曲線的擬合精度下降,從而降低刀(dāo)具路徑插補的精度。因此,為了獲得更高的加工精(jīng)度,在擬合雙NURBS曲線時應使用不同參數(shù)。

本文(wén)針(zhēn)對刀具(jù)中心點的曲線參數和刀軸點的曲線參數不相同這(zhè)一特點,構建了一個雙NURBS曲線參數同(tóng)步模型,使得給出任意一個刀具(jù)中心點曲線的參(cān)數值(zhí)都能得出刀軸點曲線的參(cān)數值,以解決刀具中心點曲線和刀軸點(diǎn)曲線的參數同步問題,並應(yīng)用該模型實現等距雙(shuāng)NURBS刀具路徑的(de)同步插補。

1 、五軸等(děng)距雙NURBS刀具路徑生成

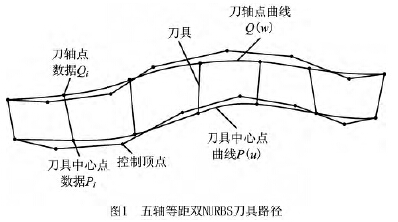

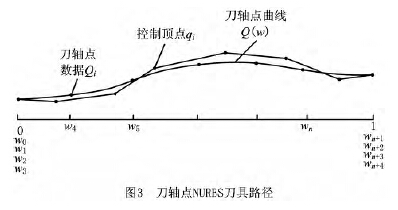

不同於三軸加工刀具(jù)路徑,五軸加工的刀具(jù)路徑不僅包含刀具中心點,還包含刀軸矢量信息。五軸等距雙NURBS刀具路徑中的一條為刀具中心點NURBS曲線,另一條為刀軸(zhóu)上某點的NURBS曲線,如圖1所示。任意(yì)時刻,通過對應(yīng)的刀具中心點與刀軸點即可確定刀軸矢量。

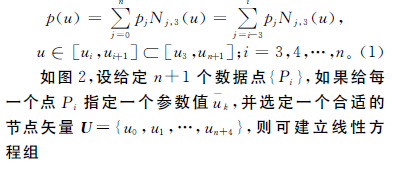

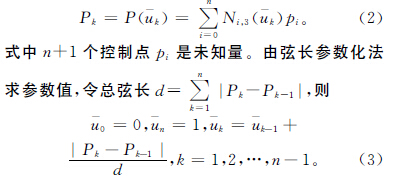

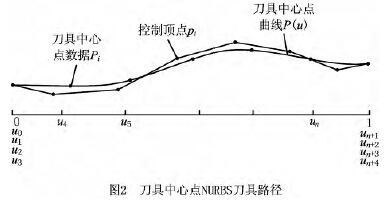

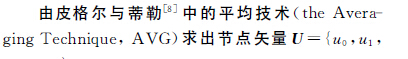

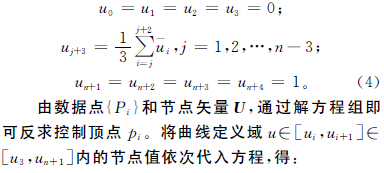

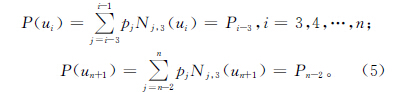

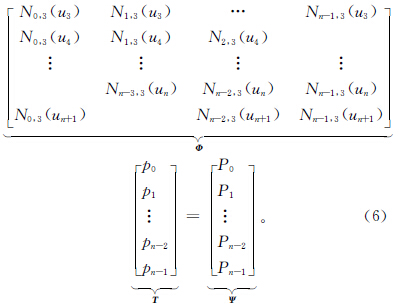

將有序的離散刀位(wèi)點數據進行NURBS曲線插(chā)值,其主(zhǔ)要目的是求節點矢量和(hé)控製頂(dǐng)點。為簡化運算,將權重ωi賦值為1,此時NURBS曲線可(kě)簡化為B樣條曲線(xiàn)計算。由於高次插值(zhí)曲線(xiàn)存在難以給出的邊界條件,實踐中廣泛采用C2 連續的三次B樣條曲線作為插(chā)值曲線[7]。

1.1 刀具中心(xīn)點NURBS曲線的生(shēng)成

三次B樣條(tiáo)曲線(xiàn)可定義為:

式中含n-1個方程與n+1個未知(zhī)頂點。對於C2連續的三次B樣條閉(bì)曲(qǔ)線,因具(jù)有(yǒu)周期(qī)性,首末數據點相重,不計重複,方(fāng)程數減少一個。n+1個頂(dǐng)點中的首末三個依次相重:p0=pn,p1=pn+1,p2=pn+2,未知(zhī)數頂點減少到n-2個。因此(cǐ),可從n-2個方程中求(qiú)解出n-2個未知頂點。上述方程組可寫成下列矩陣形式:

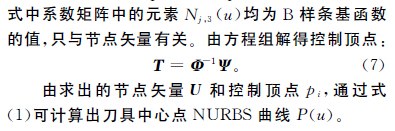

刀軸點NURBS曲線的(de)生(shēng)成

圖3為刀軸點的刀具(jù)路徑示(shì)意圖,給定的(de)離(lí)散刀位點數據(jù)為一係列刀具(jù)中心點數據Pi和刀(dāo)軸矢量數據Oi,已知刀具為剛(gāng)體,則刀具上某(mǒu)點到刀具中心點的距離H 是一定的,因此刀具(jù)上某點的數據可(kě)以表(biǎo)示為

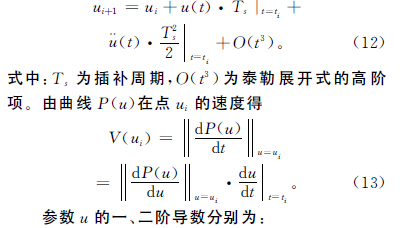

2 、等距雙NURBS曲線參數關(guān)係模型

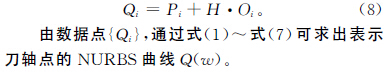

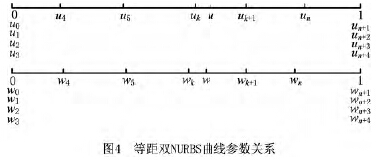

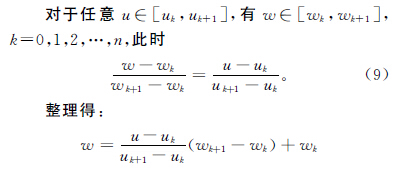

五(wǔ)軸(zhóu)加工時刀具的運動不僅要保(bǎo)證刀具中(zhōng)心點的速度平滑,還要保證(zhèng)刀(dāo)軸矢量(liàng)轉動的速度平滑,而刀軸矢量轉動的(de)速度平滑可以通過刀軸上某點的速度平滑來保證。等距雙NURBS刀具路徑中刀(dāo)具中心點與刀軸點(diǎn)的(de)距離為一固定值H,分析(xī)五軸聯動雙NURBS 刀具運動軌(guǐ)跡可知(zhī),刀具中心點NURBS曲線P(u)與(yǔ)刀軸點NURBS曲線Q(w)是平行並列(liè)關係,對任(rèn)意時刻曲線P(u)的參(cān)數值u∈[uk,uk+1]時,都有曲線Q(w)的參數值w∈[wk,wk+1]。為保證刀具沿兩條NURBS曲線同步平滑運動,推導出任一瞬時兩NURBS曲線之間的(de)關係,並建立兩NURBS曲線的參數關係模(mó)型,如圖4所(suǒ)示。

在刀具中心點NURBS曲線(xiàn)P(u)上任取一個參(cān)數(shù)值u,都能在刀軸點曲線Q(w)上找到一(yī)個(gè)參數(shù)值w=aku+bk與之對應。

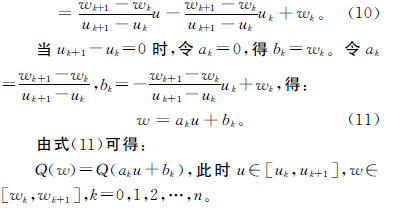

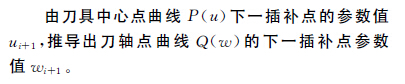

3 、五軸等(děng)距雙NURBS刀具路徑同步插補

不同(tóng)於三軸(zhóu)加工NURBS刀(dāo)具路(lù)徑的插補,五軸加工等距雙NURBS刀具路(lù)徑的插補不僅要(yào)考慮刀具中心(xīn)點的插補,還要考慮刀(dāo)軸矢量的插補,而刀(dāo)軸矢量的插補(bǔ)比(bǐ)較困難。本文先(xiān)求刀具中心點(diǎn)曲線P(u)的(de)下一插補點參數(shù)值,再由兩NURBS曲線參數關係推導出刀軸點曲線(xiàn)Q(w)下(xià)一插補點的參數值。圖5所示為五軸等(děng)距雙NURBS曲(qǔ)線插補示(shì)意圖。

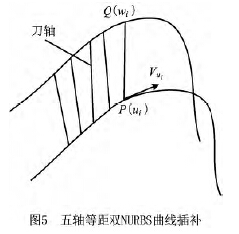

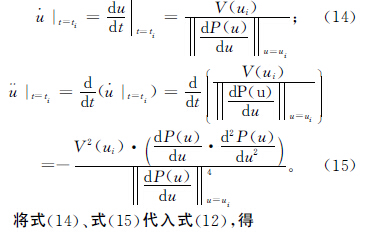

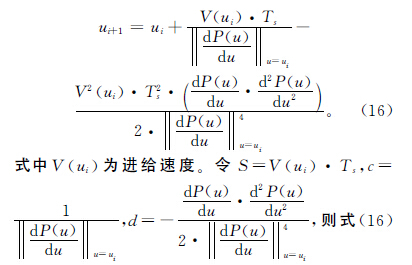

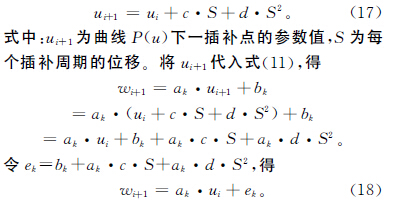

由泰勒二階展開法,得刀具中心點曲線P(u)下一插補點的參數值

4 、算例仿真

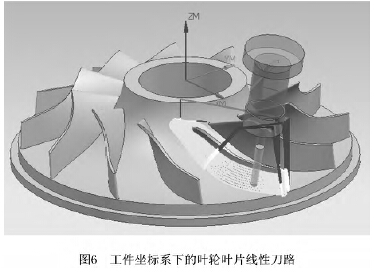

本文采用基體高為93mm、直徑(jìng)為372.69mm的葉輪進(jìn)行仿真驗證,建模仿真如圖6所示(shì)。仿真算例驗證了本文所提同步插補算法的有(yǒu)效性,能(néng)夠對(duì)加工(gōng)葉輪葉片的線性刀路進行(háng)光順擬合,生成達到G1 以上連續的等距雙NURBS刀具路徑,保證插補過程中的任意(yì)時刻(kè)均能保(bǎo)持(chí)等(děng)距,實現高速平滑加工。

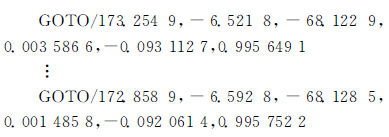

由CAM 加工模塊獲(huò)取工件坐(zuò)標下葉片模型的刀位點數據為一係列(liè)GOTO語(yǔ)句:

其中,前三列為刀具中心點數據Pi,後三列為刀軸單位矢量數據Oi。由刀位點(diǎn)數據Pi和(hé)Oi,得到刀軸上某點的(de)數據Qi=Pi+H·Oi,設(shè)置(zhì)刀具中心點與(yǔ)刀軸點的距離H=20mm。將數據Pi和Oi分別進行三次NURBS插值,並采用文(wén)獻[9]給出的方法(fǎ)計算雙NURBS刀路的擬合誤差,以獲(huò)得滿足精度要求的兩條NURBS曲線P(u)和Q(w),最後(hòu)對(duì)等距(jù)雙NURBS刀具路徑進行同步(bù)插補。為便於仿真計算,將NURBS曲線的權重ωi賦值為1,應用的插補算法是三軸NURBS插補中常用的泰勒二階展開法。

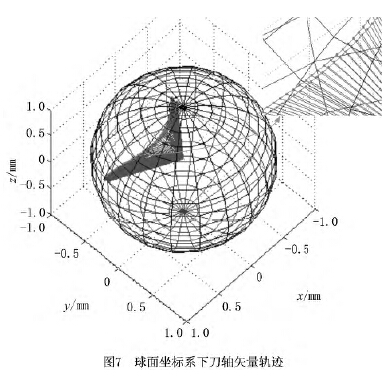

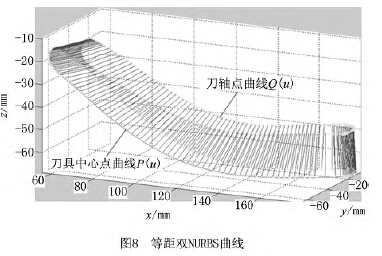

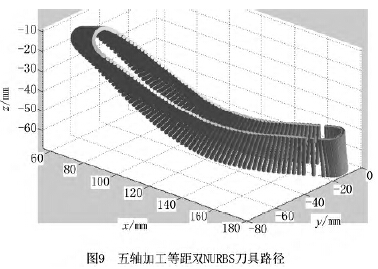

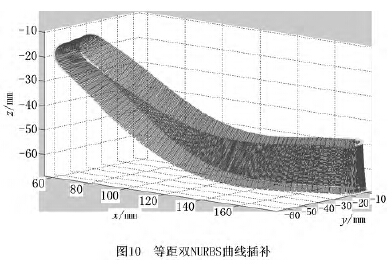

由MATLAB進行(háng)仿真驗證可(kě)得圖7~圖10,圖7為球麵坐標係(xì)下刀(dāo)軸矢量軌跡(jì)的仿真圖,如圖可見刀軸矢(shǐ)量光滑地分布在球麵上,表(biǎo)明擬合光順性較好;圖(tú)8是在MATLAB軟件下插值生成的五軸加工等距雙NURBS刀具路徑仿真圖,圖中的兩(liǎng)條NURBS曲線的任意對應點的間距都是(shì)H =20mm;圖9為五軸等距雙NURBS刀具路徑的運行軌(guǐ)跡仿真圖,直觀地展現了刀(dāo)具任意時(shí)刻的位置和姿態;圖10為等距雙NURBS插補圖(tú),由圖8插補仿真(zhēn)而來。

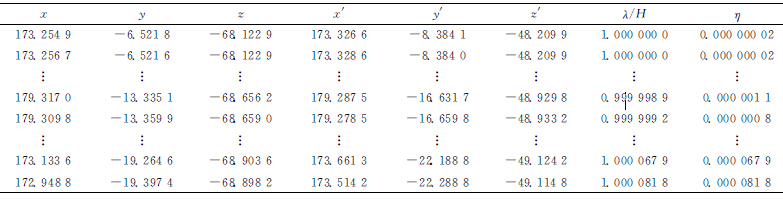

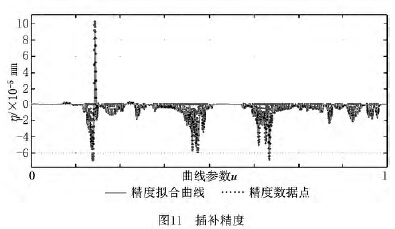

設(shè)(x,y,z)為刀具中心點NURBS曲線上的插補點,(x′,y′,z′)為對應的刀軸點NURBS曲線(xiàn)上的插補點, ![]() ,則λ表示兩點間的距離,η 表示刀軸矢量偏移量即插補精度。表1給出了部分等距(jù)雙NURBS刀具路徑的插補數據,λ/H 為兩條NURBS曲線上的插補點間距的(de)模,η=λ/H-1為插補精度。如圖11的插補精度中,數(shù)據點表示插補精度(dù)η,精度曲線由η擬合得到(dào),表示插補精度的大小。從圖11可以看(kàn)出,插補精(jīng)度η 的值在10-5 mm 的級數以下且主要集中(zhōng)在10-6 mm的級數上,算法(fǎ)的插補精度較高(gāo),表明采用本文算法能夠(gòu)使刀具始終沿著等距的雙NURBS刀路進行同(tóng)步插補,能獲得更加光順(shùn)且精度更高的加工路(lù)徑,從(cóng)而使零件表麵的加工(gōng)質量更好。

,則λ表示兩點間的距離,η 表示刀軸矢量偏移量即插補精度。表1給出了部分等距(jù)雙NURBS刀具路徑的插補數據,λ/H 為兩條NURBS曲線上的插補點間距的(de)模,η=λ/H-1為插補精度。如圖11的插補精度中,數(shù)據點表示插補精度(dù)η,精度曲線由η擬合得到(dào),表示插補精度的大小。從圖11可以看(kàn)出,插補精(jīng)度η 的值在10-5 mm 的級數以下且主要集中(zhōng)在10-6 mm的級數上,算法(fǎ)的插補精度較高(gāo),表明采用本文算法能夠(gòu)使刀具始終沿著等距的雙NURBS刀路進行同(tóng)步插補,能獲得更加光順(shùn)且精度更高的加工路(lù)徑,從(cóng)而使零件表麵的加工(gōng)質量更好。

表1 等距雙NURBS刀(dāo)具路徑插補數據

5 、結束語

本(běn)文提(tí)出一種(zhǒng)構建等距(jù)雙NURBS曲線參數同(tóng)步關係模(mó)型的算法,針對工件坐標係下的離散線性刀路(lù)進行光順(shùn),以(yǐ)獲取滿足給定精度且達到G1 以上連續的等距雙NURBS刀具路徑,並實現高精(jīng)度的同(tóng)步插補。首先獲取刀位點數據並進行三次NURBS曲(qǔ)線插值,生成等距雙NURBS曲線刀具路徑;然後(hòu)分(fèn)析五軸加工等距(jù)雙NURBS刀路(lù)運動(dòng)軌跡,推(tuī)出任一瞬時兩條NURBS曲線之間的關係,並建立兩條NURBS曲(qǔ)線參數同步關係模型;最後根據三軸NURBS曲線插(chā)補算法求出刀具(jù)中(zhōng)心點曲線P(u)下一插補點的參數值,並通過曲線參數關係推出對應的刀軸點曲線Q(w)下一插補點的參數值。仿真算(suàn)例表明(míng),所提算法可以生成等距雙NURBS刀(dāo)具路徑且參數同步插補模型精度在10-5 mm級數以下並主要集中(zhōng)在10-6 mm級數上。因此,算法(fǎ)的插補精度較高,適用於複雜曲麵的五(wǔ)軸加工中。本文的等距雙NURBS刀路同步插補算法,並未考慮機床運動(dòng)學與(yǔ)動力學等約(yuē)束。因此,可進一步研究機床運動學與動力學等約(yuē)束下的五軸聯動插補算法和機床各軸伺服能力約束下的進給速(sù)度、進給加速度的規劃問題。

如果您有(yǒu)機床行業、企業相關(guān)新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com