摘 要:為(wéi)了實現故(gù)障數據按(àn)故障機製的分類,使用競爭(zhēng)威布(bù)爾模型(xíng)對加工中心(xīn)可靠性進行評估,通過故障特

征屬性和故障信息序列概念的定義,以(yǐ)故障信息(xī)序(xù)列表(biǎo)示故障,利用(yòng)模糊(hú)聚類的方法對故障信息序列按故障機製

相似性(xìng)進行分類;利用自助法和基於灰色(sè)預測的改(gǎi)進自助法實現小子樣評估中威布爾模型的參(cān)數估計;通過實例

驗證了該模型和(hé)方(fāng)法的可(kě)用性。

0、 引言

加工中心的(de)使用性能是否穩定可靠,是用戶判別產品質量好壞的重要依(yī)據,因此開(kāi)展可靠性工作對製造企業贏得市場占有率具有重要意義(yì)。可靠性評估是(shì)了解(jiě)產品可靠性水平的重(chóng)要(yào)手段,其常用(yòng)的壽命分布類型主要有指數分布、正態分(fèn)布、對數正態分布和威布爾分布,威布爾(ěr)分(fèn)布是(shì)描(miáo)述機械係統及其零部件壽(shòu)命分布規律最常用的一(yī)種(zhǒng)分布形式[1],賈亞洲[2-3]等(děng)也證(zhèng)明了加工中心故障數據服從威布爾分布。對於複雜的可修係統,其(qí)故障數據一般為非獨立(lì)同分布[4],這就意味著單(dān)一的威布爾模型並不適用於加工中心的可靠性(xìng)評估。對(duì)於(yú)多種故(gù)障機製並存的加(jiā)工中心,常用的可靠性(xìng)評估模型是混合威布爾(ěr)模型和競爭威布爾模(mó)型。文獻[5-7]討論了混合威布爾模型的使用及權重、參數的估計方法,其中文獻[6]證實混合分布中子分布所對應的數據是(shì)連(lián)續(xù)的順序統計量,這明顯不(bú)符合加工中心多故障機製的壽命過程。文獻[8-10]使用(yòng)競爭故(gù)障模型(xíng)對產(chǎn)品可靠性進行了評估(gū),但都是利用完備的故障信息、針對具體的故障(zhàng)模(mó)式或故障過程建立(lì)競爭故障模型。

本文使用(yòng)競爭威布爾模型對(duì)加工中心可靠性進(jìn)行評估,是在難以獲得完備故障信息的情(qíng)況下,圍繞威布爾模型的物(wù)理背景和使(shǐ)用條件,針對故障特性本身提出故障特征屬性和故障信(xìn)息序列的概念(niàn)及其表示(shì)方法,以故障(zhàng)固有的特征信息來描述故障機製之間的(de)區別和聯(lián)係。本文以故障應(yīng)力相(xiàng)似性表征故障(zhàng)機製的相似性,進而實現對故(gù)障數據的分類。忽(hū)

略故障機(jī)製的差異,用單一模型擬(nǐ)合全部故障數據是普通威布(bù)爾模型(xíng)最(zuì)大的缺陷,而本文競(jìng)爭威布爾模型的使(shǐ)用正是對這一缺陷的彌(mí)補。使用(yòng)競爭威布爾(ěr)模(mó)型進行可靠性評估,最重(chóng)要的就是實現不(bú)同故障機製的故障數據的分類(lèi),這(zhè)是(shì)競爭威布爾評估模型的基礎,更是本文的核心內容;但這也導(dǎo)致可靠性評估必然是小(xiǎo)子樣的,本文使用自助法[11](bootstrap法)解決小(xiǎo)子樣情形下的威布爾模(mó)型(xíng)參數估計問題。故障數據分(fèn)類帶來的另(lìng)一問題是不(bú)同故障機製(zhì)所對應的故障數據存在不同的(de)截尾時間,本文利(lì)用改進灰色(sè)自助法(fǎ)解決這一問(wèn)題,通過增加預測故障數據(jù),很好地利用各偽截尾時間和截尾時間之(zhī)間的可靠性信息,該方法也是(shì)本文的(de)一個特點。綜上所(suǒ)述,本文給出了利用加工中心現場故障數據、使用競爭威(wēi)布爾模型進行建模評估(gū)的具體方法,主(zhǔ)要包括基於故障特(tè)征屬性的故障信息序列的建立、基於模(mó)糊聚類分析的故障數據聚類、小子樣可靠性評估的Bootstrap法,以及用以處理偽(wěi)定時截尾數據(jù)的基於灰色預測的改進Bootstrap法。

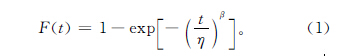

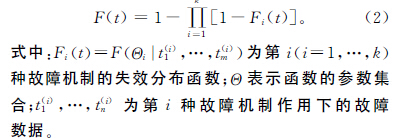

1 、競爭威布爾評估模型威布爾模型的失效分(fèn)布函數(shù)為

其物理背(bèi)景為:在一(yī)條(tiáo)金屬(shǔ)鏈條(tiáo)兩端施加一個拉力,當其中一個環斷裂時,整個(gè)鏈條也就斷裂,鏈條的壽命取決於最弱環的壽(shòu)命長度。由此可知其適用條件為(wéi):

(1)建(jiàn)模對象為係統組成要素的壽命長度,即建模對象應該(gāi)是故障發生時間,而(ér)不是故障間隔(gé)時間。故障間隔時(shí)間是加工中心可(kě)靠(kào)性評估時最常用的特征指標,這是基於可修特性(xìng)的。但是在不考慮維修影響的情況下,其故障(zhàng)普遍是由不同零(líng)部件(jiàn)損壞導致的,不相關的零(líng)部(bù)件故(gù)障的間隔時間是沒有意義的。

(2)係(xì)統各要素壽命獨立同分布,即要求(qiú)故障(zhàng)機製相(xiàng)同,至少是相似。係(xì)統壽命的分布(bù)統計,本質上是針對某種失效特性考察其平均失效時間,對(duì)於多種(zhǒng)故障機製混合的情況,簡(jiǎn)單的統計分析沒有任何意義,因為在忽略物理意(yì)義的情況下,任何一組數據都可以(yǐ)得到極高精度的曲線擬(nǐ)合。基於以上考慮,本文利用係統故障時間(jiān),采用競爭威布爾模型進(jìn)行加工中心的可靠性評估。競爭威(wēi)布爾模型(xíng)是用不同(tóng)的威布爾分布表征不同的故障機製,是(shì)對(duì)多(duō)種故障機製共同(tóng)作用結果(guǒ)的一(yī)種(zhǒng)描(miáo)述。當有(yǒu)k種故障(zhàng)機(jī)製獨立地作用於係統時,其中任何(hé)一種故障機(jī)製(zhì)單獨作用都會引發(fā)故障,最早發生的故障將導致係統故障,即T=min{T1,T2,…,Tk},這(zhè)種故障形式稱為競爭性故(gù)障,評估(gū)存在(zài)競爭性故

障的威布爾模(mó)型稱為競爭威布爾模型。設Fi(t)為Ti的累積失效(xiào)分布函數,係(xì)統的(de)累積失效分布函數為

2 、故障數據預(yù)處理

加工中心的(de)現場故障數據來源於機床(chuáng)生產廠家(jiā)的維修記錄,主要包括對故(gù)障時間、維修時間的記錄和故障現象、維修方式的簡單描述(shù)。由於故障記錄信(xìn)息不完備,來源於加工中心使用現場的故障數據無法直接歸類分析(xī)。利用競爭威(wēi)布(bù)爾模型進行評估,必須解決故(gù)障數據(t1,t2,…,tn)向k 種故障機製(zhì)數據(jù)(t(i)

1 ,…,t(i)m )分離的問題(tí),故障(zhàng)數據的分離本質上是進行故障機製分(fèn)析,然而由於信息缺乏和工作量巨大(dà),故障機製分析是無法完成的工(gōng)作。本文通過故障樹分析(Failure Tree Analysis,FTA)建立故(gù)障(zhàng)的特征屬性集合,進而用數學的方(fāng)法建立故障與故障應力的關係,以故障應力(lì)相似性表征故障機製的相(xiàng)似性,得出表征故(gù)障特性(xìng)的故障(zhàng)信息序列,對故障信息序列進行模糊聚類分析,將故障數據進行分類,從而避開故障機製的分析,滿足了競爭威布爾模型的要求。

2.1 故障特(tè)征屬性和故障信息(xī)序列

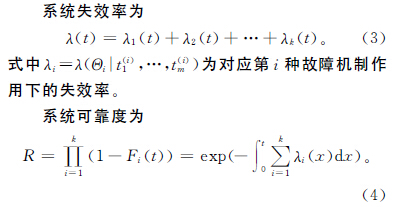

通(tōng)常,故障是用故障模式、故障機製和故障(zhàng)應力三要素來表征的,故障(zhàng)機製是故障應力(lì)發生作用直到導致故障模式發生的動態或靜態過程,由於機械係統的複(fù)雜性,這三要素間往往存在多種組合關係,如圖1所示。在加工中心有多種故障機(jī)製,即使一個簡單的零(líng)件斷裂,其形成的原(yuán)因和過程也不隻一種,再(zài)加上故障的傳遞等複雜過程,故障機製很難用簡單的方(fāng)式或公式(shì)敘述清楚。

使用威布爾模型進行係統可靠性分析,必須滿足的(de)條件是故障應力在係統各零部件上發生作用的過程一致或相近。對故障機製影響最大的因素是故障應力,相同的故障應力作用過程相似,不同的應力作用過程則肯定不同。為避免(miǎn)故障機製的分析,本文采用故障應力的相似性表征故障機製的相似性,用模糊評判的數學方法建立故障與故障應力(lì)之間的關係,並以模糊評判結果作為故障信息序(xù)列,以表(biǎo)征各故障對應的故障機製特性。

建(jiàn)立故障信(xìn)息序列的過程即分析不同(tóng)的故障與所有(yǒu)故障應力之間關係(xì)的過程,為表征(zhēng)故障的特性,以便深(shēn)入分析故障與故障應力(lì)的關係,本文(wén)定義故障特征屬性為導致故障發(fā)生的隨機故障事件或隨機故障事件的集合(hé)。

隨機故障事(shì)件是在故障應力作用下發生的、具有(yǒu)一定隨機(jī)性的事件,其發(fā)生不依賴於其他故障事件,但能導致其他故障事件的發生,因此隨機故障事件也就是故障樹分析中的底(dǐ)事件,而故障(zhàng)的特征屬性就(jiù)是故障樹的(de)最小割集。隨機故(gù)障事件是故障應力作用的直接對(duì)象,是故障機製(zhì)的(de)發生載體,故以隨機故(gù)障事件表征係統(tǒng)故障,能更容易得(dé)到係統故障與故障(zhàng)應力(lì)之間的關係。以F 表示係統故障進行FTA 分析,得到n 個導致故障F 發生的最小割(gē)集(f1,f2,…,fn)。以最小割集作為故障F 的特征屬性,則故障F 的特殊屬性(xìng)集合表示為(wéi)F=(f1,f2,…,fn)。通(tōng)過模糊評判的方法建立係統故障特征屬性(xìng)集合與係統故障應力集合S={s1,s2,…,sm}之間的關係:

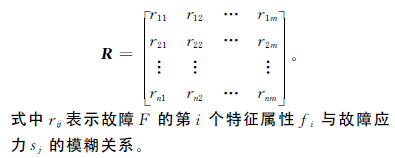

步(bù)驟1 建立故障特征屬性與故障應力之間的模糊關係。利用(yòng)專家知識,通過二元對比排序法,得到故障特征屬性和故障應力之(zhī)間的模糊關係矩陣

步驟2 求得係統故障(zhàng)對各特征屬性的評判值(zhí),並以其作為特征(zhēng)屬性權重。利用專家(jiā)打分的方式得到故障特征屬性的評價值,用以表征(zhēng)各最小(xiǎo)故障事件發生的可能性,並以其作為故障特征屬性權重W = (w1,w2,…,wn)。步驟3 通過模糊推理得到係統故障對故障應力的評判值,即故(gù)障信息序列。

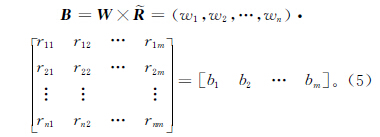

根據模糊變換原(yuán)理,由(yóu)各故障特征(zhēng)屬性的權重值和建立的模(mó)糊關係(xì)矩陣可得故障信息序列為

2.2 故(gù)障數據的模糊聚類分(fèn)析

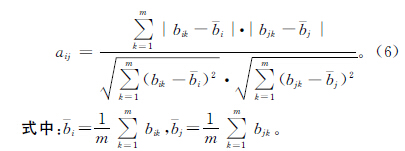

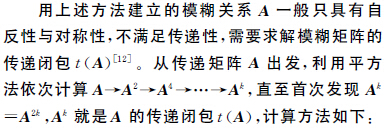

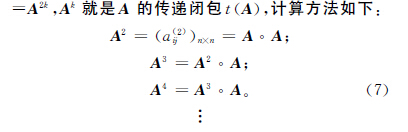

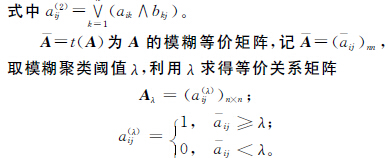

以故(gù)障信息序(xù)列(liè)表征故障,信息序列中的數值表示各故障對應的故障機製的特征值,特征值的(de)相似性標誌故障機製的相似性。本文利用模糊聚類的方法分析各(gè)故障信息序列(liè)的相似性,並根據其相(xiàng)似性對其進行聚類分析。模糊聚類對象(xiàng)為故障信息序列集合{B1,B2,…,Bn},其中每個對象Bi由一組數據(bi1,bi2,…,bim)組成,根據故障信息的相似度建立模糊相似矩陣(zhèn)A=(aij)n×n,其中(zhōng)aij表示故障Bi與Bj的相似度,

根據Aλ將每列(liè)中元素1對應的B(即故障信息序列)劃歸為一類,從而實現故障數據按照故障機製的分類,完成競爭威布爾模型評估的故障數據預(yù)處理(lǐ)。

3、 模型參數估計(jì)

3.1 威布爾模型參數(shù)的自助法估計

隨著科(kē)技(jì)的進步(bù),加工中心(xīn)已具有較高的可(kě)靠性,導(dǎo)致評估其可(kě)靠性水平所需的有效故障數據較少,加上故障(zhàng)數(shù)據的分類處理(lǐ),使得故(gù)障(zhàng)數據(jù)很難滿足(zú)統計樣本量的要求,即競爭威布爾模型評估必然是小子樣的,本(běn)文采用自助法處理小子樣評估中威布爾模型參數的估計問題(tí)。自助法(fǎ)是美國Stanford大學(xué)統計教授Efron提出的一種再(zài)抽(chōu)樣的統計方法(fǎ),其主要思想是由原(yuán)始(shǐ)觀察數據經過再抽樣獲得含量相等的自助樣本(běn),用自助統計量與觀察(chá)統計量的關係逼近觀(guān)察統(tǒng)計量與真值(zhí)之間的關係。

利用自(zì)助法進行威布爾分布參數(shù)估計的步驟如下:

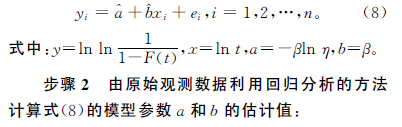

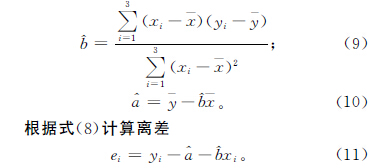

步驟1 威(wēi)布爾模型線性化。

經過兩次求對數可以得到威布爾分布的線性回歸模型

將ei作為原始數據,利用自助法再抽樣產生1 000個自助樣本。步驟(zhòu)3 將各個自助(zhù)樣本中的ei分別與對應的(de)^yi相(xiàng)加,產生1 000個自助重複。步驟4 根據步驟(zhòu)2中的式(9)和式(10)計算各自助重複的a和b 的估計值。

利用現場數據進行可靠性評(píng)估,對於整體故障(zhàng)數(shù)據(t1,t2,…,tn)而言,其具有定(dìng)數(shù)截(jié)尾數據的特(tè)征,對(t(i)1 ,…,t(i)m )而言則(zé)具有定時截尾的特征,這是因為在t(i)m <t<tn期間i類故障未(wèi)發生(shēng)。在t(i)m <t<tn期間,此種(zhǒng)故障機製可能由於工作環境的改變(biàn)而(ér)消失,也可能仍然在發生作用,但是由於工作(zuò)應力(lì)或工(gōng)作環境的作用,致使tm+1(i)>tn而未被觀測到。

本(běn)文稱這種具有不同於定時截尾數據特征的故障數(shù)據為偽定時截尾數據。

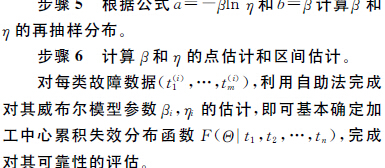

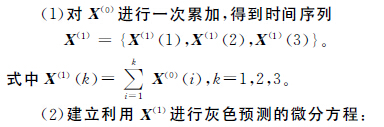

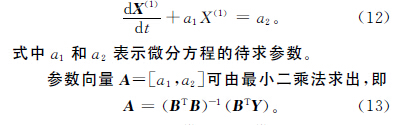

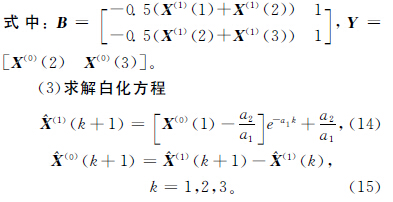

3.2 偽(wěi)定時截尾數據威(wēi)布爾模(mó)型參數估計偽定時截尾(wěi)數據意味著存在某種故障應力在未被察覺的(de)情況下(xià)發生作用,當條件適當時(shí)這種作(zuò)用(yòng)就會導致故障的發生,因此即使在考(kǎo)察期t(i)m <t<tn內未發生故障,其(qí)對係統(tǒng)故障率仍具有一定貢(gòng)獻。為(wéi)更精確地評估這(zhè)種故障數據對可靠性造成的影響,本(běn)文提出基於灰色預測的改進自助法來處理截尾數(shù)據,即以添(tiān)加了灰色預測(cè)故障數據的序列T′i代替原始故障數據序列Ti,利用自助法進行參數估計。灰色(sè)預測法是一種對含有不確(què)定性因素的係統(tǒng)進(jìn)行預測的方法,灰色時間序列預(yù)測是用觀察到的反映預測對象(xiàng)特征的(de)時間序列來構建灰色預測模型,預測未(wèi)來某一(yī)時刻的特征量。設原始序列為X(0)={X(0)(1),X(0)(2),X(0)(3)},具體預測過程(chéng)如下:

當k=3時,由式(shì)(14)和式(15)求得的^X(0)(4)即為所求。

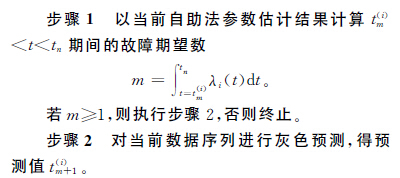

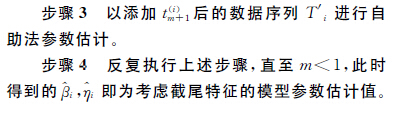

為更好地(dì)利用已有故障信息,本文認為對i類(lèi)故障機製,在t(i)m <t<tn期間(jiān),故障的出現遵從非時齊泊鬆過程,其故障強度可以(yǐ)用故障(zhàng)率函數表示,即u(t)=λ(t)。通過故障強度計算期(qī)望故障數,可以確定(dìng)是否需要增加預測故障數據t′。基於(yú)灰色預測的改進自(zì)助法步驟為:

4 、實例分析

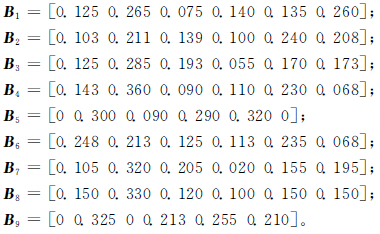

以某型號臥(wò)式加工中心部(bù)分現場(chǎng)故障數據為例進行(háng)實例分析,故障(zhàng)集為F={刀庫亂刀,刀具(jù)外部冷(lěng)卻故障,主軸換刀故障,主軸振動異響,Y 軸換刀不到位,Y 軸振動異響(xiǎng),B 軸回轉精度降低,托架交換速度過快,托架交換停止},故障時間為T={165h,207h,254h,307h,366h,436h,511h,591h,678h}。根據2.1節中的方法對(duì)各故障進行故障(zhàng)樹分(fèn)析,得其(qí)故障特征屬性集合,依據(jù)專家知識(shí)及模糊推理方法(fǎ)可得各故障信息序列為:

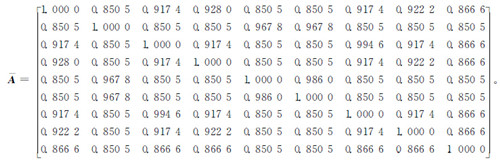

根據式(shì)(6)和式(7)計算聚(jù)類對象{B1,B2,…,Bn}的模糊相(xiàng)似矩陣A 的傳遞閉包,得

根據模糊聚類方法,聚類閾值(zhí)λ 取1,0.994 6,0.986,0.967 8,0.928,0.922 2,0.917 4,0.866 6,0.850 5,並且閾值越(yuè)大分類數越多。取λ=0.917 4和λ=0.866 6進行計算(suàn),得等價關係矩陣如下:

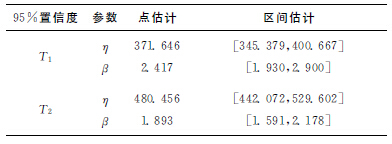

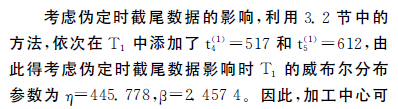

由此可以將故障數據集分為{t1,t3,t4,t7,t8},{t2,t5,t6},{t9}三(sān)類和{t1,t3,t4,t7,t8,t9},{t2,t5,t6}兩(liǎng)類,考慮小(xiǎo)樣本(běn)數據處理的(de)要求,選(xuǎn)擇λ=0.866 6的分類作為故障數據集聚類結果,即對應於競爭威布爾分(fèn)布模型中兩個獨立分布的故障數據,分別為T1={207,366,436}和T2={165,254,307,511,591,678}。在(zài)不考慮(lǜ)故障數據截尾影響時,由參數的自助抽(chōu)樣可以很容易得到其點估計和區(qū)間估(gū)計,兩(liǎng)個(gè)威布爾分布的參數自(zì)助法估計結果如表1所示。

表1 T1,T2的威布爾參數估計表

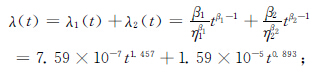

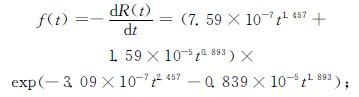

靠性指標計算如下:競爭威布爾模型故障率

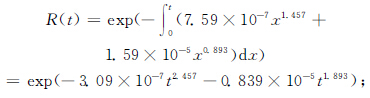

競爭威布爾模型可靠度函數

失效密度函數

平均無故障時間

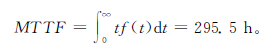

競爭威布爾分布與普(pǔ)通威布爾分布可靠度函數的對(duì)比如圖2所示,圖中實線表示競爭威布爾模(mó)型的可靠度函數曲線,虛線表示普通(tōng)單威布爾模型的可靠度函數曲線。可(kě)以發現,由(yóu)於考慮故(gù)障(zhàng)的複雜性和故障機製的多(duō)樣化,競爭威布爾模型的可靠度(dù)明顯低於普通威布爾(ěr)模型的(de)計算結果,考慮到競爭性(xìng)故障客觀存在(zài)和“用戶可靠性感受明顯低於評估

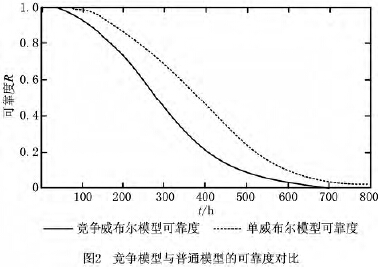

結果”的現象,筆者認為這種結(jié)果是合理的。競爭性故障是獨立存在並作用於係統的,當某種故障機製的故障某時刻之後(hòu)不再出(chū)現並且有足夠證據表明這種故障機製消失的情況下,係統的可靠度會出現一個跳躍性的突變,如(rú)圖3所示。當故(gù)障信息不(bú)足時,故障機製的消失點可以設為第3章中偽定時截尾數據處理時添加的最(zuì)後一個預測故障時(shí)間t(1)

5 。

5 、結束語

本文從加工中心可靠性評(píng)估中常用的威布爾模(mó)型的適用條件和物理背景出(chū)發,立足於故障機製的多樣(yàng)性,最終目(mù)的是實現可靠性評估的統計意義與物(wù)理意義的結(jié)合。解決了競爭威布爾模型使用受限這一難題,實現了在缺乏完備係統故障信息情(qíng)況下對故障數據的分類,在遵循可靠性評估立(lì)足於故障的前提下(xià),避免了難度大、工作量大的故障機製探測

及(jí)分析工作。本文提出的故障特征屬性、故障信息序列以(yǐ)及偽定時截尾數據處理的概(gài)念和方(fāng)法是解決本文問題的關鍵,是本文的創新所在,更(gèng)是對研究(jiū)故障特性、故障相關性和可靠性評(píng)估(gū)的(de)有益探索。

如果您有機床行業、企(qǐ)業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區(qū)金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產(chǎn)量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷量(liàng)情況

- 2024年(nián)10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據

- 機械加工過(guò)程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發展趨勢

- 國產數控係統(tǒng)和(hé)數控機床何去何(hé)從?

- 中國的技術工人都去哪(nǎ)裏了(le)?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害(hài)人害己!不倒閉才

- 製造(zào)業大逃亡

- 智(zhì)能時代,少談點(diǎn)智造(zào),多(duō)談點製造

- 現實麵前,國人沉默。製(zhì)造業的騰飛,要從機床

- 一文(wén)搞懂數(shù)控(kòng)車床加工刀具補償功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋(xuán)銑孔加工(gōng)工藝的區別