摘 要:故障分析是實現加工中心可靠性水平增長的重要環節,因此提(tí)高(gāo)故障分析的準確性至關重要.鑒於此,本文首先充分考慮加工中(zhōng)心故障子係統間影響關係,基於ISM 法構建(jiàn)遞階結構模型,使得關聯故障子係統間複雜影響關(guān)係層(céng)次(cì)化,以求得深層故障子係(xì)統,確定(dìng)可靠性改進薄(báo)弱環節.其次對(duì)所得薄(báo)弱(ruò)環節進行FMECA分析,進而確定關鍵故(gù)障模式,為提高加工中心可靠性奠定基礎.最後以某係列加工中心現場故障數據為研究對象進行實例研(yán)究,證明了ISM 和FMECA法在加(jiā)工中心故障分析中的準確有效性.

加工中(zhōng)心作為複雜機電一體化產品,其功能先進性和結構複雜(zá)性導致內部故障存在關聯性(xìng),一個單元或子係統(tǒng)發生故障,可能導致係統其他部分出現故障,引(yǐn)起(qǐ)多(duō)米諾效應,嚴重影響其可靠性 .因此,進行(háng)故障關聯分析並找出故障傳播對(duì)係統影響的有(yǒu)效(xiào)方法以阻止(zhǐ)該情(qíng)況發生很有必要.近年來(lái)國內外學者對故障關聯的研究主要集中於單向關聯故障(zhàng)的研(yán)究.有基於可靠性模型的(de)串聯相關故障分析和共因(yīn)失效分析等 .對於雙向故障關聯性的研究(jiū)還較少涉足,在文獻 中,采用自相關矩(jǔ)陣考慮(lǜ)各(gè)因素間直接關係的同時卻忽視了多層次故障傳遞鏈條中因素(sù)間的間接關聯關係.而作為複(fù)雜係統分析方法的重要方法———解釋結構模型(Interpretative Structural Modeling,ISM)卻(què)能(néng)考(kǎo)慮係統各故障子係統間直接間接關係,有效進行係統故障分析.該法於1973年由美國Warfield教授提出,可將複雜係統分(fèn)解為若幹(gàn)子係統要素,實現(xiàn)多級遞階結構模型的構建 .它借助圖形表示出係統要素間所有直(zhí)接、間接關(guān)係,並據此分析找出(chū)影響整個係統可靠性的根本因(yīn)素,進而對這些根本因素進行重點改善,這也就為係統(tǒng)進行ISM 模型分析提供(gòng)了理論依據 .實踐證明,該方法既適用於分析社會經濟問題,又適用於(yú)學習理解相互關係(xì)較複雜的各種問題 .但就當前看,尚未(wèi)有學(xué)者將其應用於數控機床故障分析中,因此本文基於加工中心故障關聯(lián)複雜性,立足宏(hóng)觀,將(jiāng)其引入該領域,借助ISM法將(jiāng)眾多要素相互影響(xiǎng)的邏輯關係用多級遞階結構進行(háng)直觀表示,明確關聯故(gù)障子係(xì)統層級,找出深層子係統,確定可靠性改進薄弱環節.並對其進行故障模式、影響及危害(hài)性分析(Failure Mode Effects andCriticality Analysis,FMECA),進而確定其關鍵故障模式.

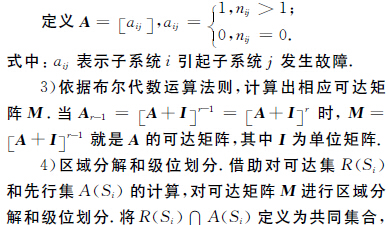

1 、ISM 與FMECA的原理與方法

1.1 解釋結構模型(ISM)

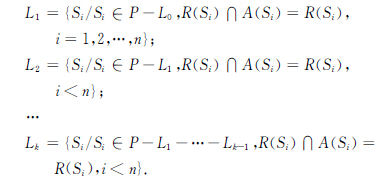

ISM 基本原理是采用各(gè)種創造性技術,提取係統構成要素(sù),利用有向圖、矩陣等工具,構造出一個多級遞階結構模型,從而將要素間的依賴關係與(yǔ)係統內部(bù)結構直觀地展現出來,實現關係條理(lǐ)化、層次化 .本文將其應用於加工中心故障(zhàng)關聯分析中,實施基(jī)本步驟為:

1)根據故障統計數據構建故障有向圖,確定構成係統(tǒng)的關聯要素集S = {Si},i=1,2,…,n.對(duì)於(yú)各個關聯故障子係統,兩(liǎng)兩間進行比較,在此基礎上形成一個表示子(zǐ)係統間因(yīn)果影(yǐng)響(xiǎng)關係的故障有向圖.影響(xiǎng)關係(xì)是(shì)二元關(guān)係的一種,即如果要素(sù)i對要素(sù)j 有影響,用一條有向線段表示,箭頭指向元素j,記為i→j.確定故障有向圖中的因果影響關係,然後用這種方式來繪製故障有向圖.

2)依據(jù)故障關聯有向(xiàng)圖得到鄰接矩(jǔ)陣A .

5)構(gòu)建遞階結構模型,獲取深層(céng)要素.

對可達矩(jǔ)陣M 進行越級二元關係的去除,並去除自身到(dào)達的二元關(guān)係,獲取骨架矩陣,繼而構建遞階結構模型(xíng).

1.2 故障模式、影響及危害性分析(FMECA)

根據ISM 所得結果,獲(huò)取深層要素,確(què)定可(kě)靠性薄弱環節,從而對其進行FMECA 分析,以獲取關鍵故障模式.其中FMECA是(shì)一種用(yòng)於可靠性(xìng)分析的(de)主要方法,該方法(fǎ)有如下步驟 .

1)準備工作.該步驟是在對係統(tǒng)做FMECA分析之(zhī)前進行的,是收集(jí)準備充分資料的階(jiē)段,這些資(zī)料包括係統設計、工藝流程與使用維護(hù)等方麵,同時還包括類似設備在使(shǐ)用、維護與安裝(zhuāng)過程中的常見故障模式.

2)功(gōng)能定義.明確設備能完成的功能與在整個係統中所處地位.

3)確定故障模式.明確待分析設備係統中主要零部件潛在故障模式.

4)故障原因(yīn)和後果分析.分析引(yǐn)發故障發生的各可能因(yīn)素,找到各故障模式所有可能潛在原因,並預計故(gù)障產(chǎn)生後果.

5)確定(dìng)檢測方法.提出或收集以往對係統和各元器件的故障模式檢測方法.

6)危險性評估(gū).危(wēi)險性評估方法主要有危害度等級評定法和危(wēi)險順序數(shù)(RPN)排序法等.在此采用RPN(Risk Priority Number)排序法,該方法兼顧了故(gù)障模式的嚴酷程度與發生概率及其查明難易程度,並給出了(le)適當的評(píng)定係數,公式為(wéi)RPN=S×O×D.式中:S 表示(shì)嚴酷度,在1~10範圍內取值;O 表示發生概率,在1~10範圍內(nèi)取值;D 表示查明難度,在1~10範圍(wéi)內取值.可(kě)通過統計方法或經驗來確定S,O,D 的評定原則[13].另采用各部件故障模式的平均值簡化計算(suàn)部件對(duì)應的故障風(fēng)險值,用RPN′ 表示.

2、 實例(lì)分析(xī)

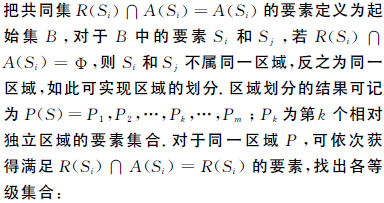

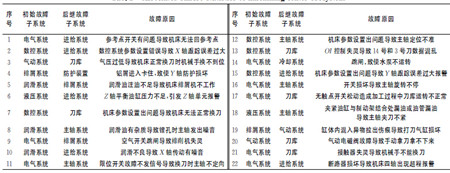

2.1 基於ISM 的(de)關聯故障(zhàng)子係(xì)統模型構建通過對某係列加工中心故障數(shù)據進行分析整理,得到各子係統關聯故障統計(jì)表,如表1所示.

表1 加工中心關(guān)聯(lián)故障統計表

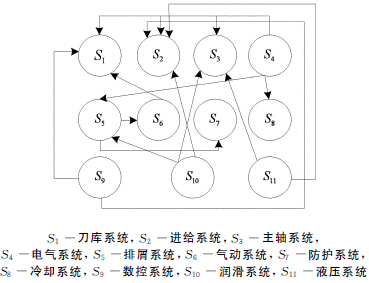

得到(dào)關(guān)聯故障有向(xiàng)圖,如圖1所示.

圖1 關(guān)聯故障(zhàng)子係統有向圖

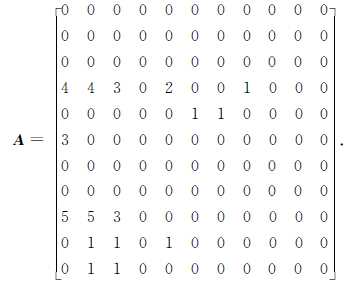

結合上述有向圖可獲得關聯(lián)子(zǐ)係統鄰接(jiē)矩陣

借助MATLAB軟件計算求得可達矩陣

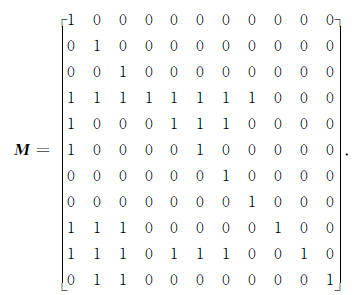

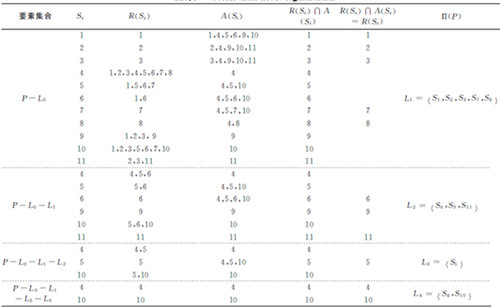

對(duì)上述(shù)可達矩陣進行區域(yù)劃分,如表2所示.由(yóu)該表可知(zhī)所有要素均屬同一區域(yù),因此在此基礎上進行要素的級位劃分,如表(biǎo)3所示.

表2 可達集、先行集、共同集和起始集表

表3 級位劃(huá)分過程表(biǎo)

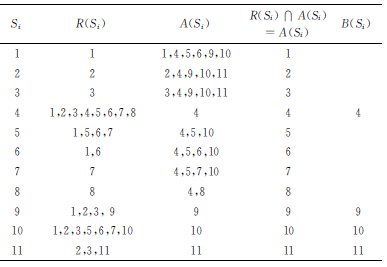

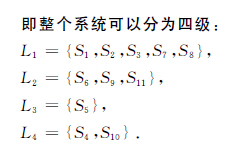

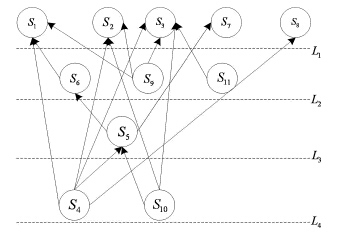

構建關聯故障子(zǐ)係統遞階結構模型,如圖2所示.由(yóu)圖2可知,該模型為一個四級遞階層次結構模型.其中刀庫(S1 )、進給係統(S2 )、主軸係統(S3 )、防護係統(S7 )、冷卻(què)係統(S8 )是(shì)表層要素,為易受其他子係統影響的故(gù)障子係(xì)統,本身不對其他子係統產生影響.氣動係(xì)統(S6 )、數控係統(S9 )、液壓係統(S11 )是淺層要素,這三個要素對(duì)第一層要(yào)素有直接影響,其中(zhōng)氣動係統(S6 )對(duì)第一(yī)層要素產生影響的同時,受到下(xià)一層要素對其產生(shēng)的影響,而數控係統(S9 )和液壓係統(S11 )僅對上層要素產生(shēng)影響,不受其他要素的影響.排屑係統(S5 )是中層要素,該要素對上層要(yào)素產(chǎn)生(shēng)直接或間接的影(yǐng)響,同時受下層子係統要素的影響.電氣係(xì)統(tǒng)(S4)和潤滑係統(S10 )是深層(céng)要素,它們通過不同方式(shì)對其他(tā)故障子係統產生直接或間接的影響,自身並不受(shòu)其他子係統的影響.說明這(zhè)兩個故障(zhàng)子係統地位尤其重要,為關鍵子係(xì)統,要對(duì)其加強可靠性改(gǎi)進.為明確關鍵子係統具體改(gǎi)進方向,需(xū)要對其進(jìn)行(háng)FMECA分析,以下以電氣係統為例(lì)進行關鍵故障(zhàng)模式和關鍵設備的探尋.

圖2 遞階結構模型圖

2.2 FMECA分析

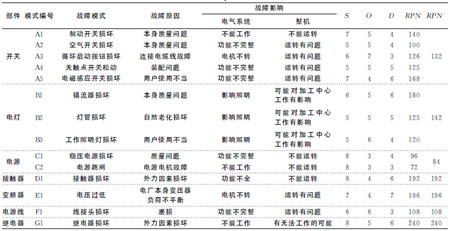

由對國內某係(xì)列加工中心的故障數據收集信息,可得(dé)到電氣(qì)係統的故障模式、影響(xiǎng)和危害(hài)度分析表格,如表4所示.主要包括各種開關、電燈、電(diàn)源、接觸器、變頻器、電源線、繼電器等的FMECA.

表4 電氣係統FMECA表

由表4可(kě)知,該係列加工中心電(diàn)氣(qì)係統中繼電(diàn)器、變頻器和接觸器的危險順序數最大,是需注意的關鍵設備,因此應該重點檢測其安全狀態(tài).此(cǐ)外,單就故障模式來說,危(wēi)險順序(xù)數較大的故障模式依次為(wéi)繼電(diàn)器損壞、變頻器損壞(huài)、接觸器損壞、電燈鎮(zhèn)流器損壞、電磁感應開關損壞、製動開關損壞,這六個故障模式是該係(xì)列(liè)加(jiā)工中心的關鍵故障模式,應著重進行可靠性改進(jìn).這些(xiē)故障多為元器件(jiàn)損壞,電氣係統元器件主要是外購獲得,因此,加工(gōng)中心企(qǐ)業應加強外購件采購質量管理,入廠前元器件進行篩選實驗;同時設計部門在選用元器件時,須從優選手冊目錄中選取,若須采用目錄之(zhī)外的元器件,需經質量(liàng)部門認定為可靠補入目錄後才能用於選取.另外,用戶也要在使(shǐ)用中注意對(duì)設備加強維護,加強操作培訓,以提高設備使用可靠性(xìng).由以(yǐ)上分析知,相比傳統(tǒng)FMECA方法並未考慮故障之間(jiān)的相互影響,隻對各故障模式危害性獨立地進行分析,本文所使用的ISM 法則充分考慮和反映(yìng)故障間(jiān)直接與(yǔ)間接關係,從係統角(jiǎo)度出發,確定加(jiā)工中心薄弱環節,即關鍵子係統,得出(chū)了符合工程實際的結論,從而為係統可靠性(xìng)分析提供了堅實的理論基礎.接著對所得關鍵子係統進行FMECA分析,確定了關鍵故障模式以及關鍵設備,更加明(míng)確了可靠性改進方向.

3 、結 論

1)采用ISM 法分析各子係統間關係,建(jiàn)立了(le)加工中心故障關聯子係統遞階結構模型,將(jiāng)故障(zhàng)關聯子(zǐ)係統劃分為表層故障子係(xì)統、淺層故障(zhàng)子係統(tǒng)、中層(céng)故障子(zǐ)係統和深(shēn)層故障子係統(tǒng),從而使故(gù)障傳遞關係(xì)得以(yǐ)直觀而深(shēn)刻(kè)地表現,為故障快速診斷提供了(le)新方(fāng)法,並對可靠(kào)性改進具有重要意義(yì).

2)對運用(yòng)ISM 法所得深(shēn)層(céng)子係統進(jìn)行了(le)FMECA分析,確定了(le)關鍵(jiàn)故障模式及(jí)關(guān)鍵(jiàn)設備,明確了可靠性改進方向.

3)ISM 與FMECA 法為明確關鍵(jiàn)子係統及其(qí)關鍵設備與關鍵故障模式(shì)提供了簡單快捷的新(xīn)思路,完善了現有故障分析方法體係(xì).

如(rú)果您有機床行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切(qiē)削機床產量數據

- 2024年(nián)11月 分(fèn)地區(qū)金屬切削機床產量數據

- 2024年(nián)11月(yuè) 軸(zhóu)承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月(yuè) 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年(nián)9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據