摘 要:本(běn)文以VMC1000L立式加(jiā)工中心主軸箱為例(lì),運用有限元(yuán)方法和ANSYS軟件,從機理研究入手對主軸箱進行仿真分析,通過分析結果找出(chū)零件的薄(báo)弱環節,並結合企業生產的實際需求對零件的薄弱位置進行設計改(gǎi)進,最終獲得(dé)最大變形減小9.1%,且前四階(jiē)模態固有頻率均有改善的設計(jì)改進方(fāng)案,在實現(xiàn)零件的結構改進的同時,也為類(lèi)似零件的設計改進提供了相應(yīng)的理論依據和技術途徑段。

1 、前言

隨(suí)著科學技(jì)術的(de)不斷進步,數值(zhí)模擬技術被廣泛應用(yòng)到土木、機(jī)械、電子等諸多領域,並對這些領域產(chǎn)生了深遠的影響。有限元方(fāng)法是數值計算方法中的一種,自1943年Courant首先嚐試用定義在三角形區域的分片連續函數和最小勢能原理求解St.Venant扭(niǔ)轉問題以來,如今有限元(yuán)方法已經成為現代機械產品研發(fā)、設計(jì)、優化的(de)重要參考依據之一,對(duì)縮短現新產品的研發周期、提高產品質量有重要影響。

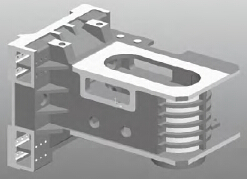

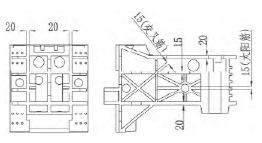

主軸箱是立式加工中心(xīn)的關鍵零部(bù)件之(zhī)一(本文以VMC1000L立式加工中心的主軸箱為例,該主軸箱簡化三維實體模(mó)型如圖1所示),主要起安裝、支承(chéng)主(zhǔ)軸係統的作用,其靜動態性能直接影響到機床的加工精度、精度穩(wěn)定性和抗(kàng)振性。鑒於在現實生產中主軸箱受重力和切削力的影響,導致其各部分發生變形,從而會在一定程度上降低機床整機的剛性和(hé)加工精度,並影響到機床整機的靜動態性(xìng)能。因此,本文運用有限元方法和ANSYS軟件,從機(jī)理研究入手對主軸箱進行仿真分析,通過分析結果找出零件的薄弱環節,並結(jié)合企業生產的實際需求對零件的(de)薄弱位置進行設計改進,以實現主軸箱的結構優化,並為穩定、提升機床整機(jī)的動靜態性能提供保障。

2、 靜力(lì)結構分析

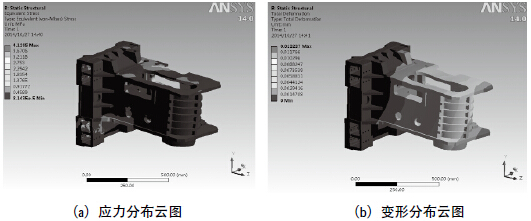

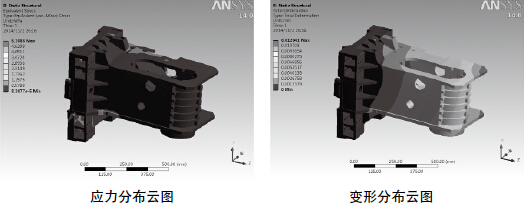

對立(lì)式加工中心主軸箱(xiāng)的靜力學分析,主要是求解重力、 切削力等靜力載荷下引起(qǐ)的結構位移(yí)和應變,即通(tōng)過在ANSYS Workbench軟件中對該主軸箱的三維實(shí)體模型進行(háng)仿真分析來求解穩(wěn)定(dìng)外載荷(固定載(zǎi)荷和約束)所(suǒ)引起的係統或零部(bù)件的位移、應力、應變和作(zuò)用力。經分析,主軸箱的應力和變(biàn)形分布雲圖如(rú)圖2所示(材料為HT250,各向同性、介質均勻;密度為7300kg/ m3,彈性模量1.3e11Pa;泊鬆比0.25;采用(yòng)自(zì)動(dòng)生(shēng)成默認網格的方式將網格劃分(fèn)為10節點的四麵體單元solid187和20節點的六麵體單元solid186)。

圖1 VMC1000L 立式加工中心主(zhǔ)軸箱

圖2 主軸箱應力和變形分布雲(yún)圖

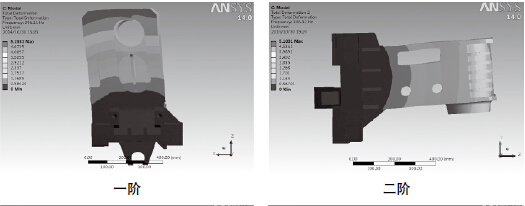

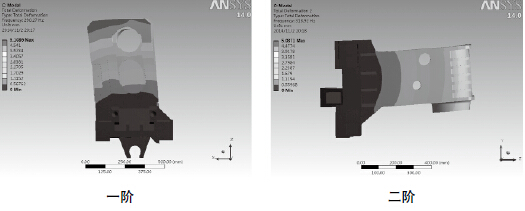

圖3 主軸箱振型圖

從應力分布雲圖可見,該主軸箱最大應力集中點位於主軸箱(xiāng)背麵與(yǔ)線軌滑塊連接的螺栓孔處,最大應力為4.13MPa(圖2應力分布雲圖中的紅(hóng)色(sè)位置);其餘的應力主要集中在主軸箱兩側麵皮帶觀察孔和主軸(zhóu)箱下底麵與斜麵型體輪廓銜(xián)接(jiē)處等位置。

從變形分布雲圖可見,該(gāi)主軸箱(xiāng)的(de)最大變形位於箱體右前方兩加強筋的端(duān)頭位置,最大變形量為0.0132mm(圖2變形分布雲圖中的中紅色位(wèi)置),變形方式為向下彎曲,主要是受箱體自身重量、主軸機構附屬零件的折算重力、主(zhǔ)軸重量和結構形式(shì)(頭部凸出)等的影響,會降低整機的靜態性能(如主(zhǔ)軸軸(zhóu)線和機床坐標(biāo)Z軸線運動間的(de)平行度,主軸錐孔的徑向跳動等)和零件的加工、裝配效率,需要對主軸箱的筋(jīn)腔結(jié)構進行加強。

3 、模態分析

模態分析主要是通過研究結構或機器部件的振動(dòng)特性,從而得(dé)到(dào)結構的固有頻率和振型,以避免在實際工(gōng)況中因共振因素造成結構的損壞 。經分析,該立式加工中心主軸箱一至四(sì)階(jiē)模態的固有頻率分別為269.11Hz(箱體頭部沿X方向左右擺動)、306.32Hz(箱體頭部沿Y方向上下(xià)擺動)、547.24Hz(箱體頭部繞Z軸扭轉)、818.4Hz(頭部右側兩筋板沿Y方向對角上(shàng)下翹動),對應的振型圖如圖3所示。

從一到四階振型(xíng)圖可見,該主軸箱的端頭部分振(zhèn)動最大(dà)(圖3一階振型圖(tú)中紅色位置),主軸箱箱體與頭(tóu)部型(xíng)腔銜接處(圖(tú)3一階振型圖(tú)中藍色與青色相連接的顏色漸變位置)、皮帶觀察口(圖3二階振型圖中的大方孔)等為薄弱環節,振型主要表現為頭部的擺動和扭轉,主(zhǔ)要是箱體懸臂梁結構和內腔“井”字型布筋、皮帶觀察孔(kǒng)過大導致主(zhǔ)軸箱局部剛性不(bú)足等因素造成的。

同時,雖(suī)然該主(zhǔ)軸箱自身的一階模態(tài)的固有頻率有269.11Hz,但是由(yóu)於它靠(kào)近(jìn)振源(主軸、主電機),所以仍需對其薄弱環節進(jìn)行適當的(de)結構優化和設計改進,以進一步提高機床的剛性(xìng)。

4 、結構改進

結構改進包括很多方麵,若構件本身的形狀允許改變,可以選擇構件的最好形狀;若幾何形狀已定,可以通過優化尋找最合適的結構尺寸。根據該立(lì)式加(jiā)工中心主(zhǔ)軸箱結構靜力學和模態(tài)分(fèn)析的結論,以不改變主軸箱與其周(zhōu)邊零(líng)部件的接口(kǒu)尺寸為原則,將原始主(zhǔ)軸箱上的“方形”皮帶觀察口由大方(fāng)孔改為(wéi)較小的圓孔,並在箱(xiāng)體頭(tóu)部的內(nèi)腔兩側(cè)各增加一組“太陽”筋,在箱體根部的內腔兩側各增加一組“交(jiāo)叉筋”,設計改(gǎi)進後(hòu)的主軸箱結構如圖4所(suǒ)示。

圖4 新主軸箱結構圖

圖5 改進後的新主軸箱應力和變形分布雲圖

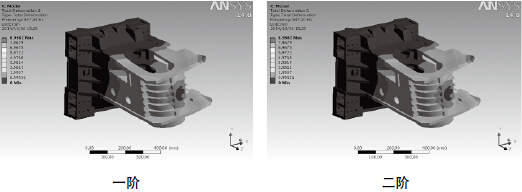

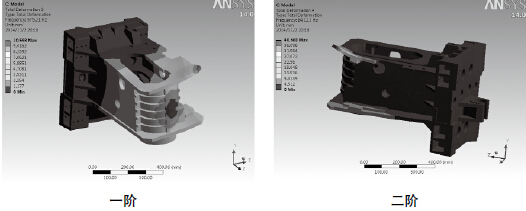

圖6 改進後的新主軸箱振型圖

經分析,改進後的(de)立(lì)式加工中(zhōng)心新主(zhǔ)軸箱的最大應(yīng)力(lì)為5.208MPa(最大應力(lì)集中點的位置均與舊主軸箱一致),最大(dà)變形為0.0120mm(最大變形的位置和方向均與舊主軸箱一致),應力和變形分布(bù)雲圖(tú)如(rú)圖5所示。改進(jìn)後的新主軸箱一至四階模態的固有頻率分別為290.27Hz(箱體頭部(bù)沿X方(fāng)向左右擺動)、318.92Hz(箱體頭部沿Y方向上下擺動)、575.21Hz(箱體頭部繞Z軸扭轉)、841.12Hz(頭部右側兩筋板沿(yán)Y方向對角上下翹動),其對應振型圖如圖6所示。

綜上,雖然經設計改進後的立式加工中心新主軸箱較之(zhī)舊主軸箱最大應力值略有增大(數值增大26.1%,但仍遠小於材料的許用(yòng)應力),但是在抗(kàng)彎曲變形的能力(最(zuì)大變形減(jiǎn)小9.1%)和前四階模態(tài)固有頻率上均有提升,設計改進(jìn)的效果(guǒ)明顯。

結語

本文在對立式加工中(zhōng)心(xīn)主軸箱結構分(fèn)析與改進課題的研究(jiū)工作(zuò)中,主要取(qǔ)得了如(rú)下成果:

( 1 ) 運用有限元方法(fǎ)和A N S Y SWorkbench軟件,以VMC1000L立式加工中心主軸箱為例,對該機床的主軸箱進行(háng)仿真分(fèn)析,並根據(jù)分析結果明確零(líng)件的薄弱環節(jiē)和結構改進的方向。

(2)根據仿真分析結論,結合(hé)企業生產(chǎn)的實際需求對零件進行設計改進,從而建立了主軸箱結構改進後的新模型。

(3)通過對結構改進後的新主軸箱

進行仿真(zhēn)分析,驗證了(le)結構設計改進的(de)正確性,為(wéi)類似零件的結構分析與設計(jì)改進提供了有效的方法和手段(duàn)。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com