高頻破碎器主軸應力分析及結構(gòu)優化(huà)

2020-4-3 來源: 貴州大(dà)學(xué) 機(jī)械工程學院 作者:王新旺,蔡(cài)家斌,肖齊洪

摘要: 主軸作為高頻破碎器的關鍵部件對於力的傳(chuán)遞以及使用壽命具有重要的影響。為了使(shǐ)高頻破碎器的(de)主軸部件具有強度高、變形小、壽(shòu)命長等特點,首先根據某廠現有的 60 型高頻破碎器的實際(jì)工況(kuàng),計算出主軸受力的(de)大(dà)小; 其次根(gēn)據(jù)高頻破碎器的主(zhǔ)軸結構特(tè)征,應用 ANSYS Workbench 有限元分析軟件對其進行靜力分(fèn)析,通過靜態應力分析、疲勞壽命分析發現主軸(zhóu)存在斷裂失效的可能; 最後結合 Response Surface 模塊,通過改變軸肩處(chù)倒角的大小以及增(zēng)加卸載槽對主軸進行結構優化(huà)。結果(guǒ)表明,主軸軸肩處應力降低了 57% ,疲勞(láo)壽命提高了 183. 9% ,對於(yú)提高高頻破碎(suì)器的使用壽命具有一(yī)定的實際意(yì)義(yì)。

關鍵詞: 高頻破碎器; 主軸; 應力; 結(jié)構優(yōu)化

0 引言

高頻破碎器是(shì)將挖掘機的液壓能轉化為(wéi)機(jī)械能從而進行高頻破碎的設備,它因為有著較高的打擊頻(pín)率和較低的(de)噪音在礦山開(kāi)采、道路建設等國民經濟建設中受到廣泛應用(yòng)[1]。由於(yú)其工(gōng)況非常複雜(zá),加上高頻振動的(de)特性,所以(yǐ)高頻破碎器關鍵部件的強度設計和可靠性設計就變得非常重要。在高頻破碎(suì)器的設計過程中,主軸(zhóu)作為其關鍵部件(jiàn),其彎(wān)曲特性直接影響到齒

輪的齧合能力,其強度特性直接影響到高頻破碎器的使(shǐ)用壽命,主軸(zhóu)力矩傳遞處應力過大(dà),會(huì)存在一定的(de)安全隱患[2]。

某廠生產的 60 型(xíng)高頻(pín)破碎器,在(zài)使用了一段時間(jiān)後(hòu),主軸軸肩部分出(chū)現了斷裂現象,因此分析其斷裂失效的原因(yīn),徹底解決主軸斷裂失效的問題,對於(yú)克服(fú)現有主軸設計(jì)的不足,提高高頻破碎(suì)器的使用壽命和和廠家的經濟效益具有重要的意義。本文首先利用 AN-SYS Workbench 靜(jìng)態結構模(mó)塊,分析主軸在受力情(qíng)況下的強(qiáng)度、剛(gāng)度、疲勞特性以及擾度,檢驗主軸設計是否合理,然後利用(yòng)其優化設計模塊,改(gǎi)變主(zhǔ)軸(zhóu)的相關設(shè)計參數,找出目前(qián)高(gāo)頻破碎器主軸(zhóu)方麵的(de)缺(quē)陷加以改進(jìn),提出一(yī)種新的解決(jué)辦法,從(cóng)而提高其使用壽命,使其(qí)符合高頻破碎器的使用條件。

1、 高頻破碎器及其(qí)主軸(zhóu)結構

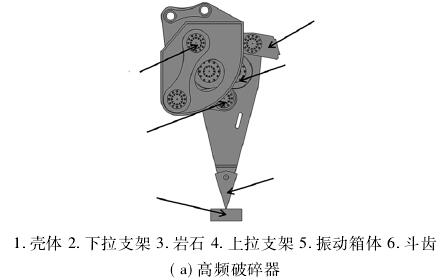

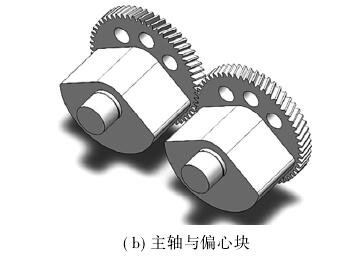

高頻破碎器的基本組成部(bù)分由殼體(tǐ)、振動箱體(tǐ)( 包括齒輪、偏心塊) 、上拉支架、下拉支架、鬥齒、空氣彈簧(huáng)等組成[3],如圖(tú) 1a 所示,其工作原理是(shì)由振動(dòng)箱裏麵的一對斜齒輪相互(hù)齧合,使連接在(zài)一起的偏(piān)心塊產生轉動,從而產生交變的偏心力,偏心力由軸傳遞給振動箱體,最終傳(chuán)遞到鬥齒(chǐ),使鬥齒產生打擊岩石(shí)的破碎力。主軸通過鍵槽與齒輪偏心塊相連,如圖 1b 所示,其理論轉速在 1200r/min 左右(yòu),主軸兩端通過兩個(gè)調心(xīn)滾(gǔn)子軸承(chéng)安(ān)裝在振動箱的軸承座上,調心滾子軸承具有高(gāo)的徑向承載能力,而且還(hái)能承受一定的軸向載荷,特別適用(yòng)於高頻破碎器這種重載和高頻(pín)振動的工況,除此還具有調心功能,能補償一定的加工誤差,並且能夠承(chéng)受主軸受力後輕微的變(biàn)形。

圖 1 高頻破(pò)碎器與主軸

2 、主軸靜態特性分析

2.1 靜力分析

靜力分析是(shì)用(yòng)來確定主軸在(zài)各種力的綜合作用下的(de)變形情況(kuàng)以及應(yīng)力集中情況,主要包括剛度(dù)計算與變形(xíng)量計(jì)算。60 型高頻破碎器的主(zhǔ)軸采用的材料(liào)為42CrMo 超高強度鋼,經過調製處理,具有較高的疲勞極限和多次抗衝擊(jī)能力,適用於大衝擊高頻振動的工況。材料(liào)具體(tǐ)屬性(xìng)如表(biǎo) 1 所示。

表 1 材料屬性

2.1.1 模型建立與網格劃分

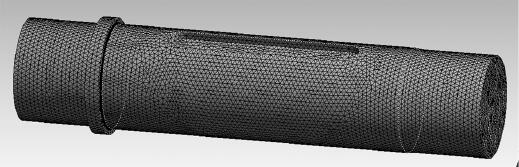

建立正確的(de)有限元模型能夠提高有限元仿真的精度,因此為了真實模擬主軸各處的受力分布情況,建模時不能忽略(luè)主軸中容易產生應力集中的倒角,凹槽等,如(rú)軸肩處的倒圓角、軸中間的鍵槽。但為了簡(jiǎn)化有限(xiàn)元模型,提高收斂能力,忽略主軸兩端的倒角(jiǎo)、螺紋孔等小特征[4]。利用 ANSYS Workbench 自帶的 Design-Modeler 模塊建立主軸的三維模型,然後對模型進行網格劃分。

網格劃分質量的好壞對計算結果(guǒ)的準確性是至關(guān)重要的,若網格質量好(hǎo),可以將誤差降低到最小[5]。由(yóu)於模型的複雜性,為了(le)避免網格劃分失敗(bài),因此采用適應性好的四麵(miàn)體網格劃分法( Tetrahedrons) ,網格尺寸設置為(wéi)全(quán)局 4mm,將跨度中心角設置為(wéi) Fine。劃分(fèn)結(jié)果如 圖 2 所 示(shì),模 型 節 點 數 為(wéi) 517210,單 元 數 為(wéi)369835。模型(xíng)的(de)單元質量為 0. 957( 1 最好(hǎo)) ,雅克比為1. 345( 1 最(zuì)好) ,傾斜度為 0. 132( 0 最好) ,說明網格劃分質量很好。

圖 2 網格(gé)劃分(fèn)

2.1.2 設置邊界(jiè)條件與施加載荷

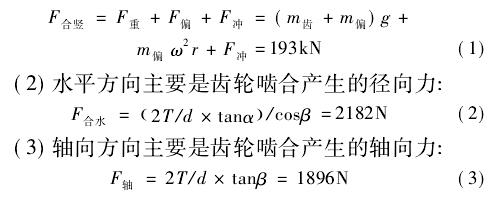

對(duì)於模型的邊界約束以及載荷的施加應該按照實際情(qíng)況來確定,高頻破(pò)碎器的主軸分別由兩個調心滾子軸承支撐(chēng),且由軸承端蓋限製軸承(chéng)的軸向位移,因此在主軸兩端軸承支撐的地方添(tiān)加圓(yuán)柱約束( CylindricalSupport) ,用來提供軸向和徑向支撐[6]。高頻破碎器的工況非(fēi)常(cháng)複雜(zá),其主軸受到多個大小與(yǔ)方向(xiàng)均不同的力,綜合起來(lái)主要(yào)受到(dào)四種力: 斜齒輪齧合產(chǎn)生(shēng)的(de)徑向力與軸向力,偏心塊(kuài)的偏心力、偏心塊和齒輪的重力以及打擊(jī)岩石時所受到的衝擊力。由分析(xī)可知(zhī),當偏心力與衝擊力在豎直(zhí)方向重合時,主軸(zhóu)所受的力最大,也最容(róng)易產生失效,此時,對主(zhǔ)軸進(jìn)行受力分析有:

( 1) 豎直方向的合力由重力、偏心(xīn)力、衝擊力組成:

其中,T 為馬達(dá)最(zuì)大轉(zhuǎn)矩; d 為齒輪分度圓(yuán); α 為齒形角; β 為螺旋角(jiǎo); ω 為旋轉速(sù)度; r 為偏心距。從上述公式結果可以看出(chū),齒輪齧合產生的徑向力與軸向力(lì)相對於豎直方向的合力(lì)來說可以忽略不計,因此在給(gěi)從動軸施加載荷時忽略齧合力。結(jié)合實際(jì)情況,給主軸施加(jiā)遠程力( Remote Force) ,將力的作用點(diǎn)施加在(zài)偏心塊的質(zhì)心。

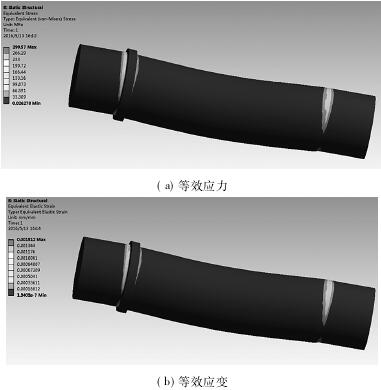

2.1 3 結果分析

主軸的有限元分析(xī)雲圖(tú)如圖 3 所示,從圖 3a 可(kě)以看出,主軸的應力集中主要發生在軸承支撐(chēng)圓柱麵與軸肩的交接處,大小為299. 57MPa,安(ān)全係數為0. 83454,如圖 3c 所示。雖然 42CrMo 合金結構鋼材料(liào)的屈服強(qiáng)度為 930MPa,大於所產生的應力,但由於安全係(xì)數(shù)小於(yú) 1,仍然存在斷裂(liè)失效的可能,這與實際中廠家的部分(fèn)高頻破碎器軸(zhóu)肩處斷裂失效的情況是相符合的(de)。而鍵槽處的應力值很小,說明主軸的鍵槽設計是合(hé)格的; 從圖 3b 可以看(kàn)出,應(yīng)力集中出的最(zuì)大等效應(yīng)變為 1. 5 μm,變形量較大(dà),說明主軸結構在應力集中處存在著斷裂的危險性; 圖(tú) 3d 為主軸在受力後的擾度曲線,由圖可以看出,主軸的最大變形量為0. 0312mm,結合主軸的長度,算得(dé)主軸的擾度為: θ =arctan(x/y )= 0. 0075° ,遠遠小於調心(xīn)滾子軸承所允許的1 ~ 2. 5° 的範圍,所以(yǐ)主軸的剛度設計是足夠的,優化設計時(shí)不需要改變主軸的橫截麵積,隻需(xū)要解決主(zhǔ)軸軸肩處(chù)應力集中問題。

圖 3 靜力分析結果

2 .2 疲勞分析

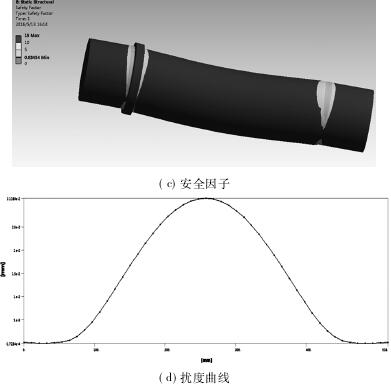

由於主軸旋轉,偏心塊(kuài)產生(shēng)了大小為 F =mω2esinωt 的偏心力,式中 m 為偏心(xīn)塊的(de)質量,e 為(wéi)偏心塊偏心距,ω 為馬達旋轉角速(sù)度,ω =2πn/60。雖然前文分析(xī)到主軸所受的最大應力小於(yú)材料的屈服極(jí)限,但主軸在偏心力的作用下,工作一段(duàn)時間後會產生裂紋或突然(rán)發生(shēng)完全斷裂,這種現象稱為金屬疲勞,所以需要對主軸進行疲勞壽命分析[4]。載荷(hé)與疲勞失效的關係,采用的是(shì)應力-壽命曲線,根據合(hé)金(jīn)剛材(cái)料42CrMo 的強(qiáng)度極限和彈性模量,可(kě)以通過 Fe-Safe 軟(ruǎn)件按 Seeger 近似方(fāng)法得到 S-N 曲線[7],如圖 4 所示。

圖 4 S-N 疲勞(láo)壽命曲線

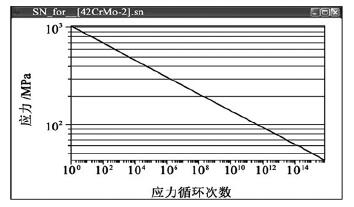

在 ANSYS Workbench 的 Solution 模型樹中,添加Fatigue Tool 疲勞(láo)工具,在疲勞工具下插入 Life 和(hé) Safe-ty Factor 模塊,得到(dào)的仿真結果如圖 5 所示。

圖 5 疲勞分析雲圖(tú)

從圖 5a 可以看(kàn)出(chū)主軸的最低疲勞壽命隻有 7000個循環,從(cóng)圖 5b 中可以看出其疲勞壽命安全(quán)因子隻有0. 28775,說(shuō)明主軸軸肩應力集中處在交變力作用下,容易產(chǎn)生(shēng)疲勞損(sǔn)害,因此消除主軸軸肩處的應力(lì)集中問(wèn)題對於解決主(zhǔ)軸(zhóu)斷裂失效問題是非常有必要的。

3 、優化(huà)設計

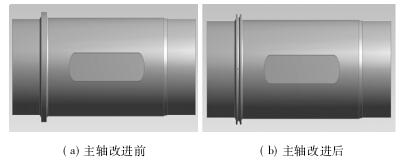

應力集中(zhōng)主要(yào)是(shì)由於截麵突變造成的,當構件有台階、溝槽、孔等缺口時,在這些部位的近旁,由於截麵(miàn)的急劇變化,將產生局部的高應力,應力峰值遠大於其(qí)他部位的應力值[8]。降低主軸軸肩處的應力集中主要是避免(miǎn)形狀突變。對於主軸而言,一方麵(miàn)可以通過(guò)添加過渡曲線(xiàn)來減少應力(lì)集中; 另(lìng)一方麵可以添加卸載(zǎi)槽來增加應力集中處個數,從而減少應力的最大值[9]。過(guò)渡曲線有很多種,一般是用圓弧曲線,此(cǐ)外還有圓弧蛻變曲線(xiàn)[10],雙曲率圓弧曲線[11]等都能有效地降低應力集中,本文選用圓弧過渡曲線和增加一個卸載槽來解決應力集中問題,如圖6

圖 6 用卸載(zǎi)槽降低應力集中

3. 1 優化模型建立

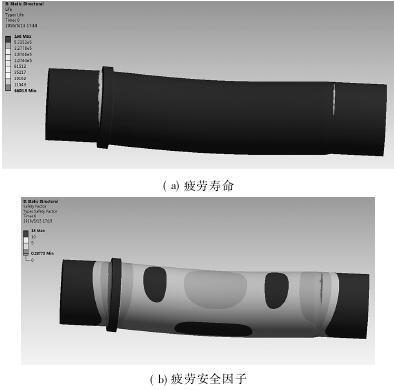

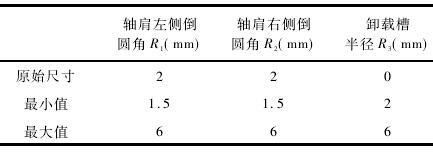

在 ANSYS Workbench 中,可以通過 Design Explor-er 來實現產品性(xìng)能的快(kuài)速優化設(shè)計[12]。文章選用(yòng) De-sign Explorer 裏的響應曲麵( Surface Responce) 項目來進行優化設計,通過圖表形式動(dòng)態反(fǎn)應輸入與輸出參數之間的關係。根據主軸(zhóu)的結構特性(xìng),將軸肩兩邊的倒圓角和卸載槽(cáo)的大小作為優化變量,將(jiāng)最大等效應(yīng)力,最小安全因子(zǐ)以及最低(dī)疲勞壽(shòu)命作為目(mù)標函(hán)數,具體取值範圍如表 2 所示。

表 2 變量取(qǔ)值範圍

3.2 優化結果(guǒ)分(fèn)析

3.2.1 變量點對(duì)輸出參數的影響

圖 7a 反映的是各設計變量與輸出變量之間的局部敏感性關係,對於主軸(zhóu)而言,軸肩左側倒圓角(jiǎo)大小的變化對於等效(xiào)應力、安全因子以及疲勞壽命具有決定性的影響,而(ér)軸肩右側倒圓角以及卸(xiè)載槽(cáo)的大小對三個輸出變量影響很小。

圖 7 優化結果

圖 7b ~ 圖 7d 分別反映的(de)是主軸軸肩左側倒圓角的變化對三個輸出變量的影響。隨著左側(cè)倒圓角的增大,主軸最大等效應力逐漸減小,最小安(ān)全因子與最低疲勞壽命也逐(zhú)漸增加,但(dàn)超過 5mm 左右(yòu)的(de)零界點後,主軸所(suǒ)受到的最小等效應力(lì)又逐漸增大,最小安全因子與最(zuì)低疲勞壽命逐(zhú)漸減(jiǎn)小(xiǎo)。因此從分(fèn)析得出(chū),對於主軸而(ér)言 5mm 的倒圓角是最(zuì)優設計。

3.2.2 最佳設(shè)計點分析

對於(yú)高頻破碎(suì)器的主軸而言,卸載(zǎi)槽對於降低應力集中並沒有什麽實際的影響(xiǎng),因此優化設計時將其舍去。為(wéi)了方便加工,將主(zhǔ)軸軸肩左右兩側的倒圓角都圓整,統一設置(zhì)為 5mm,再一次通過(guò)靜力分析後,得到結果(guǒ)後(hòu)統計相關數據,得(dé)到表 3。表 3 主軸優化前後對(duì)比通過優化(huà)前後的數據對比,主軸最大等效應力有所下降(jiàng),最(zuì)小安(ān)全(quán)因子以(yǐ)及最低疲勞壽命(mìng)都有所提高,最大等效應力降低了 57% ,最小安全因子提高了133. 7% ,最低疲勞壽命提高了 183. 9% 。從優(yōu)化後(hòu)的百分比可以看出,主(zhǔ)軸軸肩左側的倒(dǎo)圓角大小對於主軸的應力集中問題是至關重要的,倒圓角大小的微動變化就會(huì)使主軸(zhóu)特性有很大的不同,因此,後期對主軸進行設計(jì)時(shí),倒圓角不但不能省去,而且還要進行應力分析,以期達到最好的效果。

4、 結論

( 1) 通過建立(lì)精確的 60 型(xíng)高頻破碎(suì)器主軸模型,分析其應力、應變與疲勞(láo)壽命,最終發現 60 型高頻破碎器的(de)主軸設計存在應力集中問(wèn)題,其疲勞壽命過短,容(róng)易產生疲勞斷裂失(shī)效(xiào),這(zhè)與實(shí)際存在的問題是相符(fú)的。

( 2) 通過改變倒圓角、增加卸載槽等消除應力集中的方式對主軸進行優化(huà)設計,結果證明主軸軸肩左側的倒圓角對於消(xiāo)除應力(lì)集(jí)中具有至關重要的影(yǐng)響。

( 3) 通過優(yōu)化設計,降低了主(zhǔ)軸最大(dà)等效應力,大幅度提高了最小安全因(yīn)子、最低疲勞壽命,延長了主軸使用壽命,節約了成本。

投稿(gǎo)箱:

如果您(nín)有機床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削(xuē)機床產量數據

- 2024年11月 分(fèn)地區金屬(shǔ)切削機床(chuáng)產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月(yuè) 軸承出(chū)口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據(jù)

- 2024年9月 新能源汽車銷量(liàng)情況(kuàng)

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據

博文選萃

| 更多