基於直線電動機和(hé)滾珠絲(sī)杠驅動(dòng)的應用對比

2019-9-12 來源:東風日產乘用車公司(sī) 作者(zhě):唐行虎

摘(zhāi)要:本文從功能原理、技術參數、應用(yòng)實例方麵對滾珠絲杠和直(zhí)線電動(dòng)機驅動的加工中心性能進(jìn)行了(le)全麵的對比,展現了直線(xiàn)電動(dòng)機的優(yōu)越性能(néng)和發展(zhǎn)態勢。

滾珠絲杠在機床行(háng)業的普遍應用,推動了加(jiā)工機床(chuáng)行業的快速發展,但(dàn)機械式傳動(dòng)的(de)局限性,已無法應對日(rì)益高速化、高效化切削的發展趨勢。直線電動機式就(jiù)是在(zài)這(zhè)種趨勢的需求下產生的一種高速高(gāo)效傳動方式,特別是機床的高速傳動發展跨(kuà)上一個新台(tái)階。德國作為(wéi)世界先進(jìn)機床的先驅(qū),20世紀80年代(dài)就(jiù)開始了高速銑削和車削技術的研發。1993年,德國EXCELLO公司推出(chū)了世(shì)界上第一個由(yóu)直線電動機驅動的工作(zuò)台HSC-240型高速加工中心,機床主軸最高速達到24 000r/min,最大進給速(sù)度為60n/min,加速度達到1g。

當進給速度為20m/min時,其輪廓精度(dù)可達0.004mm。美國的(de)Ingersoll公司(sī)緊接著推出了HVM-800型高速加工中心,最(zuì)大進給速度(dù)達(dá)到(dào)75.20m/m i n。

1996年開始,日本相繼研製成功采用直線電(diàn)動機的臥式加工中心、高速機床、超高(gāo)速小型加工中心、超精密鏡麵加工機床、高速成形機床等。從此以後,直線電動(dòng)機(jī)在高速數控機床的應用如雨後春筍般地迅速發展起來。近十年來,世界上各(gè)工業(yè)發達國家紛紛投入巨資,大力研究、開發(fā)成功不少直線電動機驅動的(de)高(gāo)速數控(kòng)機床,並逐漸有搶占傳統滾珠絲杠市場的態勢。

直線電動機(jī)加工中(zhōng)心在國外的寶馬(mǎ)、通用(yòng)等著名汽車公司已經有成熟(shú)的應(yīng)用,在國(guó)內上汽通用、東風雪鐵龍、昌河鈴木、海(hǎi)馬汽車等也有整線的應用實例。本文從技術分析和應用實例上(shàng)進行了直(zhí)線電動機和滾珠絲杠(gàng)驅動加工中心的對比。圖1為Comau Urane25直線電(diàn)動機高(gāo)速(sù)加工中心。

圖1

傳動原理分析對比滾珠杠副存任的問題如下:

(1)“旋轉(zhuǎn)電動機+滾珠(zhū)絲杠副(fù)”的直線(xiàn)驅動方式存在著多個彈性(xìng)環節,當整個係統在高速運動時,會出現剛度下降,同時彈性變形使係(xì)統的階次變高,係統的魯棒性(xìng)降低,從而使伺(sì)服性能下降。彈性變形是數控機床產(chǎn)生機(jī)械諧振的根源。

(2)中間傳動環節的(de)存在,增加(jiā)了運動體的慣量,使(shǐ)得位移和速(sù)度響應(yīng)變慢。

(3)間隙死(sǐ)區、摩擦、誤差積累等因素,使進給速度和加速度受到(dào)限製。

(4)動轉平穩性較差,在高速運動下噪聲易發熱。

(5)精度保持壽命(mìng)相對短。

而直線電動機以—個運動(dòng)部件實現直線運動,則具有以下優點:直接(jiē)驅動中力是無接觸傳遞的,因此無磨損,使用壽命長,維護簡(jiǎn)單;傳動剛性高,推力平穩,直接驅(qū)動,彈性環節減(jiǎn)少,係統剛性提高,傳動效(xiào)果高;定位精度和重複定位精度高,可達亞微米級(jí),比伺服電動(dòng)機及滾珠絲杠副傳(chuán)動的加(jiā)速度和重複(fù)定位精度提高7~10 倍。

性(xìng)能指標對(duì)比直線電動機的特點如(rú)下:

(1)快速(sù)響應性。一般說,機械傳動件比電氣元件的動態響應時間耍大幾個數量(liàng)級(jí)。由於係統中取消和(hé)響(xiǎng)應時間常數較大的如滾珠絲杠等機械(xiè)傳動件。使整個閉環的控製係(xì)統動態響應性能大大提高。

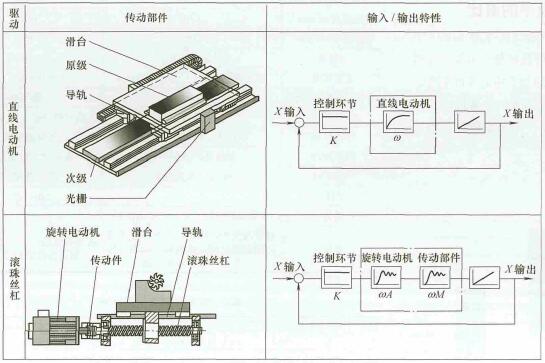

圖2 機床驅動軸原理對(duì)比

(2)結構簡單,以(yǐ)—個運動部件實現(xiàn)直線運動。直接驅動中力是無接觸傳(chuán)遞(dì)的,因此無磨損(sǔn),使用(yòng)壽命長,維護簡單。

( 3 ) 傳 動 剛 性 高 , 推 力 平穩,直接驅動,彈性環節減少,係統剛性提高,傳(chuán)動效果高。

( 4 ) 精 度 和 重 複 定 位 精 度高,可達亞微米級,比伺服電動機及(jí)滾珠絲杠副傳動(dòng)的加速度和(hé)重複定位(wèi)精度(dù)提高7~10 倍。

(5)速度高,加速度大。最大速(sù)度可達90~180m/min,最大加速度可達10g。

(6)行程不受限製。在導軌上通過串聯直線電動機的定子可任意延長動子的行程長度,這是滾珠絲杠所望塵莫及的。結構簡單、運動平穩、噪聲小,運動部件摩擦小(xiǎo)、磨(mó)損小、使用壽(shòu)命長、安全可靠。

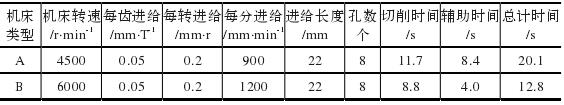

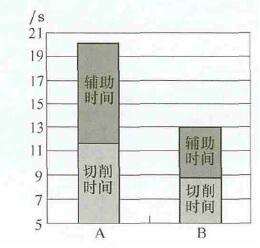

加工效率的對比現 以(yǐ) 某 發 動 機 氣 缸(gāng) 蓋 的 8 個φ11H7 的導管孔精(jīng)加工為例,分別用滾珠絲杠的(de)加工中心A和直(zhí)線電動機加工中心B加工,兩(liǎng)機(jī)床的(de)參數(shù)如圖(tú)3所示,工藝參數及節拍見表2。

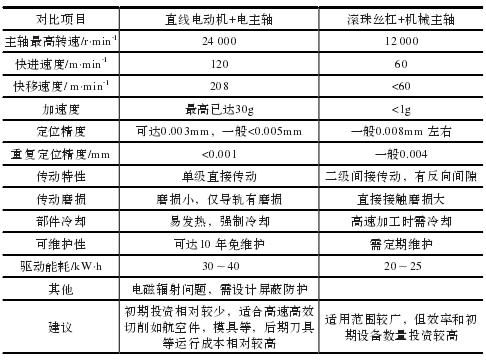

表1 兩種設備的優(yōu)缺點對比

表2 加工參數節拍對比表

圖3 工藝參數及節拍表

數據表明,同(tóng)樣的加工內容(róng)和切削參數下,直線(xiàn)電動機的加工(gōng)中心節拍比滾珠絲杠加工中心降低近40%。直(zhí)線電動(dòng)機(jī)驅動產生的高(gāo)速進給,配(pèi)備高速的電主軸(zhóu),大大提高了切削效率(lǜ);同時,直線電動機極高(gāo)的快移速度也大(dà)大降低了空(kōng)行程時間,這就是直線電動機加工中心生產效率高於滾珠絲杠加工中心的原因。如果生產線編排要求工(gōng)序集中化、頻繁(fán)重複多個(gè)同樣的加工內容、加工時空行(háng)程較長、設備安裝空間小、生產效率高(gāo)、人員配備少,這些情況(kuàng)下(xià),建議(yì)采用直線(xiàn)電動機加工直線來組(zǔ)成生產線;如果工藝編排分散化、刀具性能不(bú)能滿(mǎn)足高速加工(gōng)、需要強力切削、工件裝夾轉換頻(pín)繁,則建議采用滾珠絲杠加工中心來組件生產線。加工(gōng)精度試驗對比兩種傳動方式,從原理上存在根本的精度控製差異,直線電(diàn)動(dòng)機的定位精度(dù)基本能控製在0.003mm以內,重複精度控製在0.001mm以內,且能保持長期的穩定;

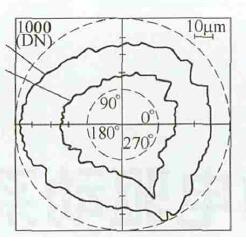

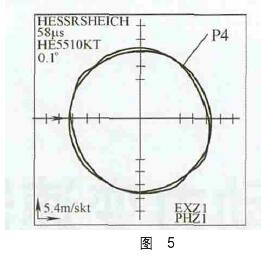

而絲杠傳動初期基本在0.005mm,在後期磨損(sǔn)後精度逐步降低到0.01mm左右,精度會越來越差(chà),需頻繁的維護(hù)和更換。行業內一(yī)般(bān)用插補加工來對比圓度差異,分別用直線電動機加工中心和滾珠絲杠加(jiā)工中心(xīn)插補(bǔ)銑(xǐ)φ 50mm的孔,絲杠傳動的設(shè)備加工出來,微觀上的形狀是鋸齒(chǐ)狀(zhuàng),且(qiě)圓度較大,而直線電動機驅(qū)動加工的孔形狀基本保持比較圓滑的過渡。圓度結果分別(bié)為:滾珠絲杠加工中心13.4μm(見圖4), 直線電(diàn)動機加(jiā)工中心3.1μm(見圖5)。

圖4

圖5

由此可見在(zài)進行圓弧插補(bǔ)加工時,直線電動機(jī)加工中心加(jiā)工出來的孔圓(yuán)度遠遠優於滾珠絲杠中心,更適(shì)合(hé)用於加工精度要求較高(gāo)的曲(qǔ)線、曲麵特征,如用於高精度模具的加工。

以上是結合工作原理與試驗驗證結果,對直線電動機高速加工中(zhōng)心與傳(chuán)統(tǒng)滾柱絲杠(gàng)傳動的機械主軸加(jiā)工中心的對(duì)比,最終應用時需結合(hé)自身產品(pǐn)、工藝、技術(shù)要求和投資的理念,擇期適者而用之。

投(tóu)稿箱:

如果您(nín)有機床行業、企業相關新聞稿(gǎo)件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿(gǎo)件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量(liàng)數據

- 2024年11月 分地區金屬切削(xuē)機床產(chǎn)量數據

- 2024年11月(yuè) 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(chē)(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加工(gōng)中心精度的幾種辦法

- 中(zhōng)走絲線切割機床的(de)發展趨勢

- 國(guó)產數控係(xì)統和數(shù)控機床何去何從?

- 中國的技術工人都去哪(nǎ)裏了?

- 機械老(lǎo)板做了十多年,為(wéi)何還是小作坊?

- 機(jī)械行業最新(xīn)自(zì)殺性營銷,害人害己!不倒閉才

- 製造業大逃(táo)亡

- 智能時代,少談點智造,多談點製造(zào)

- 現實麵前,國人(rén)沉默。製造業的騰飛,要從機床

- 一(yī)文搞懂數控車(chē)床加(jiā)工刀具補償(cháng)功(gōng)能

- 車(chē)床鑽(zuàn)孔攻螺(luó)紋加工方法及工裝設計

- 傳統鑽削(xuē)與螺旋銑孔(kǒng)加工工藝的區別