基於剛柔耦合立臥式機(jī)床模型絲杠振頻分析

2019-5-16 來(lái)源(yuán):轉載 作者:-

摘要:為給具有不同切削特征(zhēng)的高精密立(lì)式機床和臥式機床(chuáng)選擇合適的機床,本文以絲杠的振動特性(xìng)為研究對象,采用有限元和虛擬仿真技術,建立高精密臥式機床和立式機(jī)床進給係統(tǒng)剛柔耦合模型,並對立式及臥式機床進給係統絲杠的振動特性進行仿真分(fèn)析。仿(fǎng)真結果表明,無論是在z軸方向還是在x 軸方向(xiàng)上,立式和臥式機床絲杠的位移變化都(dōu)比較小,說明建立的進給係統模(mó)型的精密性較(jiào)高(gāo);在本文所添加的材(cái)料屬性和切削(xuē)力(lì)的條件下,立式機床工作台運動特(tè)性比(bǐ)臥(wò)式機床劇烈(liè),說明臥式機床的精度(dù)較高,所以在相同條件下應(yīng)該選擇臥式機床加工零件;無論臥式機床還是立式機床,工作台在z軸方向的位移變化比在x 軸方(fāng)向的位移變(biàn)化(huà)劇烈。該(gāi)研究為z 軸方向的後期優化提供(gòng)了理論基礎。

關鍵詞:高精密機床;進給係統(tǒng);剛柔耦合模型;絲杠(gàng);切削力

隨著(zhe)我國經濟的不斷發展,機(jī)床產業已經成為我國的支柱產業,無論是在航空技術還是在現代電子工業的發展水平上,對(duì)所需的(de)材(cái)料和型麵要求都比較高,以(yǐ)必須采用(yòng)高精密數控機床(chuáng)進行加工和製造。

在零件加工過程中,機床零部件會發生變形,所以考慮零件的柔性化使機床的加工和生產製造更加精確。對機床進給係統的零部件進行多柔化是(shì)提高仿真精度的一個重要方向(xiàng)。近年來

,ADAMS軟件在機(jī)床領域是應用最廣泛的(de)動力學仿真軟件,其分析的主要對象為剛體模型

,但(dàn)還(hái)未實現直接對滿足變形振動的柔性體模型,需要通過其他軟件實現柔性體建模。HyperMesh軟件是廣泛應用於各個領域的通用(yòng)有限元分析軟件,具(jù)有良好的前後處理界麵及(jí)高效精確的求解器。

目前,高精密數控機(jī)床進給係統的研究已成為國際(jì)眾多學者研究的熱點問題,但對於(yú)橫向

、軸向和扭轉3個方向(xiàng)的運動研究比較少(shǎo)。

李(lǐ)忠新等人研究了絲(sī)杠(gàng)不同進給(gěi)速度對工作台的影響,但(dàn)是沒(méi)有(yǒu)對(duì)位移和加速度進行(háng)研究

。因(yīn)此,本文以高精密(mì)數控機床進給(gěi)係統為研究對象(xiàng),采用 HyperMesh

和 ADAMS軟件,建立(lì)剛柔(róu)耦合模型,分別研究高精密立式和臥式機(jī)床進給(gěi)係統絲杠的振動特性,並在一定範圍內(nèi)比較其精確度,以選擇合適的機床。

該研究(jiū)為柔性體振動的仿真運動提供了更加真(zhēn)實可靠的依據,尤其(qí)對高精密機床的仿(fǎng)真模(mó)擬具有重要意(yì)義。

1 、進給係統三(sān)維模(mó)型的(de)建立

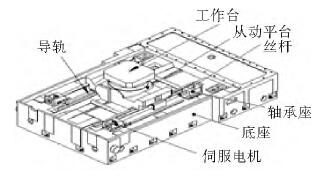

利 用三維建模軟件SolidWorks建立高精密(mì)機床進給係統模型,進給係統結構模型如圖1所(suǒ)示。

圖1 進給係統結構(gòu)模型

建模所圖(tú)1 進(jìn)給(gěi)係統結構模型需要的(de)基本參數為:絲杠直徑66mm,絲杠導程10mm,兩絲杠間的跨距為680mm,床身尺寸為2 860mm×875mm×225mm,伺

服電機型號為 Y355L3-4。

2 、進給係統剛柔耦合模型的建立

2.1 進給係統零部件有限元建模

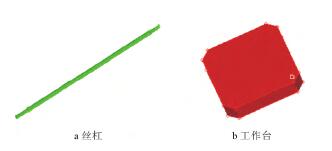

將所得模(mó)型中(zhōng)的絲杆和工作台的三(sān)維模型導入 HyperMesh中,定義絲杠和工作台材料(liào)屬性:材料密(mì)度為7800kg/m3,彈性模量為210GPa,泊鬆比為0.3。添加相應的約束,並對其進行網(wǎng)格劃分,網格(gé)劃分是有限元非常重要的環節,網格質量對分析(xī)結果的精度會造成很大的影響。

劃(huá)分網格時要(yào)注意網格的密度,不能太稠密,否則會導致計算量不斷增加(jiā);同(tóng)時(shí),網格密度(dù)也不能太稀疏,否則無法得到準確的求解精度。本文選擇能很好適應邊界條件的、尺寸為20的四麵體網格,得到(dào)各零(líng)部件的柔性體模型。絲杠(gàng)和工(gōng)作台有限元(yuán)模型如圖2所示。

圖2 絲杠和工(gōng)作台(tái)有限元模型

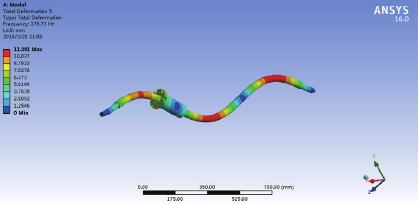

2.2 模(mó)態中性文件的生成

ADAMS中存在兩種(zhǒng)方 法建立柔性體。第 1 種 是ADAMS軟件裏有自動柔性化功能,利用這一功能將剛性體轉換為柔性體;第2種是在一些有限元(yuán)軟件中生成模態中性文件

,並導入 ADAMS中,這(zhè)裏選擇第 2 種方法,在 HyperMesh中生成絲杠和工(gōng)作台的模態中 性文件 mnf文件。

2.3 進給係統剛柔耦合模型的建立

1)將進給係統的(de)三維建模(mó)零件圖導入 ADAMS中,在軟(ruǎn)件中添加(jiā)相應約束及驅動,

以形成一個完整的仿真係統(tǒng),進給係統各零部件(jiàn)約束關係如圖3所示。

圖3 進給係統各零件約(yuē)束關係(xì)

為(wéi)驗證(zhèng)各運動副添(tiān)加的合理(lǐ)性,對其進行(háng)仿真。若能合理運動,則說明運動(dòng)副的添加合理

;若不能運動,則對運動副(fù)進行修改,找出其中錯誤的地(dì)方,然後在“Sim-ulation”選(xuǎn)項中選(xuǎn)擇“設置”,輸入 end time:5.0,Steps:100仿真,驗證約束的合理性(xìng)。

2)用以上生成的模態中(zhōng)性文件(jiàn)對剛性體進行替換,對不(bú)符 合 要 求 的 零 部 件 進 行 調(diào) 整,然(rán) 後 在 “Simula-tion”選(xuǎn)項中選擇“設置”,輸入 end time5.0,Step100 進行仿真(zhēn)分析驗證,得到剛柔耦合進給係統模型。

3)在模擬仿真時,需考慮實(shí)際環境中的阻力對進給係統的影響(xiǎng)。一是(shì)在模型中添加絲杠預緊力,結合本文絲(sī)杠的型號:W5012Z-576PSST-C3Z20,經查表計算得預緊力為225N;二是對模(mó)型中(zhōng)摩擦力的處(chù)理,摩擦力是影響加工中(zhōng)心的一個重要因素,低速進給時易使橫梁產生跟隨誤差,為(wéi)了分析加工狀態,在模型中需添加一個與預緊(jǐn)力大小一致(zhì)的摩擦(cā)力,即225N;三是對切削力的處理,在高速進給時,切削力的不斷變化對加工穩定性有重要

影響。

其切削力為:

3、立式及臥式(shì)機床絲杠的運動特性仿真分析

3.1 切(qiē)削力的添(tiān)加按照以上步驟,把絲杠和工作台的模態(tài)中性文件(jiàn)導入 ADAMS

中(zhōng)代替剛性體文件,生成高精密機床進給係統的(de)剛柔耦合模型。在機(jī)床進給係統模型中,主要考慮工作台上的(de)零件在切削(xuē)力作用下所導致的進給係(xì)統的振動,立式機床和臥式機床進給係統主要是因為切削(xuē)力的方向不同,所以在臥式工作(zuò)台上添加y方向上的切削力,力的大小為222.63N,相位為0°,方向沿y 方向;在立式工作台上(shàng)添加z方(fāng)向的切削力,力的大小為536.39N,相位為0°,方向沿z方向[10]。

3.2 仿真分析(xī)

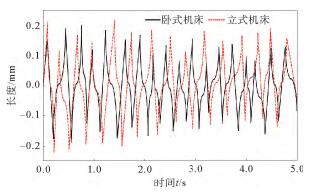

首先對臥式機床進行仿(fǎng)真分析,單擊(jī)(仿真)Simulation命令,輸入(rù)end time5.0,Step100進行運(yùn)動仿真(zhēn),然(rán)後依次單擊(jī)(結果、後處理)Rusults

和 Postprocessor,進入後處理模塊,在“Filter”中(zhōng)選擇 body,在

“Characteristic”中選擇“Position”,在(zài)“Component”中選擇z,得到臥式機床絲杠在柔性體絲杠上沿z方向的位置變;同理,對立式機床做同樣的操作,得到(dào)臥式機床和立式機床絲杠在(zài)z方向的位置變(biàn)化。臥式和立式機床絲杆沿z 方向位置

變(biàn)化如圖4所示。

圖4 臥(wò)式(shì)和(hé)立式機床絲(sī)杠沿z方向位置變化

由圖4可已看出,在z方向,臥式機床和(hé)立式機床工作台位移變化趨勢大致相同(tóng),臥式(shì)機床絲杠的位移(yí)變化最大值為0.2mm,立式機床絲杠的位移變化最大值為0.23mm,在機床的工作過程中,立式機(jī)床工作台的位移變化要(yào)比臥式(shì)機床工作台(tái)的位移變化劇烈。對(duì)臥式機床進行分析,在“Filter”中選擇 body,在(zài)“Characteristic”中選擇“Position”,在“Component”中選擇x,得到臥式機床進給係統絲杠在柔性絲杠的位(wèi)置變化(huà);同理,對立式機床(chuáng)進給係統進(jìn)行同樣(yàng)操作,得到臥式和立式(shì)機床絲杠在x 方(fāng)向的位置變化。臥式和立式(shì)機床絲杠沿x 方(fāng)向位置變化如圖5所(suǒ)示(shì)。

圖5 臥式和立式機床絲杠沿x方向位置變化

由圖5可以看(kàn)出,在x 方向上,臥式機床和立式機床工作台位(wèi)移變(biàn)化趨勢差異性比較強,臥式(shì)機床絲杠的位(wèi)移(yí)變化最大值為0.09mm,立式機床工作台的位移變化最大值為0.112 5mm,在機床工作過程中,立式機床絲杠的位(wèi)移變化要比臥式(shì)機床絲杠的位移變化劇烈(liè)。

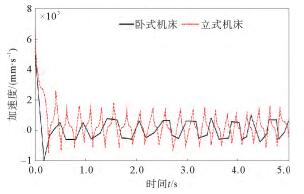

對臥式機床進行分析,在 “Filter”中 選 擇 body,在“Characteristic”中 選 擇 “Acceleration”,在 “Component”中選(xuǎn)擇z,得到臥式機床進給係統絲杠在柔性(xìng)絲杠的加速度變化;同理,對立式機床(chuáng)進(jìn)給係統(tǒng)進行同樣的操(cāo)作,得到(dào)臥式和立式機床絲杠沿z方向的加速度變化如圖6所示。由圖6可以看出,在z 軸方向上,臥式和立(lì)式機床工作台位移變化趨勢相似(sì),臥式機床絲杠加速度變化最大值為7000mm/s2,立式機床工作台(tái)加(jiā)速度(dù)變化(huà)最大 值 5 000mm/s2,在機床工作(zuò)過程中,立式機床(chuáng)絲(sī)杠的位移(yí)變化比臥式機床絲杠的加速度變化劇烈。

圖6 臥式和立式(shì)機床絲杠沿z方向加速度(dù)變化

4 、結束(shù)語

本文主要對高精密立式和(hé)臥式機床進給係統絲杠的振動特性進行研(yán)究。研究結果表明,無論是在z 方向還是在x 方向上,立式和臥式機床絲杠的位(wèi)移變化較小(xiǎo),說明本文所建立的進給係統模型的精密(mì)性較(jiào)高;針對高精密機床(chuáng)進給係(xì)統中絲杠的運動特性,采用 ADAMS和 HyperMesh軟件,建立了臥式和立式機床進給係統剛柔耦合模型;在(zài)本文所添加(jiā)的材料(liào)屬性和切削力的條件下,立式機床工作台運動特性要比臥式機床劇烈,所以臥式機床的精度要高(gāo),在相同條件下應該選擇(zé)臥式機床加工零件;無論是臥式機床還是立式機床,工作台在z 軸方向的位移(yí)變化比在x 方向的位移變(biàn)化劇烈,為z方向的後(hòu)期優化提供了(le)理論基(jī)礎。該研究為柔性體振動(dòng)的仿(fǎng)真運動(dòng)提供了更加真實可靠的依據。

來源:青島大學 機電工程學院 動力集成及儲能係統工程技術(shù)中心

作者(zhě): 宣賀,華青鬆,張洪信,程聯軍,趙清海,張震,張昊

投(tóu)稿箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博(bó)文選萃

| 更(gèng)多