高速(sù)高精度(dù)電主軸溫升預(yù)測模型

2018-10-17 來源:轉(zhuǎn)載 作者: 張麗秀 李超群 李金鵬 張珂 吳玉厚

摘要:提出高速高精度電主軸(zhóu)溫升(shēng)預測模型,將有限元模型與試驗數據相結(jié)合,精確預測不同工況下電主軸的(de)溫度場。建立電主軸流場、溫度場有限元模型,分析冷卻係統及潤滑係(xì)統參數對電主軸溫度場的影響;考慮電主軸運行速度、載荷,設計(jì)電主軸損耗測試(shì)方法,將測得的電主軸總損耗作為(wéi)計算(suàn)電動機、軸承生熱依據;考慮冷卻係統、潤滑係統參數及環境條(tiáo)件對換熱(rè)係數的影響,采(cǎi)用最小二乘算法,基於(yú)電主軸表麵溫(wēn)度測試(shì)數據,優化電主軸換熱係數,並將優化後的換熱係數作為有限(xiàn)元模型的邊界條件。建立 170SD30-SY 電主軸(zhóu)溫升預測模型(xíng),將換熱係數(shù)優化前後的溫度場仿真數據分(fèn)別與(yǔ)試驗數據對比。結(jié)果表明,換熱係數優化後的溫升預測模(mó)型預測的精度提高了 4.78%,提出的電主軸溫升預測(cè)模型有較高的預測精度(dù)。

關鍵詞:電主軸;溫度場;換熱係數;最小二乘法(fǎ);有限元

0、前言

電主軸單元是數控(kòng)機床的(de)心髒,是保證機床工作(zuò)精度(dù)的關鍵部件,其技(jì)術的(de)高(gāo)低、性能的優劣以及單元的配套(tào)水平,都決定(dìng)和影響著數控機床的發展(zhǎn)速度。而目(mù)前難以解決的問(wèn)題是,電主(zhǔ)軸高速運轉過程中會產生大量的熱(rè)量,導致不均(jun1)勻的主軸零件熱膨脹(zhàng)或刀具變形,影響電主(zhǔ)軸的精度甚至軸承的預緊力,進而(ér)影(yǐng)響機(jī)床的加工精度(dù)及使用壽命。因此電主軸的未來發展必然要求對溫升、熱變形等方麵實現精準預測與控製(zhì),實現電主軸的自動化(huà)和智能化,提高機(jī)床主軸自主創新能力。同(tóng)時,研發高(gāo)精度、高轉(zhuǎn)速(sù)的智能電主軸單元也是航空航天、汽車、精密模具等尖端產品製造領域實現智能製造(zào)的前提。

近年來,電主軸熱特性在主軸工作中的重要影響引起了國內(nèi)外專家的研究熱潮,並取得大(dà)量的成果。重慶大學的陳(chén)小安等提出一種采用功率流(liú)模型計算(suàn)電主軸電磁損耗、軸承損耗和風阻損耗(hào)間的關(guān)係,並在此基礎上對主軸溫度場進行分析(xī),認為(wéi)電(diàn)動機定、轉子和軸承部位的(de)溫升較大,應重點控製;西南科技大學曾宏強等采(cǎi)用熱-結構(gòu)耦合的方法分析出主軸熱(rè)變形(xíng)是影響加工精度的一個重要原因;上海交通大學(xué)的楊建(jiàn)國等(děng)采用自主研發的數控機(jī)床誤差在線實時補償係統(tǒng),使機(jī)床主軸熱漂移(yí)誤差減小 90%以上;MANSINGH等運用三維流體數值分析的方法模擬不同冷卻管道下水(shuǐ)冷係(xì)統對高速(sù)電(diàn)主軸溫度場分布的影(yǐng)響,得出循環冷卻水道可以更有效的降低電主軸溫度;HOLKUP 等分析了因瞬間溫度變化而引起軸(zhóu)承與鏈接部件(jiàn)的損(sǔn)壞(huài);德國學者 UHLMANNA 等(děng)預測高速電動機(jī)主軸熱特性時,考慮了複雜的邊界條件如:熱源接觸傳熱和主軸部件之間的對流傳熱,並進行了驗證性試驗。上述國內外有(yǒu)關電主軸熱特性研究主要具有以下三個特點:①根據電動機(jī)額定功率或(huò)功率流模型來計算(suàn)額定損耗;② 通(tōng)過經驗公式計算電主軸各部件(jiàn)的換熱係數;③ 集中(zhōng)在熱態模(mó)型的建立及分析熱源的產生機理。

本文首先(xiān)通過損耗試驗精確測得(dé)電動機損耗數據,采用最小二乘法(fǎ)對各換熱係數進行優化,在此基(jī)礎上運用有限元(yuán)分析軟件建立電主軸溫升預測(cè)模型,仿(fǎng)真 170MD30-SY 型電主軸在 12 000 r/min下的空載(zǎi)瞬態溫(wēn)度場;並通過電主軸溫升試驗,驗證(zhèng)所采(cǎi)用方法的有效性及所建模型的準確性,最終為(wéi)智能化電主軸係統的設計和(hé)開發提供重要的理依(yī)據(jù)。

1、 高速電主軸的生熱和傳熱分析

1.1 電主軸生熱(rè)機理

電主軸在高速運轉時會產生大量的熱,主要有兩個熱源,一是主軸內裝式電動機的損(sǔn)耗發熱,二是主軸軸承的(de)摩擦(cā)生熱。電主軸運行的主要特點是變頻(pín)器供電(diàn),運轉速度及載荷變化頻繁。變(biàn)頻(pín)器供電(diàn)使電主軸電動機由於電磁諧波而產(chǎn)生諧波損耗,因此主軸電動(dòng)機的發熱不容忽視;高速變(biàn)載運轉使軸承摩擦發熱影響因素更為複雜。

在電主軸溫度場分析中,通常采用經驗公(gōng)式計算電動機(jī)損耗及(jí)軸承摩擦損耗(hào),但實際工作中電主軸並不完(wán)全工作在額定功(gōng)率(lǜ)下,且效率不是恒定不變的,因(yīn)此用各種計算公式所得損耗會產生較大誤差。

1.2 電主軸(zhóu)的換(huàn)熱機製

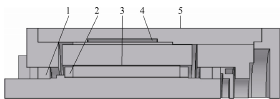

為了減小電主軸發熱而導(dǎo)致的熱變形,電主軸單元在(zài)使用過程中通(tōng)常采用水冷係統冷卻電動機定子;並采用油-氣潤滑(huá)方式潤滑軸承,同時壓縮空(kōng)氣可以降低轉子表麵及軸承的溫度。電主軸內(nèi)部換熱機(jī)製非常複雜,其換熱形式如(rú)圖 1 所示,即軸承表麵(miàn)與壓縮空氣的強(qiáng)迫對流換熱、轉(zhuǎn)子轉(zhuǎn)動引起的端部空氣強迫對流換熱、壓縮空(kōng)氣通過定轉子間隙的強迫對流換熱、冷卻水流過(guò)定子表麵的對流換熱及電主軸表麵的自然冷卻換熱。考慮電主軸各部分溫差小於 50℃,可以忽略熱輻射的影響(xiǎng)。

圖 1 電主軸(zhóu)各部(bù)件換(huàn)熱類型

1. 軸承表麵與(yǔ)壓縮空氣的強迫對流換熱(rè)

2. 轉子轉動引起的(de)端部空氣強迫對流換熱(rè)

3. 壓縮空氣通過(guò)定轉子間隙(xì)的強迫對流換熱

4. 冷卻水(shuǐ)流過(guò)定子(zǐ)表麵的對流換熱

5. 電主軸表麵的自然冷卻換熱

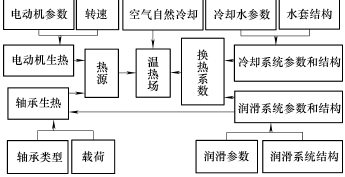

通過對電主軸生熱機理和換熱機製的(de)分析可得出如圖 2 所(suǒ)示的電主軸係統溫度場分(fèn)析的原理圖。電(diàn)動(dòng)機(jī)和軸承的生熱(rè)量是通過(guò)熱傳導(dǎo)的(de)方式傳至電主軸其他部位(wèi),由於其傳導速率(lǜ)主要與(yǔ)材料屬性(xìng)和電主軸各部位溫度差(chà)等有關,故本文不考(kǎo)慮從熱傳(chuán)導的角度提高溫度場的預測精度。從圖 2 中可(kě)以看出,在熱源一定的情況下,可以對冷卻係統參 數及其結構和油-氣潤滑(huá)係統參數(shù)及其結構兩方麵進行優化,從(cóng)而可得出更為精確和使(shǐ)電(diàn)主軸溫升最小(xiǎo)的換熱係數(shù)值,進而建立精確的電主軸溫度場模(mó)型。

圖 2 電主軸係統溫(wēn)度場分析原(yuán)理圖

2、高速高精度電主軸(zhóu)溫升預測模型

2.1 基於損耗試驗的電(diàn)主軸生熱量計算

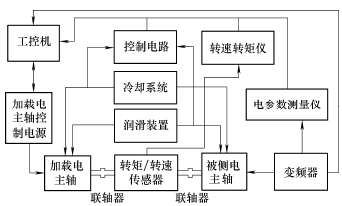

為了較精確獲得電主軸電動機生熱量和其軸承生熱量,本文采用如(rú)圖 3 所示的電(diàn)主軸加載及性能測試係統(tǒng)測試電主軸電動機損耗及軸承摩擦損耗,具體步驟如下。

圖 3 電主軸加載及性能測試係統

(1) 將(jiāng)加載電主軸與被測電主軸連接,切斷被測電主軸電源(yuán),由加載電主軸帶動被測電主軸旋轉,即(jí)保持被測電主軸與加載(zǎi)電主軸同步(bù)旋轉,此時認為被測電主軸隻有摩擦損耗,測量加載電主軸的輸入功率為 PJ1。

(2) 將被測電主軸與加載電(diàn)主軸斷開,加載電主軸獨自空載至上一步相同的轉速,測(cè)量加(jiā)載電(diàn)主軸的輸入功(gōng)率為 PJ2。

(3) 保持被測電主軸與加載電主軸斷開,被測電主軸空載運行至上一步相同轉(zhuǎn)速,電參(cān)數測量儀(yí)測出被測電主軸的輸(shū)入電壓和電流,則可求出被測電主軸的(de)輸入功率為 Pin。轉矩轉速傳(chuán)感器可測量出被測電主軸的輸出轉矩和轉(zhuǎn)速(sù),則可求出被測電主軸的輸出功率為 Pout。則被測電主軸的(de)摩擦損耗為f J1 J2p P P , 被 測(cè) 電 主 軸 的(de) 電 動 機 損 耗 為e in out fp P P p 。

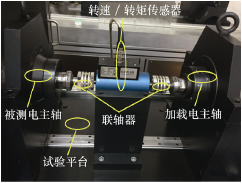

利用上述方法,測得(dé) 170SD30-SY 電(diàn)主軸的(de)摩擦損耗為(wéi) 98 W,電動(dòng)機(jī)損耗為 471 W,測試裝置如圖 4 所(suǒ)示。理想情(qíng)況下(xià),損耗全部轉化為熱量,當電動機高(gāo)速運(yùn)轉條件下,有近 1/3 的電動(dòng)機發(fā)熱(rè)量(liàng)是由電動機轉子產生,其餘 2/3 熱量產生於電動機的定(dìng)子。

圖 4 電主軸自動加載裝置

一般情況下,損耗與負載(zǎi)有關,負載越大,損耗(hào)越(yuè)大。由於本文旨在提(tí)供一種提(tí)高電主軸溫度場預測精(jīng)度的方法,將損耗(hào)作為引起主軸溫升的主要因素,並通過損耗計算生熱量後加載到有限元模型中,此處隻將空載(zǎi)損耗數據作(zuò)為計算實例。不同負載下的損耗均可通過本文試驗裝(zhuāng)置測得。

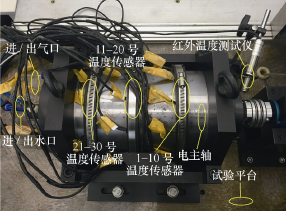

2.2 基於最小二乘法的傳熱係數優化方法

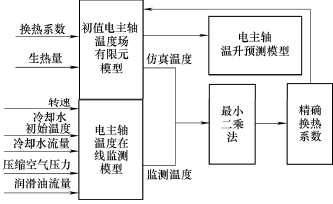

最小二乘法是一種在多學(xué)科領域中獲得(dé)廣泛應用(yòng)的數據處理方法,實際應用中,常采用最小二乘法利用試(shì)驗數據來得到優化或相對(duì)理想的參數值,所以本文選用最小二乘法對(duì)電主軸各部位換熱係數進行優化(huà)。圖 5 為利用最小二乘法獲取精確電主軸溫度場預測模(mó)型流程圖(tú)。首先通過試驗獲得(dé)電主軸某工(gōng)況下的試驗溫度;然後采用傳統算法對該工況下的各部分換熱係數值進行計算,得(dé)出換熱係數初始值;並將換熱係數初始值加載至有限元模型,得出電(diàn)主軸初始溫度場分布;分別提取試驗與仿真對應位置的溫度數據;運用最小二乘法求出各部換熱係數的最優值,將轉換熱係數最優值輸入電主軸溫度(dù)場有限元模型進而得出精確的電主軸溫度場。

圖 5 電主軸溫度場預測(cè)模型

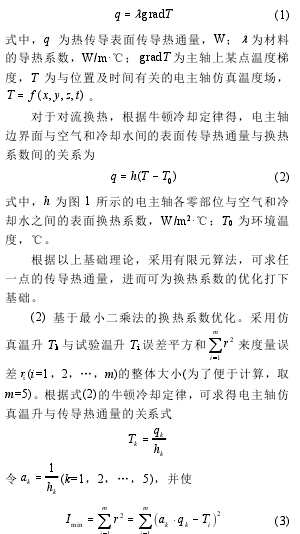

(1) 導熱理論基礎。電主軸穩定工作時,由於各部(bù)位的換熱遵循能量守恒(héng)定律,所以熱(rè)量從熱(rè)源軸承、定子和轉(zhuǎn)子通過熱傳導傳至各個部件,以及電主軸零部(bù)件與空氣和冷卻水(shuǐ)等介質之(zhī)間通過對流換熱(rè)散出是守恒的。對於熱傳導,根(gēn)據(jù)傅裏(lǐ)葉定律得,傳導熱通量(liàng)與溫度梯度間的關係為

圖 6 電主軸溫升測(cè)試裝置

2.3 溫度場模型及其優化(huà)仿真分析

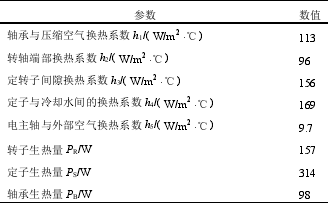

本文針對 170SD30-SY 電主(zhǔ)軸,考慮電動機(jī)和軸承發熱(rè)利用三維模型進行仿真分析(xī)。在(zài)保證計(jì)算(suàn)精度的前提(tí)下,將一對角接觸球軸承、轉子、定子等簡化後裝配在主軸上,忽略所有的螺釘、通氣(qì)孔、通油(yóu)孔及其一些細小結構,建立電主軸的溫升預測模型。為了與傳統建(jiàn)模方法對比分析,還采用傳(chuán)統經驗(yàn)公式計算(suàn)獲得電主軸內部換熱(rè)係數。計(jì)算中假設電主軸運行條件:①環境溫度23 ℃;② 油-氣潤滑係統潤滑油采用(yòng) 32 號汽輪機油,壓縮空(kōng)氣進口溫度 18 ℃,進口壓力 0.365 MPa;③水冷係統進水口溫度 20 ℃,冷卻水流量 0.32 m3/h;④ 空載轉速為 12 000 r/min。根據上述(shù)條件,獲得表 1 所示的用於溫度場仿真的換(huàn)熱係數(shù)。

表 1 溫度場仿真邊界條件

2.3.1 電主軸冷卻潤滑係(xì)統模型及仿真

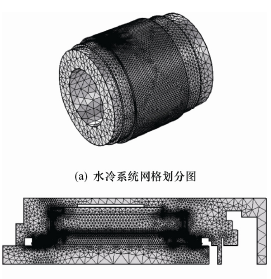

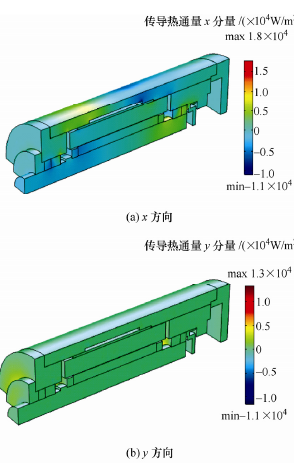

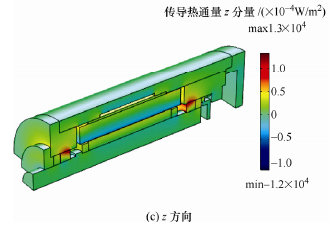

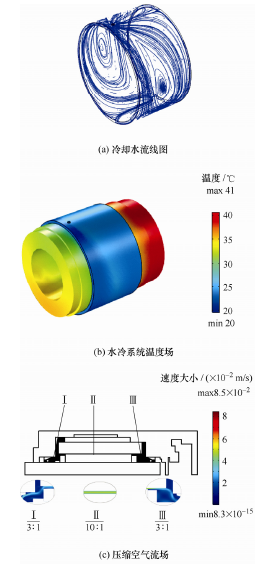

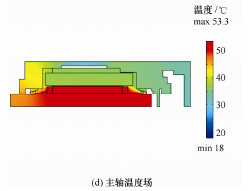

為(wéi)了分析電主軸的溫升狀(zhuàng)態,首先需要建立(lì)電主(zhǔ)軸定子水冷(lěng)係(xì)統模型及軸承油氣(qì)潤滑模型。由於電主軸(zhóu)內部結構較(jiào)複雜,為了簡化求解過(guò)程,對油(yóu)氣潤滑係統采用二維模型(xíng)仿真;簡化後的電主軸各部(bù)件大都為對稱的回轉體,因此,采用規則的四麵體 和 菱 形 進 行(háng) 較(jiào) 細 化 的 網 格 剖 分 , 圖 7 為170SD30-SY 電主軸內部冷卻潤滑係統模型網格剖分(fèn)圖(tú);將換熱係數作為溫度場(chǎng)預測的邊界條件加(jiā)載至模型可得出如圖 8 所示的電主軸 x、y 和 z 三個方向的傳導熱通量雲圖以及如圖 9 所示(shì)的水冷係統溫 度場和電主軸溫度場;將冷卻水及壓縮空氣的(de)參(cān)數加載至水冷係統模型和油氣潤滑係統模型可得出如(rú)圖 9a 所示的冷卻水流(liú)場,圖 9b 所示的水冷係統溫(wēn)度場,圖 9c 所示(shì)的壓縮空氣流場合和圖 9d 所(suǒ)示(shì)的主軸溫度場。

從圖 9 流場和溫度場(chǎng)可以看出,電主軸內部在冷卻水(shuǐ)及油氣潤滑(huá)的作用下,主軸外表麵及定子的溫(wēn)度下降(jiàng)明顯,但是轉(zhuǎn)子的溫度依然(rán)較(jiào)高,因此精確的溫度場預測對電主軸性能提(tí)高是必要的。

圖 7 170SD30-SY 電主軸內部冷(lěng)卻潤滑係統模型網格劃分圖

圖 8 電主軸傳導熱通量雲圖

圖 9 170SD30-SY 電主軸溫(wēn)度(dù)場

2.3.2 電主軸溫度場優化仿真

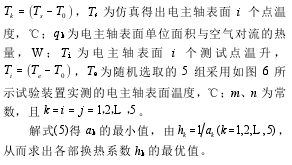

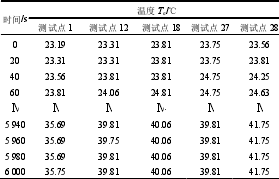

在傳統(tǒng)的電主軸熱模(mó)型中,電主軸各部位的(de)傳熱係數均采用經驗公式計算得到,但實際(jì)上,不同電主軸間(jiān)存在個體(tǐ)差異性,因此采用(yòng)經驗公式獲得的換(huàn)熱係數(shù)也會給預測模型(xíng)帶來(lái)誤差(chà)。本文利(lì)用實測溫升試驗數據,采用最小二乘法對(duì)換熱係數進行優(yōu)化,以此獲得電主軸的(de)溫升預測優(yōu)化模型。 溫度測試試驗過程如(rú)下:① 初始時,打開(kāi)水冷控製係統和油-氣(qì)潤滑控(kòng)製係統電源。將空氣壓縮(suō)機壓力調至 0.72 MPa,壓縮空氣(qì)進入軸承壓力調至0.365 MPa,進氣溫度 18 ℃,進水口溫度 20 ℃,流量 0.32 m3/h;② 在空氣壓力達到(dào) 0.72 MPa 時,打開電主軸測試係統,設(shè)置主軸轉速 12 000 r/min,空載運轉(zhuǎn)。考慮到主軸尺寸小(xiǎo),空間的(de)局限性問題,分別在電(diàn)主軸熱源位置,即前後軸承位置及兩軸承跨(kuà)距中間的定、轉子位(wèi)置布置共計 30 個溫度(dù)傳感器,傳感器位置布置示意圖如圖 6 所示;采用圖 6所示溫升測試裝置對電(diàn)主(zhǔ)軸各部位進(jìn)行溫(wēn)度(dù)測量,並運(yùn)用紅(hóng)外溫度測量儀(yí)測量軸頭溫度變(biàn)化。表 2 為(wéi)用於換熱(rè)係數優化的實測溫度樣本數據。

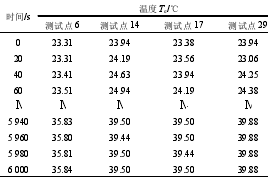

表 2 換熱係數優化實(shí)測溫(wēn)度樣(yàng)本數據(jù)

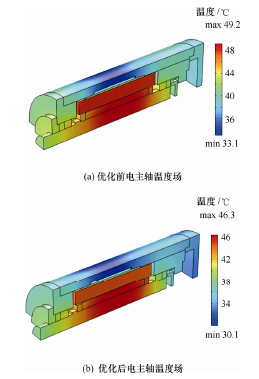

為更直觀地觀察電主軸(zhóu)溫(wēn)度場及節省計算時間,優化後的模型取三維模型的 1/4。圖(tú) 11 為換熱係(xì)數優化前後電主軸(zhóu)溫度場。比較圖(tú) 11a、圖 11b中電(diàn)主軸溫度場雲圖看出(chū),優化前後電主軸(zhóu)各部分溫(wēn)度有(yǒu)明顯(xiǎn)變化。

圖 11 電主軸(zhóu)瞬態溫度場雲圖

3、試驗驗證

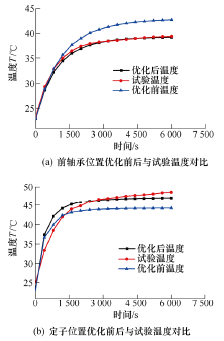

為(wéi)了驗證優(yōu)化後模型預測精度,選(xuǎn)取該組試驗數據中其他四組測試點溫度做(zuò)為預測模型檢驗數據,如(rú)表 3 所示(shì),並將對應測試點的電(diàn)主軸優化(huà)前(qián)後的仿真預測溫度數據(jù)分別與這四組實測數據對比,獲得圖 12 所示的電主軸關鍵部位優化前(qián)後(hòu)溫度與試驗(yàn)溫度對比圖,以檢測預測模型(xíng)的準確性。

表 3 預測模型檢驗溫度數據

圖 12 電主(zhǔ)軸關鍵部位(wèi)優(yōu)化前後仿真溫度(dù)與試驗溫度對比圖

從圖 12 可以得出,優化前預測的電主軸溫度場平均誤差為 2.71 ℃,相對誤差為 7.12%;優化後預測的電主軸(zhóu)溫度場平均誤差為 0.89 ℃,相對誤(wù)差為 2.34%。

4、結論

(1) 利用損耗試(shì)驗所測數據(jù)對電主軸溫度場進行預測,可顯著提高(gāo)電主軸溫升預測精度。

(2) 在對各換熱係數進行優化的基礎上對電(diàn)主軸溫度場進(jìn)行(háng)預測,優化後電主軸溫度場預測的平均誤差降低了(le) 1.82 ℃,相對誤差(chà)精度提高了 4.78%。

(3) 本文建立(lì)的電主軸溫升預(yù)測模型,可為(wéi)電主軸的溫升智(zhì)能控製提供依據。

來源:沈陽建築大學機械工程學院 沈陽建築大學(xué)高檔(dàng)石(shí)材數控加工裝備與(yǔ)技術(shù)國家地方聯合工程實驗室

投稿箱:

如果(guǒ)您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月(yuè) 新能源(yuán)汽車銷量情況

- 2024年10月 新(xīn)能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區(qū)金屬切削(xuē)機床產(chǎn)量數據

- 2024年10月(yuè) 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據