基於(yú) ANSYS Workbench櫜的滾絲機主軸(zhóu)優化設計

2017-8-9 來源:青島大學 機電工程學院山東青島 作者:陳洋 管殿柱(zhù) 焉兆超 魏代善

摘要:以生產高強度螺紋的(de)滾絲機主軸為研究對象,基於有限元理論,運用 SolidWorks建立滾絲機主軸三維模型,並采用有限元分析軟件 ANSYS Workbench對其在實際工況條件下進行(háng)靜力分析,從而得出主軸的應力分(fèn)布和變形情(qíng)況,並找到(dào)其應力薄弱環節。在(zài)此基礎上,以(yǐ)主軸的部(bù)分特征尺寸為設(shè)計變量,以實(shí)際強度和(hé)剛度條件作為約,以主軸質量最小為目標函數,進行(háng)主軸的特征尺寸優(yōu)化(huà)設計,並對優化後與優化前的主軸受力(lì)情況進行對比。結果表明,在滿足(zú)實(shí)際的強度和剛度條件下,主軸質量降低了5.1%。對優(yōu)化後主軸進行了模態分析,校核臨(lín)界轉速以(yǐ)避免主軸產生共振情況(kuàng),使得主(zhǔ)軸整體力學性能得到了提升(shēng),並降(jiàng)低了成本。

關鍵詞:主軸;ANSYS Workbench;優化設計;滾絲機

引(yǐn)言

生產高強度螺(luó)紋的滾(gǔn)絲機要求精度很(hěn)高,而其主軸結構是整套滾絲(sī)機設備的關鍵零(líng)件之一,主軸在實際高速旋轉工況下,若整(zhěng)體變形過大(dà)或發生共(gòng)振則會影響滾絲的(de)精度和效率,甚(shèn)至會(huì)威脅到生產製造的安全性。因此,在設計(jì)主軸時,有必(bì)要對其強(qiáng)度、剛度和臨界轉速進行校核。以往的工程師要麽運用經驗來對滾絲機(jī)主軸進行設計(jì),要麽通過標準機械設計(jì)方(fāng)法對滾絲機主軸進行強度和剛度的計算,都是依靠(kào)實(shí)際運行情況來進(jìn)行校核測試。近來(lái),隨著虛擬樣機技術的(de)發展,國內外從事機械設計行業的工(gōng)程師(shī)普(pǔ)遍采用(yòng)先進的有限元分析(xī)理論及相應的有限元分析軟件對設計的零件進行強度、剛度和臨(lín)界轉速的校核。因此,本文利用有限元分析(xī)軟(ruǎn)件 ANSYS Workbench對滾絲機主(zhǔ)軸的力學性能進行(háng)分析,並根據(jù)結果對主軸部分尺寸進行優化分析,使其在滿足實際工況(kuàng)條件下,提高整體(tǐ)力學性能,並降低主軸質量,從而降低成本。

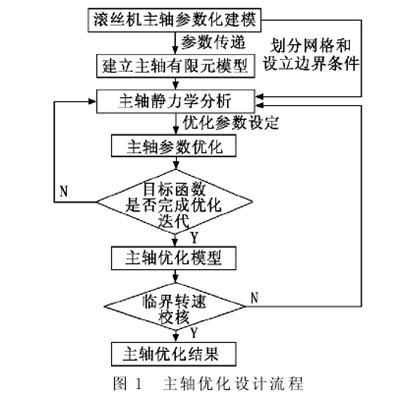

1 滾絲機主軸(zhóu)優化設計流程

在滾(gǔn)絲機主軸優化設計中(zhōng),首(shǒu)先通過三維建(jiàn)模軟件SolidWorks對現有主軸進(jìn)行參數化建模,然(rán)後導入ANSYS Workbench中建立有(yǒu)限元(yuán)模型,根據實際情況選定材(cái)料屬性並施加約束和載荷,從(cóng)而對主軸進行靜力學分析,根據分析(xī)結果,找到應力薄(báo)弱環節,選(xuǎn)擇主軸部(bù)分特征尺(chǐ)寸作為設計變量,以實際強度和剛度要求為約(yuē)束條件,以主軸質量最小為目標函數,對主軸進行優化分析。並將優化後結果與優化前結果進行(háng)對比,驗證優(yōu)化過程的正確(què)性。最後通過模態分析找出優化(huà)後主軸(zhóu)第一階固有頻率,並轉化為臨界轉速與主軸實(shí)際轉(zhuǎn)速對比,驗證(zhèng)其動態特性滿足不共振條件,從而實現滾絲機主軸的優化設計。主軸優(yōu)化設計(jì)流程如圖1所示。

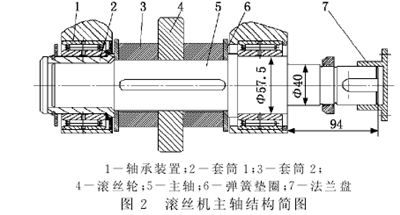

2 滾絲機(jī)主軸結構

目前,滾(gǔn)絲機已經廣(guǎng)泛應用於(yú)高強度螺紋的(de)製造,能製造出高強度、高精度、高硬度以及高表麵質量的螺(luó)紋聯接件。圖2為一種滾絲(sī)機主軸的結構簡圖。主軸(zhóu)兩端(duān)通過兩組軸承安裝在主(zhǔ)軸箱內,主軸軸承采用高精度角接觸軸承,能承受較大載荷,起徑向和軸向支撐作用。滾絲輪由(yóu)套筒限製(zhì)其軸向移(yí)動,在加工螺紋時,主(zhǔ)軸主要受到滾絲輪徑向反力、軸向扭矩以及較小的軸向力。主軸(zhóu)右端由傳動軸提供扭矩(jǔ)作為旋(xuán)轉動力。

3 滾絲機主軸(zhóu)的有限元分析

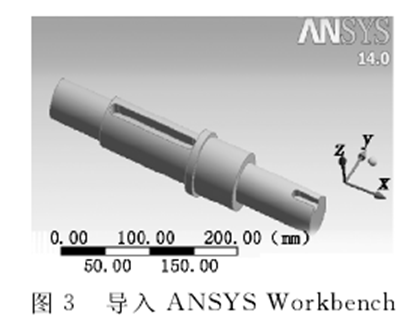

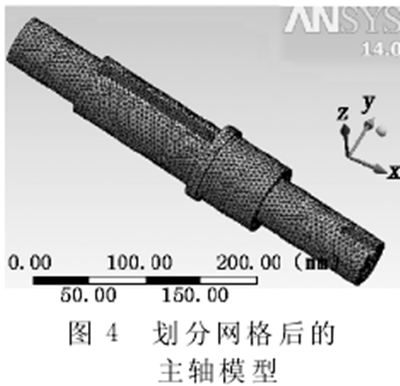

利用三(sān)維建模軟件 SolidWorks對滾絲機(jī)主軸進行參數化建模,考慮到主軸上的倒角、圓角等對(duì)最終的有限元分析結(jié)果影響不大,但會嚴重降低主軸(zhóu)的靜力學分(fèn)析 效 率,因(yīn) 此,對其進行(háng)了 簡化處理。 利 用SolidWorks完成主(zhǔ)軸的建(jiàn) 模後,利 用 SolidWorks與ANSYS Workbench之間的無縫銜接將其直接導入到ANSYS Workbench,導入 後 的 模 型 如 圖 3 所(suǒ) 示。ANSYS Workbench向用戶提供了功能全麵的網格劃分工具和多種網格劃分方法(fǎ)。若網格尺寸過小,雖然會增加有限元結果的(de)精度,但會加大算機的負(fù)擔,使效率(lǜ)變慢;若網格尺寸過大,則會造成運行結果不準確甚至結果不收(shōu)斂。本文采用默認的四麵體單元進行(háng)自由網格劃分,設置單元尺(chǐ)寸為(wéi)4mm。劃分網格(gé)後的主軸模型如圖4所(suǒ),共有75469個單元、109530個節點

3.1 添加材(cái)料屬性

本文中滾絲機主(zhǔ)軸材料(liào)采用 40Cr,淬火處理,屈(qū)服強度σs=785 MPa,彈性模量E=2.1×105 MPa,泊(bó)鬆比(bǐ)ε=0.3,密(mì)度ρ=7 850kg/m3。

3.2 設置(zhì)約束和載(zǎi)荷(hé)

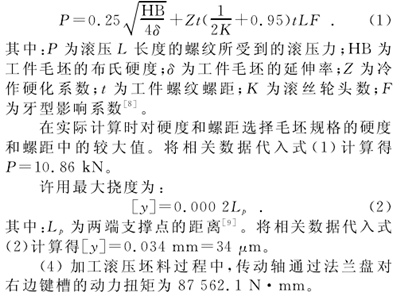

約束和載荷施加的不同會(huì)導致不同的有(yǒu)限元分析(xī)結果,要想保證(zhèng)計算結果的準確(què)性,應盡量按照實際工況來施加。本文中主軸的加載位置有以下4處:(1)在左側與滾絲輪連接的(de)鍵(jiàn)槽處施加(jiā)固定約束(Fixed Support)。(2)左側軸承(chéng)采用圓柱約束(Cylindrical Support)提供徑向支撐(chēng),右側軸承采用圓柱約束(Cylindrical Support)提供軸向(xiàng)和徑向支撐。(3)在滾絲輪勻速進給加工過程中,兩端推杆提供的進給推力和滾絲輪對主軸的徑向反力是一對平衡力(lì)。而實際中滾絲輪對主軸的壓力很複雜,此時可簡化為沿軸線(xiàn)方向的線性均勻載荷 P:

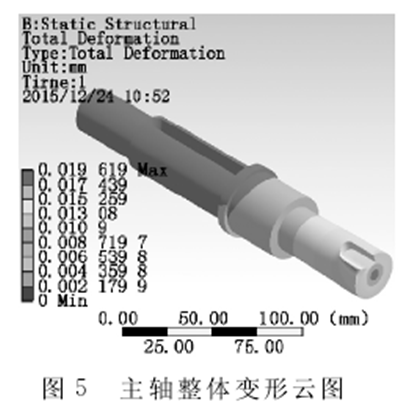

3.3 分析結果(guǒ)

主軸有限元靜力(lì)分析結果如(rú)圖5和圖6所示。由圖5可知,主軸整體變形最大值為19.6μm,小(xiǎo)於許用最大撓度,滿足主軸撓度要求。由圖6可知,主軸最大等(děng)效應力為275.05 MPa,而40Cr材料的屈服強度為(wéi)785 MPa,可知其(qí)安全係數 為 2.85,此時 滿 足強度條(tiáo)件,並具有一定的優化空間。

4 主軸結構優化

根據(jù)主軸整體變形雲圖和(hé)應力雲(yún)圖可知,主軸的變形和應力最大處(chù)均處於右端(duān)鍵槽所在軸端,故確定主軸右端兩階梯軸直徑(jìng)d1、d2和右端鍵槽所(suǒ)在軸長l作為設 計 變 量,取 安 全 係 數 為 =3,即(jí) 以 應 力 小(xiǎo) 於261.7 MPa和(hé)最大形變小於34μm 作為約束條件,以主軸質量最小為目標函數。其優化模型如下:

4.1 優化(huà)結果

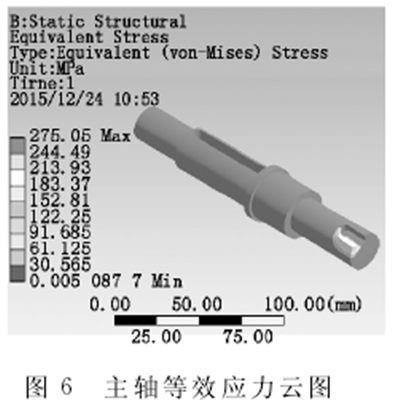

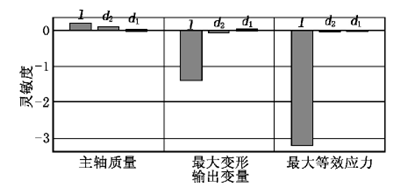

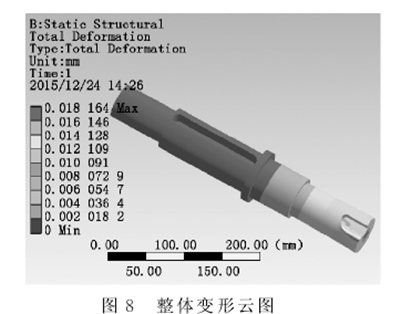

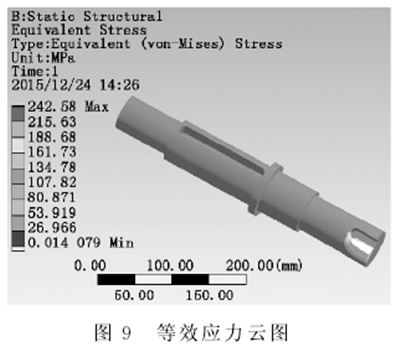

在 ANSYS Workbench設計模塊中,設置好相應輸入參數後,點擊 Preview 和 Update按鈕,係統會自動生(shēng)成一組設計點,並對其(qí)進行迭(dié)代(dài)求解(jiě)。同時(shí),進行參數靈敏度析,結果如圖7所示。由圖7可知,右端軸長度對應力和最大變形影響較大。選取零階方法(fǎ)進行優化(huà),最終可(kě)得出若幹(gàn)個備選方案。此時,選(xuǎn)擇較優方案為最終方案,並(bìng)進行圓整(zhěng),即d1=41.5md2=50mm,l=87.8mm 時,主軸滿足(zú)強度和剛度條件且(qiě)質量最小。4.2 優化前後主軸性能比較通過對滾絲機主軸部分(fèn)參數優化設計,在滿足實(shí)際強度和(hé)剛度條件下,降低了主軸的質量,提高(gāo)了主軸的力(lì)學性能,優化後的整體變形雲圖和(hé)等效應力雲圖如圖8、圖9所示。由圖8可知,優化(huà)後主軸整體變形為18.2μm,比優化前降低了(le)1.4μm。由圖9可知,優化後主軸最大等效應(yīng)力為242.58MPa,比優化前降低了32.47MPa。優化後(hòu)主軸質量為(wéi)4.06kg,比優(yōu)化前4.28kg減少了0.22kg,即降低了5.1%。

圖7 參數靈敏度(dù)分析5主軸臨界轉(zhuǎn)速校核上述優化分析過程僅進行了靜力分析

5 主軸臨界轉速校

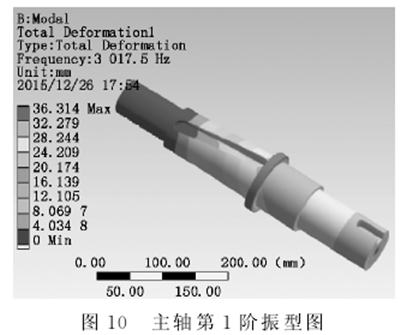

上述優化分析(xī)過程僅進行了靜力分析,對於(yú)主軸,其動態性能(néng)也很重要(yào)。由於主軸第1階固(gù)有頻率最小,故可以隻求第1階固有頻率對應的臨界轉速與實際轉速比(bǐ)較來進行校核。通過 ANSYS Workbench對優化後主軸進行模態分析,得出主軸的第1階固有頻率為3 017.5Hz,其振型圖如圖10所示。有(yǒu)頻率與臨界轉速之間的關係(xì)為:n=60f . (3)其(qí)中:n為臨界轉速,r/min;f 為固(gù)有頻率,Hz。由式(3)得主軸的第1階固(gù)有頻率對(duì)應的臨界(jiè)轉速為181 050r/min,而滾絲機主軸的最高轉速為600r/min,遠小(xiǎo)於該臨界轉速,因此主軸在正常工作時不會產生共振,具有很好的動態性(xìng)能。

6 結論(lùn)

本文運用參數化建(jiàn)模和(hé)優化方法,在不改(gǎi)變與滾絲 輪 等 機 構 配(pèi) 合(hé) 的 前 提 下,運 用 SolidWorks 和ANSYS Workbench軟件,對滾絲機主軸部分(fèn)特征參數進行優化(huà)設計。通過分析比較優化前後主軸整體變形和應力結果,得出優化後主軸(zhóu)在滿足實際工況要求的條件下,質 量減少了 5.1%,提高了主軸(zhóu)的力(lì) 學 性能;並對其進行了臨界轉速校核,從(cóng)而驗證了(le)該設計的正確性,實現(xiàn)了該滾絲機(jī)主軸(zhóu)的優(yōu)化設計,並為其他高強(qiáng)度滾絲機主(zhǔ)軸的優化提供(gòng)了參考依據。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎車(chē))產(chǎn)量數據