滾珠(zhū)絲杠的靜壓結構改造及其流場數值模擬分(fèn)析

2017-7-21 來源(yuán):北京工業(yè)大學機械工程與應用電(diàn)子技術學院 作者(zhě):塗承媛 邢歡歡 王(wáng)新華 李迎超 孫 肖

摘 要: 為了提高廢舊機床的加工精度,提出在現有絲杠的基礎上利(lì)用注塑成型技術實現靜壓絲杠副的(de)成型方(fāng)法。基於液體靜壓向心軸承的設計理論,設計了靜壓螺母的關鍵結構參數。運用 Pro/E 三(sān)維成型技術建立了靜壓絲杠(gàng)副三維模型,並采用 Flo EFD 流體分析軟件對靜壓絲杠螺母的內部流場進行仿真分析,得出了不同負(fù)載壓力下靜壓腔、封(fēng)油(yóu)邊和回(huí)油槽內(nèi)液體壓力分布以及絲杠受到的液壓作用力。分析表明: 靜(jìng)壓腔內液體壓力分布均勻; 在負載作用下,液體靜壓螺母內部上方靜壓腔內液體(tǐ)壓力大於下方靜壓腔內液體的壓力; 絲杠表麵受到均勻的液體作用力、絲杠與(yǔ)螺母之間通過均勻的油膜間接接觸。因此,應用油膜的均化誤差效應可以降低絲杠(gàng)表麵精度的要求。

關鍵詞: 滾珠絲杠; 液體靜壓絲杠; 改造; CFD; 流場分析

0.引言

隨著科技的發展,機床加工精度、自動化(huà)及信息化水平的不斷提高,機(jī)床更新換代速度不斷加快,導致機床廢棄量(liàng)不斷(duàn)增加。資料顯示,我國役齡 10 年以上的舊機床(chuáng)超過 200 萬(wàn)台,80% 的在役工程機械超過保(bǎo)質[1]; 隨著客戶對機床加工精度、自動化及信息化水平等性能要求的提高,僅僅將退役機床恢複精度已不(bú)能滿足客戶(hù)需求,因而(ér),通過各類高新技術對再製造機床功能及性能進行提升具有重大(dà)意(yì)義[2]。目前,機(jī)床(chuáng)再製造在國外已成為(wéi)一個新興產業,例如,MTB 公司將一台普通機床再製造為 5 個軸均由數控(kòng)係統控製的機床; TMB 公司去掉了原機床用來完成擴程運動的整(zhěng)個機械傳動係統,在搖臂軸上安裝一個扭矩電機直接控製上/下衝程運動,實現了上下衝程過程中的獨立(lì)的進給(gěi)率[3]。從(cóng)而體現出機床的精化改造與傳統改造(zào)的本質區別(bié): 充分運用動靜壓(yā)技術、電主軸技術、機床複合化技術、現代傳感(gǎn)技術以及先進的製造技術、製造方(fāng)法提(tí)高廢舊機床的加工精(jīng)度,使改造後的(de)機床功能更強、性能(néng)指標更優,實現資源循環利用和已有(yǒu)機床跨越式提升。普通廢舊機床的進給部件一般采用滑動導軌與滾珠絲杠,然(rán)而,滾珠絲杠存在承載能力較低、加工成本高(gāo)、不能自鎖等缺(quē)點。與滾珠絲杠相比,液體靜壓絲杠螺母具有摩擦阻(zǔ)力小; 使用壽命(mìng)長,能長期保持精度; 傳(chuán)動精度高,絲杠與螺母無空程間隙,重複定位精度高; 傳動平穩; 低速傳動不爬行等優點[4]。為改善廢舊機床的工作特性,提高加工精度,對廢(fèi)舊機床進行再製造與工作特性分析具(jù)有重大意義。

1.液體靜壓(yā)絲(sī)杠副的(de)結構與工作原理

流體薄膜潤滑(huá)[5,6]是通過完整的流(liú)體薄膜將兩運動表麵完全隔離,從而起到減少摩擦作用的一種潤滑技(jì)術。結合流體靜壓潤滑技術與液壓氣動技術設(shè)計的靜壓軸承、靜壓導軌等部件在各種精密機械、儀器儀表中得到了廣泛的應用。在 Wil-liam W. Pflager[7]的(de)專利中(zhōng)提及了一種改進型流體靜壓絲杠螺母組件,但是該方(fāng)法對於以原有絲杠為基礎加工製造靜壓螺母(mǔ)的成(chéng)本比較高,並且很難實現規模化生產。因此,提出了一種基於現有絲杠利(lì)用注塑成型技術實現(xiàn)靜壓絲杠(gàng)副的成型方法,該方法具有(yǒu)加工工藝簡單等特點,能夠加工與任意絲杠配合的靜壓螺母(mǔ),簡化了在現有絲杠基礎(chǔ)上螺母螺紋的加工工藝。

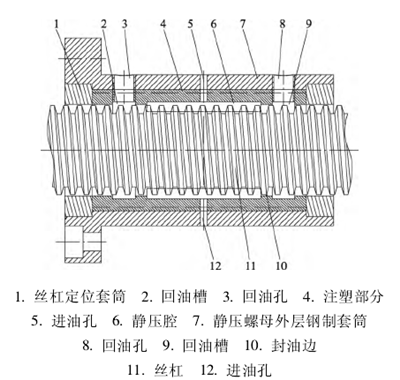

液(yè)體靜壓絲杠副由靜壓螺母(mǔ)、絲杠、節流器、供油係統、潤滑油 5 部分組成[8,9]。靜壓螺母內(nèi)含有靜壓腔、回油槽、封油邊、進出油口等結構。靜壓腔和封油邊的尺寸(cùn)決定(dìng)了靜壓絲杠副的承載能力; 封油邊和軸徑之間的間(jiān)隙很小,限(xiàn)製靜壓腔內(nèi)液壓油(yóu)的外流,起 “憋壓” 作(zuò)用,以(yǐ)保證流入靜壓腔內液(yè)壓油的壓力平穩(wěn); 封油邊處螺紋與絲杠螺紋相互(hù)齧合實現(xiàn)絲杠與螺母運動的(de)相互傳遞,螺母螺紋與絲杠(gàng)螺紋的齧合度決定了靜(jìng)壓絲(sī)杠的傳動精度。運用注塑成型(xíng)技術加(jiā)工螺(luó)母內腔(qiāng)的螺紋與直接車削(xuē)螺母內螺紋具有配合誤差低、加工誤差低、加工工藝簡單、成本低等優點(diǎn)。

靜壓絲杠螺母加工步驟:

1) 按設計要(yào)求加工螺母套筒;

2) 以經過簡單修複處理的廢(fèi)舊絲杠作為靜壓絲杠(gàng)副的型(xíng)芯,選擇高強度自潤滑的耐磨塗(tú)層材料作為注塑材料,加工注塑(sù)出具有與原絲杠完全齧合螺紋的螺母內腔;

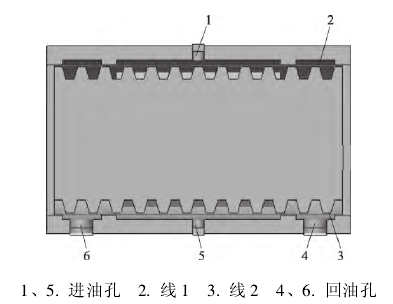

3) 按照結構參數加工靜壓(yā)螺母的靜壓腔(qiāng)、回油槽、封油邊、進出油口等結構。靜壓絲杠副的結構如圖 1 所示。

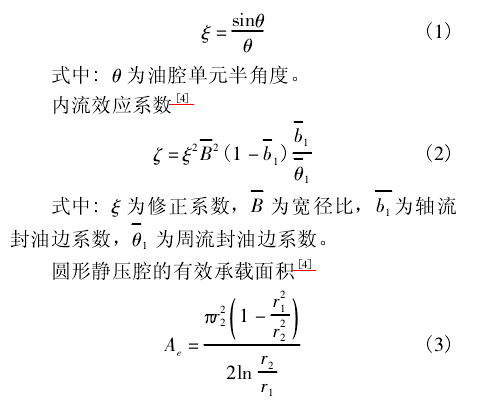

根(gēn)據已知絲杠的結構參數設計靜壓螺母的內腔結構,包括靜壓腔、封油邊以及進、出油孔的尺寸等。參(cān)考靜(jìng)壓向心軸承的設計理(lǐ)論,確定靜壓絲杠螺母的(de)關鍵結構參數: 靜壓腔單元角度 2θ、靜壓腔深(shēn)度(dù) r2- r1、螺母(mǔ)寬度 B 等。

油膜厚度不均勻修正係數[4]

圖 1 靜壓(yā)絲杠副結構圖

2.計算模型與仿(fǎng)真(zhēn)方法

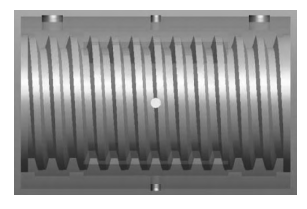

設計靜(jìng)壓螺母的關鍵在於設計合理的靜壓腔和封油邊,靜壓腔的作(zuò)用是擴大有效承載麵積(jī)並減小摩擦麵積,圍繞靜壓腔的凸邊(biān)稱之為封油邊。壓力油經過節流器產生一定的壓力降後流入油腔(qiāng),再經過油腔四周的封油(yóu)邊之(zhī)後流到周向回油槽,最後經液(yè)壓回路(lù)回流到油箱。為了分析靜壓腔、封油邊以及(jí)回油槽內部流場特性(xìng),將靜壓絲杠副簡化為如圖 2 所示的模型。

圖 2 靜壓絲杠副模型(xíng)

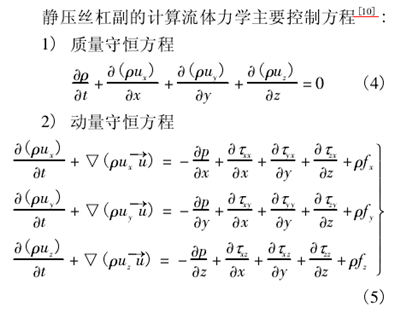

.

.

采用 Flo EFD 流體力學分析軟件對靜壓(yā)絲杠副(fù)進行數值計算,模擬過程的基本設(shè)置: 選用 inter-nal 分析類型; 根據所建係統模型的內(nèi)部封閉流(liú)道自動劃分網(wǎng)格; 最小流動通道值設置為 0. 8 mm;以油作為工作流體,流體設(shè)置為不可壓(yā)縮流動流體; 不考慮固體內部(bù)的導熱情況,采(cǎi)用(yòng) adiabaticwall 定義壁麵為完全絕熱; 邊界條件定義(yì)為(wéi)質量流入口條件和環境壓力出口條件。

3.計算結果(guǒ)與分析

3. 1 靜壓(yā)螺(luó)母腔內流場壓力(lì)分布

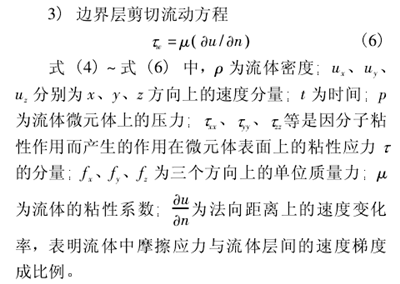

以圖(tú) 2 所示三維結(jié)構作為靜壓絲杠副的流體分析模型,初始化邊界條件定義為入口質量流為0. 5 kg / s、出口壓力為環境壓力(lì) 0. 1 MPa,對靜(jìng)壓絲杠副的內部流場特性進行分析。圖 3 所示為靜壓(yā)絲杠副受到液壓油作用(yòng)時不同方向絲杠表麵受到的壓力分布雲圖,可以看出:在進油口(kǒu)處絲杠(gàng)受到的壓(yā)力相對較(jiào)大; 在螺母的靜壓腔和(hé)封油邊處受到的壓力基本相同,並且比較穩定,沒有出現壓力急劇變化的現象(xiàng); 在回油(yóu)槽處受到(dào)的壓力相對較(jiào)小。

圖 3 靜壓絲杠副內絲杠表麵雲圖

圖(tú) 4 所(suǒ)示為靜壓絲杠副不同方向(xiàng)腔內(nèi)流體(tǐ)與螺母內壁接觸處壓力分布雲圖(tú),可以看出: 液壓油與(yǔ)螺母內壁接觸完整,即沒有出現絲杠螺紋與螺母螺紋直接接觸而無液壓油(yóu)的現象(xiàng); 液壓油的壓力分布均勻,靜壓腔和封油邊處壓力高於回油槽處壓(yā)力,回油孔處壓力值最低且壓力值基本等於環境壓力,這與初始設置是相符合的。

3. 2 不同壓力下(xià)靜壓絲杠副的(de)特(tè)性分析

絲杠在機床中的作用是將旋轉運(yùn)動轉化為直線運動。絲杠以一端固定、另一端(duān)支承的方式安裝(zhuāng)時,固(gù)定端軸承同時承受軸向力和徑向力,支承端隻承受徑向力(lì),而且能(néng)作微量(liàng)的(de)軸向浮動,可(kě)以避免或(huò)減(jiǎn)少絲杠因自重(chóng)而出現的(de)彎(wān)曲。因此,

圖 4 螺母腔內流體表麵雲圖

不考慮螺母內絲杠的彎曲(qǔ)變形。通過仿(fǎng)真結果比較空載和(hé)負載下(xià)靜壓絲杠副的靜壓腔、封油(yóu)邊內壓力分布(bù)。

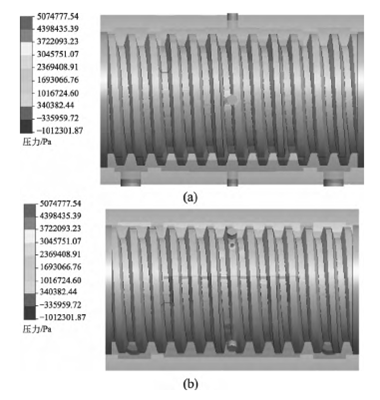

3. 2. 1 靜壓腔、封油邊內壓力分布

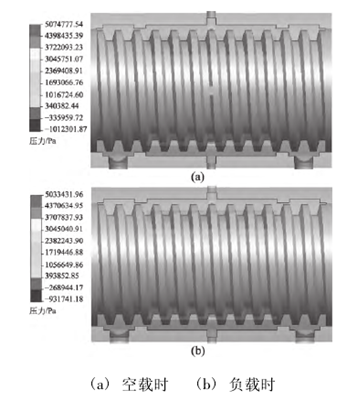

通過分(fèn)析(xī)對比不同(tóng)載荷壓力下靜壓絲杠副的仿真結果,從而了解靜壓絲杠的結構(gòu)特性。圖 5a所示為空載時靜壓絲杠螺母(mǔ)的靜壓腔內(nèi)壓力分布雲(yún)圖,圖 5b 負載時靜壓腔(qiāng)內壓力分布(bù)雲圖。從(cóng)圖5a 可以看出,上、下靜壓腔內壓力大小相同,在空載時靜壓腔內壓力平衡,絲杠處於穩定(dìng)狀態。從圖 5b 可以看(kàn)出,上、下靜壓腔內壓力大小不相同(tóng),上油(yóu)腔的壓力大於下油腔(qiāng)的壓力,這是因為螺母受到負載作用時會向下(xià)偏移(yí),然而絲(sī)杠是固定的,這樣使得上靜壓腔的(de)體積減小,絲杠與螺(luó)母之間(jiān)的(de)液(yè)壓油的(de)剛度不(bú)是無窮(qióng)大的,因此上靜壓腔內的液壓油會產生微量的壓(yā)縮,液壓油的壓力增加用以抵抗增加的負載作(zuò)用力; 與此同時,下靜壓腔的(de)體積增大,下靜壓腔內液壓油的壓力不(bú)變或者有微弱的減小,使靜壓螺母在新的(de)位置到達受力平衡,此時靜壓螺母腔內液壓(yā)油的壓力也(yě)達到新的平衡,即此(cǐ)時上靜壓腔內液壓油壓力大於下靜壓腔內液壓油的壓力(lì)。

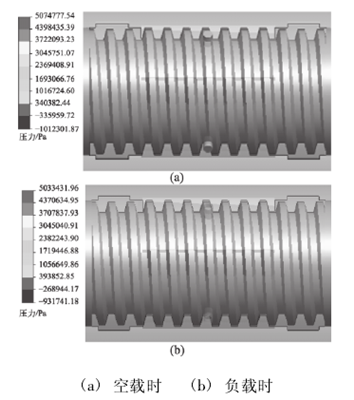

圖 5 中壓力腔(qiāng)內壓力分布均勻,隻有在(zài)進油孔處出現壓力(lì)集中現象。在螺紋周圍沒有出現(xiàn)流體壓力集中的現象,驗證了液壓油膜具有均化誤差的作用,可(kě)以(yǐ)忽略絲杠的微小誤差。靜壓絲杠的封油邊是由(yóu)螺母與絲杠(gàng)相互齧合的螺紋間隙形成的,該處螺紋主要有兩個(gè)作用:一是作為傳動介質在絲杠轉動時實現螺母的移動;二是作為螺紋齧合處封(fēng)油邊,限製液壓油的外流,起到 “憋壓”的作用。圖 6a 所示為空載時封油邊內(nèi)壓力分布(bù)雲(yún)圖(tú),圖 6b 所示為負載時封油邊內壓力分(fèn)布(bù)雲圖。

圖(tú) 5 靜壓絲杠的靜壓腔(qiāng)內壓力(lì)分布雲(yún)圖

圖 6 封油邊內壓力分布雲圖

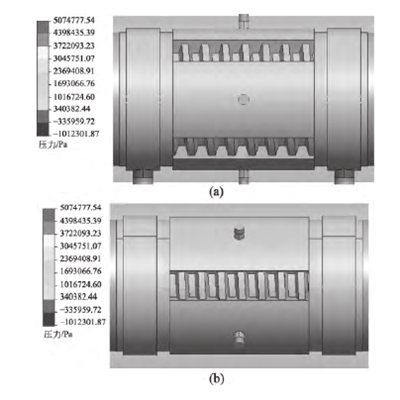

3. 2. 2 靜(jìng)壓螺母腔內流體流向分(fèn)布

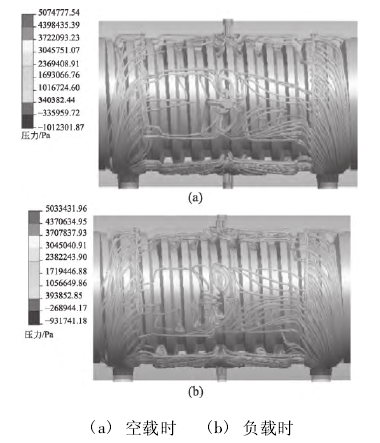

圖 7a 所示為空載時靜壓絲杠副內腔流體的跡線圖,圖 7b 所示為負載下靜壓(yā)絲杠副內腔流體的跡線圖。從圖中可(kě)以看出,進油孔、靜壓腔內液壓油的壓力高,回油槽裏的液(yè)壓油的(de)壓力(lì)低,有利(lì)於由進油孔進入的液壓油從回油孔流回油路係統。在兩個靜壓腔之間的封(fēng)油(yóu)邊內有極(jí)少部分(fèn)液壓油流過,即在封油邊內形成(chéng)了液壓油膜,絲杠螺紋(wén)與螺母螺紋之間(jiān)的油膜支(zhī)承(chéng)減小(xiǎo)了摩擦力(lì)。圖 7a、圖(tú) 7b 不同之處在於(yú): 圖(tú) 7a 中上(shàng)下靜壓腔內流體壓力相同; 圖 7b 中下(xià)方靜壓腔的流體壓力小於上方靜壓腔內(nèi)流(liú)體的壓力(lì),這是因為靜(jìng)壓絲(sī)杠在承受(shòu)負載時螺母向下微量偏移使上方靜壓腔(qiāng)的體積減(jiǎn)小、下方靜(jìng)壓腔的體積增(zēng)大,上方靜壓腔內液壓油的壓力大(dà)於(yú)下方(fāng)靜壓腔內液壓油的(de)壓力。

圖 7 靜壓絲杠內腔流體的跡線圖

3. 2. 3 不同負載下靜壓(yā)螺母(mǔ)腔內壓(yā)力

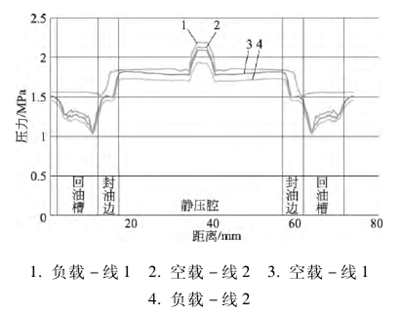

在給定進出口(kǒu)壓力邊界條件下,靜壓絲杠(gàng)副腔內的液壓油(yóu)壓力分(fèn)布與負(fù)載(zǎi)大小有關,負載越大,上方靜壓腔與下方靜壓腔內液體壓力值的差越大。圖 8 所示為靜(jìng)壓絲杠的剖視圖,線 1、2 均是在絲杠左側密封處至右側密封處的連線且不與絲杠和螺(luó)母接(jiē)觸,用 Flo EFD 軟件計算(suàn)這兩條線上各點處(chù)的液壓油壓力,得出圖 9 所示的(de)壓力分布曲線。從圖 9 中可以看出,靜(jìng)壓(yā)螺(luó)母內液體(tǐ)壓力值以進油孔為中心對稱分布,液壓(yā)油壓力(lì)以進油孔為中心向兩端逐(zhú)級遞減; 液體壓(yā)力值最低點出現在(zài)回油槽內,回油槽內液體壓力波動較大(dà),液體壓力值在封油邊迅速減小,靜壓腔內壓力(lì)值基(jī)本處於平穩狀態。空載時,線 1、線 2 處液壓(yā)油的壓力曲線基本重合,線 1、線 2 處液(yè)壓(yā)油(yóu)的壓(yā)力基本相同,靜壓腔(qiāng)的液體壓(yā)力(lì)值(zhí)穩定在 1. 8 MPa 左右,回油槽液體壓力最小值在(zài) 1 MPa 左右; 有(yǒu)負載時,線 1 處液壓油的壓力大於線 2 處液壓油壓力,並且線 1 處液壓油壓力大於無負載下相對應(yīng)位置的液體壓力值; 線 1 與線(xiàn) 2 處液體壓力(lì)曲線趨(qū)勢略有不同,在回油槽內線 1 處液體壓力穩定在1. 6 MPa 左右,而線 2 處波動較大,因為線 1 處距離回油孔較遠,上方靜壓腔內(nèi)液壓油經周向封油邊進入回油槽,剛進(jìn)入回油槽的液壓油因距離回油孔較遠,液(yè)壓油壓力降低得較慢,並且回油槽內存在壓力差有利於液壓油的回(huí)流。

圖 8 靜壓絲杠剖視(shì)圖

圖 9 不同負載下靜壓螺(luó)母(mǔ)腔內液體壓力分布曲線

4.結論(lùn)

1) 基於廢舊機床的再製造理論提出(chū)了一種將滾珠絲杠副改(gǎi)造成液體靜壓絲杠螺母副的方法,並(bìng)運用靜壓向心軸承的計算公式,建(jiàn)立了靜壓絲杠螺母副(fù)的三維模型。以絲杠為型芯注塑螺母內螺紋,然後車削加工靜壓腔(qiāng)等內(nèi)部結構的方(fāng)法加工螺母,該成型方法簡單,資源利用率高。、

2) 靜壓螺母的靜壓(yā)腔內液壓油(yóu)壓力(lì)分布均勻; 在封油邊內,液壓油壓力由靜壓(yā)腔至(zhì)回油(yóu)槽方向遞減(jiǎn); 靜壓螺母腔內液壓油壓力以進油孔為中心左右對稱分布; 靜壓螺母與絲杠之間通過液壓油膜間接接觸,因此,可以利用油膜的誤差均化效應降低絲杠的表麵粗糙度要求。

3) 在負載作用下,靜壓絲杠螺母內液體壓力特性良好,油膜完整,並沒有出現螺母螺紋與絲杠螺紋直接接觸的情況,螺母偏移量小; 運用螺母微小的(de)偏移量調整上、下靜壓(yā)腔內液體壓力,使其處於新的穩定狀態。

投稿箱:

如果您有機床行業(yè)、企業相關新聞(wén)稿件發表,或進行資訊(xùn)合作,歡(huān)迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新聞(wén)稿件發表,或進行資訊(xùn)合作,歡(huān)迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床(chuáng)產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床產量數據(jù)

- 2024年10月(yuè) 金屬(shǔ)切(qiē)削機床產量數據(jù)

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據(jù)

- 2028年(nián)8月 基本型乘用車(轎車)產量數據(jù)

博文選萃

| 更(gèng)多

- 機械加工過程圖示

- 判斷一台加工中心精(jīng)度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和(hé)數(shù)控機床何去何從?

- 中(zhōng)國的(de)技術工(gōng)人都去哪裏了?

- 機械老板做了十多年(nián),為何還(hái)是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉(bì)才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製(zhì)造業的騰飛,要從機床

- 一文搞(gǎo)懂(dǒng)數控(kòng)車床加工刀具補償功能(néng)

- 車床鑽孔攻(gōng)螺紋加工(gōng)方法及工裝設計

- 傳統鑽削與螺旋銑孔(kǒng)加工工藝的區別