摘要(yào):針對風(fēng)電(diàn)專用機床(chuáng)的(de)主軸在工作過程(chéng)中具有同時受力與發熱影響的特點,研(yán)究了熱-力耦合效應對主軸振動的影響(xiǎng).在研究數控機床主軸工作過程中熱-力耦合機理的基礎上,提出(chū)通過有限(xiàn)元仿真和溫度場實驗相結合的新方(fāng)法建立主軸熱-力耦合振動(dòng)模型.以(yǐ)一種用(yòng)於(yú)風力發電機葉輪製造的數控機床為研究(jiū)對象,針對所建立的主軸熱-力耦合振動模型,分別進行(háng)熱-力耦合振動瞬態分析和穩態分析.研究結(jié)果表明:在風電專用機(jī)床主(zhǔ)軸達到(dào)熱穩態之前,由於主軸的熱能不斷地轉化為(wéi)機(jī)械(xiè)能,從而使得主軸的振幅(fú)變大,並且最大增幅可達13.47%.研(yán)究熱-力耦合(hé)效應對主(zhǔ)軸振動的影響,為數控機床(chuáng)主軸的多目標優(yōu)化設計提供了重要的理論依據.

關鍵詞:風電葉輪;主(zhǔ)軸;振(zhèn)動;溫度場;熱-力耦合

隨(suí)著我國采礦業、大型能源設備、水(shuǐ)電風電等產業的蓬勃發展,對複雜零件的加工需求日益增加,數控機床隨之得到了更為(wéi)廣闊的發展空間[1].主軸(zhóu)作為數控機床的重要(yào)組成(chéng)部件,其熱動態性能對整機的加工精度影(yǐng)響很大,是機(jī)床設計領域和學術(shù)界研究(jiū)的熱點問(wèn)題[2].文獻[3]建立一種高速機床主軸的熱態特性與動力學特性耦合的(de)模(mó)型,並分析熱誘導預緊力對主軸動態性能(néng)的影響規律;文獻[4]為(wéi)了研(yán)究機床主軸係統在(zài)高速運轉情況下的動態性能變化,建立一種主軸-軸承(chéng)係(xì)統的熱-力(lì)耦合(hé)模型;文獻[5]建立機床主軸的熱瞬(shùn)態傳熱學的本構方程,分析主軸溫度場的變化過程,為主軸減(jiǎn)少發熱和結構優(yōu)化提供理論依據.文獻[6]采用有限元法對機床主軸在熱(rè)載(zǎi)荷作用下的溫度場和熱變(biàn)形進行動態模擬,並根據模(mó)擬結果選擇關鍵(jiàn)點建(jiàn)立了魯棒性較好的熱變形預(yù)測模型.然而(ér),數控(kòng)機床主軸的工作過(guò)程較為複雜(zá),在工件加工過程中會發生振動,同時會產生熱量,進而影響到主(zhǔ)軸的溫度場分布,溫度場(chǎng)的變化會影響到結構(gòu)的動態性能,導致主軸的振動是(shì)一個熱-力(lì)耦合問題.綜上所述,當前關於機床主軸振動(dòng)分析(xī)大多局限於結構場,忽略(luè)了加工(gōng)過程中主軸熱(rè)-力耦合效應(yīng)對振動的影響(xiǎng),難以全麵反映主軸的振動性能.為(wéi)了解決上述問題,本文以(yǐ)一種專門用於風力發電機葉輪(lún)製造的數控機床的主軸為研究對象,探索熱-力耦合機理與效應(yīng),分別進(jìn)行熱-力耦合振動瞬態分析和穩態分析,探(tàn)索(suǒ)主(zhǔ)軸(zhóu)的熱-力耦合效(xiào)應與振(zhèn)動之(zhī)間的關係,進而(ér)為主軸的(de)熱-力耦合優化(huà)設計提供(gòng)理論依據.

1 、主軸熱-力耦(ǒu)合(hé)振動分析方法

本文研究的風電專用數控機(jī)床(chuáng)整機中,主(zhǔ)軸嵌套在方滑枕(zhěn)內(nèi)部,由於該機(jī)床主要用於實現風力發電(diàn)機葉輪零件的(de)高效精密加工,加工過程中主軸(zhóu)受力和發熱較大,因(yīn)此,該主軸須具備(bèi)較強的(de)抗振性,本文以之作為研究(jiū)對象,分析(xī)主(zhǔ)軸熱-力(lì)耦合效應對振動的影響.

1.1 主軸(zhóu)的熱源分析

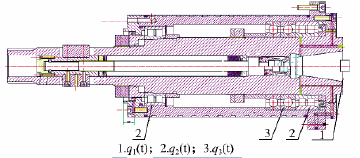

本文研究的風電專用數控機床主軸的熱源分布如圖1所示,具體包括:1)主軸加工工(gōng)件引起的切削熱;2)主軸旋(xuán)轉引(yǐn)起的成對角(jiǎo)接(jiē)觸球軸承發熱;3)主軸旋轉引起的圓柱滾子軸承發熱.如圖1所示,在風電專用數控(kòng)機床主軸工作過程中熱源依次記為:q1(t),q2(t)和q3(t).熱源處的發(fā)熱量致使主軸溫度場發生不均勻變化(huà)[7-8],導致主軸的結構場也產生變化,從而影響到振動.

圖1 主軸熱(rè)源分(fèn)布

1.2 主軸(zhóu)的溫度場分析理論

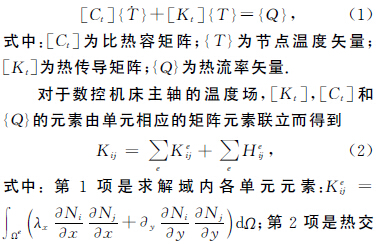

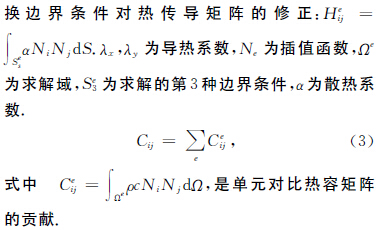

當前通(tōng)常運用有限元法、有限差分法、有限積法等方法對數控(kòng)機床(chuáng)主軸溫度場進行模(mó)擬[9],本文采用有限元法,則得到數控(kòng)機床主軸(zhóu)溫度場分析的有限元方程式如下

流量。

流量。

1.3 主軸熱-力耦合振動機理

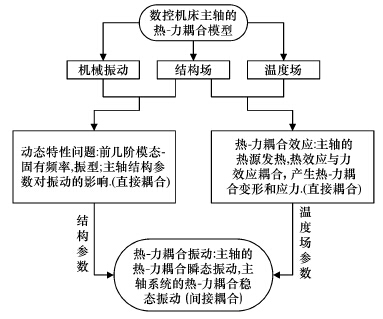

前文的研究表明,數控(kòng)機床主(zhǔ)軸在工作(zuò)過程(chéng)中,各種熱源(yuán)發熱導致主軸結構內部形成溫度場[11],然而,受力產生的結構場會(huì)與受熱產生的溫度場發生熱-力耦合效應[12-13],並影響到主軸的力學性能,從而對振動造成影響.因此,數控機床主(zhǔ)軸的結構場、溫度場和機械(xiè)振動之間存在(zài)直接或間接的耦合關係,數控機床(chuáng)主軸熱-力耦合振(zhèn)動的機理如圖2所示

圖2 主軸(zhóu)熱-力耦合振動的機理

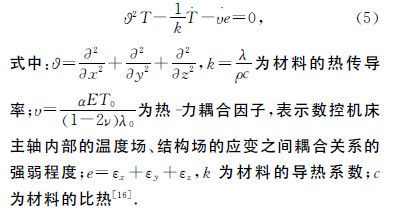

根據圖2所闡釋(shì)的(de)熱-力耦合(hé)振動產(chǎn)生的機理,數控機床主軸的熱-力耦合振動就是研究溫(wēn)度場與結構場發生耦合時的振動問題(tí).結合熱彈性(xìng)力學理論(lùn)基礎[14-15],熱-力耦合效應作用下(xià)數控機床主軸(zhóu)的溫度場(chǎng)、結構場的應變的耦合(hé)關係由如下方程確定

1.4 主軸熱-力耦(ǒu)合振(zhèn)動求解方法

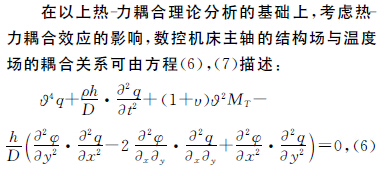

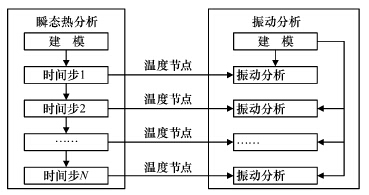

數控機床主軸在工作過程(chéng)中,會同時產生發熱與振動現(xiàn)象,主軸的較大溫升所引(yǐn)起的(de)熱-力(lì)耦合效(xiào)應會影響其振動幅度.同時,數控機床主軸的振動也會(huì)影響其(qí)溫度場,但所(suǒ)影響的程度較小[17].因此,本文主要考慮(lǜ)主軸溫度場的變化對振(zhèn)動所帶來的影響.當數(shù)控機床主軸(zhóu)溫度場還未達到穩態時,須進行瞬態熱分析(xī),對主軸溫度場完成瞬態分析後,輸(shū)出各個節點的溫度載(zǎi)荷,然後加(jiā)載至(zhì)主軸(zhóu)結構的節點上.對(duì)於每一個時間步,在振動分析模塊,進行諧響應分析和模態分析,每個振動分析模塊之間無耦合效(xiào)應,溫度場與振動之間的耦合關係如圖3所示.

圖(tú)3 溫度場與振動的耦合關係

根(gēn)據圖3可知,數控機床主軸的瞬態熱分(fèn)析分解成多(duō)步進行,每步之間存在嚴格的先後次序關(guān)係;但各步瞬態振動分析均使用同樣(yàng)的模型,故它們之間不(bú)存在先後次序.本文所研究的數控機床主軸以溫度節點為載體,由溫度(dù)場影響結構場而(ér)發生熱-力耦合效應,進而影響到主軸的振動(dòng).針對數控機床主軸熱-力耦合振動問題,本文提(tí)出如下具體

的解決方法:

1)在(zài)數控機床主軸的熱瞬態階段,須詳細研究熱-力耦合過程:主要是對溫度場進行瞬態分析,對結構場進行多步諧響應分析,分析溫升對瞬態(tài)振動的(de)影響.

2)在數(shù)控機(jī)床主軸的穩態階段,對溫度場進行穩態分析,對結(jié)構場進行模態分析,研究熱(rè)-力耦(ǒu)合效應對結構穩態(tài)振動的影響規律.

2、 主軸熱-力耦合振動建模

2.1 主軸結構的建模與驗證

本文采用Pro/E軟件建立風(fēng)電專用數(shù)控機床主軸幾何模型並完成裝配,然後導入到(dào)CAE軟(ruǎn)件ANSYS中建立(lì)有限元仿真模型.

2.1.1 主軸結構的有限元建模

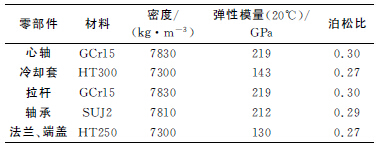

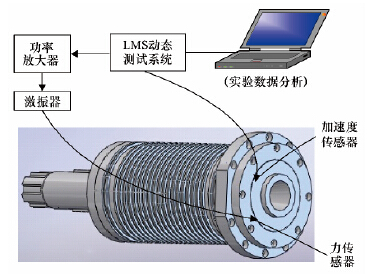

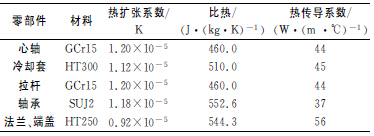

風電專用數控機床主軸的材(cái)料參數如表1所示,在有限元仿真建模(mó)過程中(zhōng)使(shǐ)用Solid45實體單元,這類單元適合對三維軟(ruǎn)件導入的幾何模型劃分網格,結合部的參數對主軸的振動影響較大[18],采用ANSYS軟件的彈簧-阻尼單元Combine14模擬主軸的結合部(bù),最終得到主軸(zhóu)的(de)有限元(yuán)仿真模型如圖4 所示(shì).主軸有限元仿真模型的(de)單元數為118149,節點數為217316,邊界條件設定為對端麵的各螺紋孔施加(jiā)固定約束(shù).

表1 材料屬性

圖4 主軸的有限元模型

2.1.2 有限元模型的實驗驗證(zhèng)

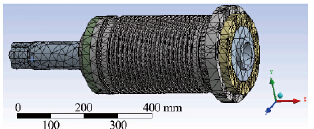

為了驗證(zhèng)所建立的(de)主軸有(yǒu)限元模型的正確性,對(duì)機床主軸物(wù)理樣機進(jìn)行振動實驗(yàn),振動實驗原理如圖5所示,實驗設(shè)備采用LMS動態(tài)測試係(xì)統,在主軸上采用激(jī)振器施(shī)加動載荷(hé),載荷的頻(pín)率變化範圍為5~150Hz.

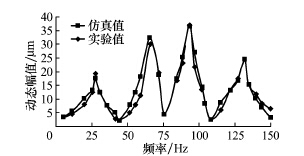

實驗(yàn)完成後進行數(shù)據分析,即可得到主軸的振動幅(fú)值(zhí)響應(yīng)曲線,然後在ANSYS軟件中對風電專用數控機床(chuáng)主軸的仿真模型上施(shī)加動載荷,進行諧(xié)響應分析後,提取並輸出z 軸的幅值曲線.風電專用數控機床主軸振動幅值響應曲(qǔ)線的實驗結果與仿真結果對比如圖6所示.

圖5 振動實驗的原理

圖6 主軸(zhóu)z軸的(de)幅值響應

分(fèn)析圖6可知,主軸(zhóu)振動幅值(zhí)的仿真和實驗結果在整體變化趨勢上較(jiào)為接近,幅(fú)值峰值之間的誤差在10%以內,對於仿真分析而(ér)言,這是在允(yǔn)許範圍內的(de)誤差(chà).風電專用數控機床主軸仿真分析誤差產生的主要原因如下:主(zhǔ)軸三維建模過(guò)程中簡(jiǎn)化模型所帶來的誤(wù)差(chà);主軸結構較為複雜,在(zài)仿真分析(xī)過程(chéng)中難以找到最理想的網格劃分方式,從而導致

出現誤(wù)差;對於主軸的心軸與軸承的連接方式,仿真建模與(yǔ)實際情況有差異.

2.2 溫度場(chǎng)仿真建模與驗證

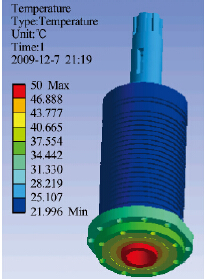

由於風電專(zhuān)用數(shù)控機床主(zhǔ)軸結構的仿真模型已建立並驗證,可根據表2施加熱分析的邊界條件和參數(shù),使用SOLID70單元建立溫度場仿真模型,該單元每個節點都有溫度自由(yóu)度,適合用於三維瞬態(tài)或穩態熱分析.主軸端麵處於外置狀態,故設置其(qí)外表麵的熱對流係數為鑄鐵與空氣之間的對流(liú)係數.設(shè)置穩定均勻的環境溫度,進行穩態溫度場分析,提取並顯示主軸的溫度場分布圖.

表2 材料熱屬性參數

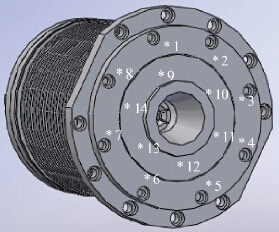

為了驗證以上溫(wēn)度場仿真模型正確與否,對風電專用數控機床主軸在同樣工況下進行溫度采集實驗,並(bìng)與溫度場仿真結果對(duì)比.實驗時環境溫度為20℃,主(zhǔ)軸轉速為5 000rpm,周圍(wéi)空氣基本上處(chù)於(yú)靜止狀態.在(zài)主軸上選擇(zé)合(hé)適的溫度測點,溫度測點選取的原(yuán)則是(shì):1)測點的位置應(yīng)有利於溫度傳感器及時(shí)采集數據.2)溫度(dù)較高的區域盡量合理(lǐ)的多布置測點.3)盡量完(wán)整地反映主(zhǔ)軸各部分的溫度(dù)分布情況.本文依據上述原則(zé)所選擇的溫度測點的分(fèn)布如圖7所示(shì),在(zài)各(gè)溫度測點上布置溫度(dù)傳感(gǎn)器采集溫度數據,溫度采集裝置如圖8所示,溫度采集實驗現場如圖9所示.

圖7 主軸的溫度(dù)測點

圖(tú)8 溫度采集裝置

圖9 溫度采集實驗現場

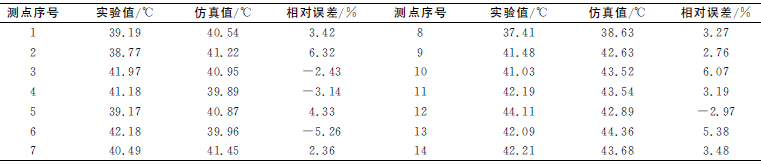

仿真分析完成後得到溫度場分布結果如圖10所示,圖10表明越靠近主軸中心的區域溫度越高,而前文圖7中越靠近這些區域所選擇(zé)的溫度測(cè)點也越密集,從而驗證了本(běn)文(wén)溫度測點選擇的正確性.各測點處溫度的實(shí)驗值和仿(fǎng)真(zhēn)值對(duì)比(bǐ)如表3所示.分析表3可得(dé),除(chú)了有4個測點的誤(wù)差高於5%以外,其餘各測點的仿真值與實驗(yàn)值較為接近.因此,本文所建立的主軸(zhóu)溫(wēn)度場(chǎng)仿真模型準確性較(jiào)高,能以之作為基(jī)礎(chǔ)來研究熱-力耦合效應對振動的影響規律.

圖10 溫度場仿真分析結果

表(biǎo)3 測點溫度的仿(fǎng)真值與實(shí)驗值

2.3 主軸熱-力耦合仿真建模

由(yóu)於該風電專用數控機(jī)床(chuáng)主軸溫度場和振動仿真(zhēn)模型的準確性均得(dé)到驗證,為了得到主軸熱-力耦合仿真模型,須要結(jié)合(hé)熱-力(lì)耦合效應對溫(wēn)度場和(hé)振動仿真模型進行完善.根據前文的理論分析,對於風電專用數控機床主軸的(de)熱-力耦合問題,主要考慮溫度(dù)場對(duì)結構場的影響(xiǎng),這就需要對結構場(chǎng)仿真模型進行完善,在材料屬性參數中設定熱傳導係(xì)數(如表2所示).同時,將主(zhǔ)軸的熱-力耦合仿真分析的起始溫度設定為20℃,同時對主軸熱-力(lì)耦合節點加載溫度載荷.

3 、主軸熱(rè)-力耦合振動分析

3.1 主軸熱-力耦合振動瞬態分析

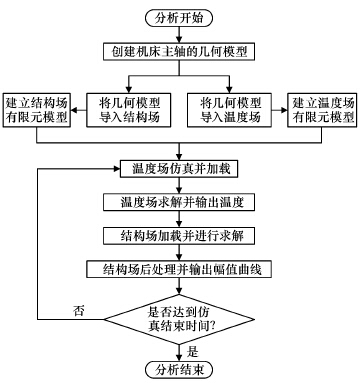

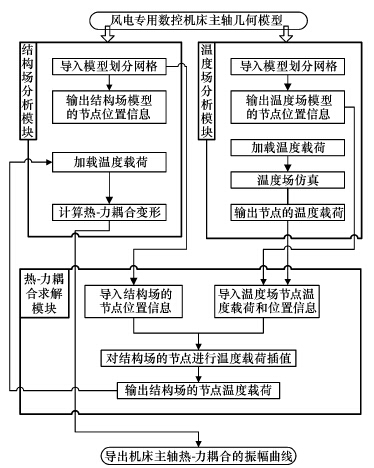

對風電專(zhuān)用(yòng)數控機床主軸的熱-力耦合瞬態振動,結合前文所建立的熱-力(lì)耦合仿真模型,按照如圖11所示的(de)方法進行求解和分析.風電專用數(shù)控機床主軸熱-力耦合振動瞬態分析的技(jì)術要點包括擬(nǐ)定瞬態分(fèn)析時間、振動瞬態過程仿真(zhēn)、熱-力耦合振動結果分析;其中如何進行瞬態分析時間(jiān)的(de)確定是會遇到的難點問題,為了解決這個問(wèn)題,本文通

過對風電專用數控機床主軸熱(rè)-力耦合瞬態過(guò)程(chéng)進行溫度采集實驗,並根據(jù)溫升變化曆程來確定瞬態分析的(de)時間.

圖11 瞬態熱-力耦合分析流程

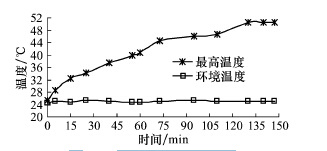

在(zài)風電專用數控機床主軸熱-力耦合瞬態分析過程中,溫度與時間(jiān)之間(jiān)的變化關係如圖12所(suǒ)示,根據圖12可知(zhī):隨著時間的推(tuī)移(yí),主軸內(nèi)部的溫度不斷上升,但是上升的幅度降低,並(bìng)逐步趨於穩態.為了(le)充分研究溫升對振動的影響,選取如表4所示四個耦合步驟進行瞬態(tài)熱-力耦合動態分析,結果如(rú)圖(tú)13所示.

綜(zōng)合分析圖12,13可知:風電專用數控機床主軸發生溫升的過程中,振動幅值均不同(tóng)程度地增加(jiā),當頻率較高時,這種現象就更(gèng)加顯著.主軸的振動幅值隨著溫度的升高而增加,這是因為在熱平衡前,熱源主要是主(zhǔ)軸心軸轉動引(yǐn)起的軸承發熱,由於熱能不斷增加並轉化為(wéi)機械能,進(jìn)而使得主軸的(de)振動加(jiā)劇,這說明在風電專用數控機床主軸(zhóu)結構優化設計過程中,必須考慮熱-力耦合效應對振動的影(yǐng)響.

圖12 主軸(zhóu)溫升變化曆程

表4 熱-力耦合的(de)時間步

![]()

圖13 振(zhèn)幅分析結果對比

3.2 主軸熱-力耦合(hé)振動穩態分析

以上(shàng)文所建立的風電專用數控機床主軸熱-力耦(ǒu)合仿真模型(xíng)為(wéi)基礎,根據如圖14所示的方法進(jìn)行(háng)穩(wěn)態求解(jiě)和分析,研究熱-力耦合對振動的影響.風電專用數控機床主軸熱-力耦(ǒu)合振動穩態(tài)分(fèn)析的技術要點包括確定熱-力耦合(hé)穩態、穩態振(zhèn)動仿真、穩態振(zhèn)動結果分析;其中如何分析主軸熱-力耦合效應對穩態振動的影響是對其進行(háng)優化設計需要

解決的關鍵問(wèn)題(tí),為了解決這(zhè)個問題,本文通過選取考慮(lǜ)與不考慮熱-力耦(ǒu)合作(zuò)用(yòng)兩種情況,對風電專用數控機(jī)床(chuáng)主軸進行振動對比分析(xī).

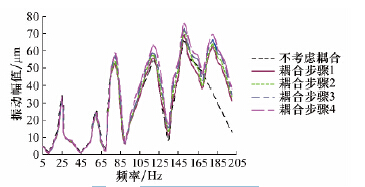

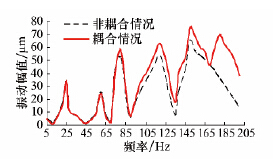

根據上文擬(nǐ)定的研究思路,本文分別在考慮與不考(kǎo)慮熱-力耦合(hé)作用這兩種情(qíng)況下,對風電(diàn)專用數控機床主軸進行振動分析,得到振動(dòng)幅值情況如圖15所示(shì),對比分析結果如下:

1)在頻率較低的區間內,風電專用數控機床

主軸熱-力耦合情況與非(fēi)耦合情況下(xià)振動幅值之間的差距不是很大;然而頻率較高的區(qū)間內,熱-力(lì)耦合穩態振動幅值比非(fēi)耦合情況下的振動幅值要大,最大增幅可達13.47%,而且振動幅值(zhí)峰(fēng)值之間的差距更(gèng)加顯著.

2)熱-力耦合效應使風電專用數控機床主軸的(de)振動幅值發生(shēng)了變(biàn)化,在頻率較高的區間內(nèi)較(jiào)為明顯,主軸的振動也相應加劇,這與前文熱-力耦(ǒu)合瞬態振動仿真分析的結(jié)果一致,從而相互印證了風電專用數控(kòng)機床主軸熱-力耦(ǒu)合建模與(yǔ)分析的(de)正確性.

圖14 熱-力耦合建模(mó)與分析流程

圖15 主軸的振動幅值對比

綜上所述,該型風電專用數控機床在工(gōng)作過程中,由於主軸同時(shí)受熱與載荷(hé)的作用而發生熱-力耦合效應,熱-力耦(ǒu)合效應會影響主軸的振動特性,使其振動加劇.因此,在設計風電專用數控機床主軸時(shí),不能隻考慮結構和受力,必須綜合考慮熱-力耦合效應與振動(dòng)之間(jiān)的相(xiàng)互(hù)關係,對其進行基於熱-力耦合的結構動態多目標優化.

4 、結 論

1)以一種專門用於風力發電機葉輪製造的(de)數控機床為研究對象,分別建立主軸的振動和溫度場仿真模型,通過相應的實驗驗證了仿真模(mó)型準確性,在此基礎上建立了主軸熱-力耦合的仿(fǎng)真模(mó)型.

2)對所(suǒ)研(yán)究的風電專用數控機床的主軸熱-力耦合振動問題分別進行瞬態(tài)和穩態仿真求解,發現因時間(jiān)增加而導致溫(wēn)升時主軸振動幅值的變化(huà)規(guī)律,為該型風電(diàn)專用數控機床主(zhǔ)軸結構的多目標優化設(shè)計提供了理(lǐ)論依據.

3)本文的研究不僅探(tàn)索了風電專用機床主軸

熱-力耦合效應與振動之間的關係,即熱(rè)-力耦合穩態振動幅值比非耦合情況下(xià)的振動幅值(zhí)要大(dà),最大增(zēng)幅(fú)可達13.47%,而且(qiě)為數控機床進給係統的熱-力耦合建模與分析提供了參考方法.

如果您有機床行業、企業(yè)相(xiàng)關新聞稿(gǎo)件發表,或進行資訊合(hé)作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產(chǎn)量數據

- 2024年11月 軸承(chéng)出口(kǒu)情況

- 2024年11月 基本型乘用(yòng)車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量(liàng)數據(jù)

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能(néng)源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據

- 機械加工過程圖示

- 判(pàn)斷一台加工(gōng)中心精度的幾種辦法(fǎ)

- 中走(zǒu)絲線切割機床的發展趨勢

- 國(guó)產數控係統和數控(kòng)機床何去何從?

- 中國的技(jì)術工人都(dōu)去哪裏了?

- 機械老板做了十多年,為何還(hái)是(shì)小作坊?

- 機械行業最(zuì)新自殺(shā)性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智(zhì)能時代,少談點(diǎn)智造,多(duō)談點製造(zào)

- 現實麵前,國(guó)人沉默。製造業(yè)的(de)騰飛(fēi),要從機床

- 一文搞懂數控車床加工(gōng)刀(dāo)具補償功能

- 車床鑽孔攻螺紋加工方(fāng)法及(jí)工裝設計

- 傳統鑽削與螺旋(xuán)銑孔加工工藝的區別