汽車熱衝壓模具的數字化鑄造技術

2019-2-15 來源: 大連理工大學材料學院 作者:李 鑫 姚 山

摘 要:針對汽車熱衝壓模具這類具有複雜內腔(qiāng)結構的鑄件提出一種數字化鑄造技(jì)術路線。 利用鑄造模(mó)擬技術進行鑄造方案設計;利用 3D 打印技術完成砂型(xíng)(芯)的製(zhì)造;將得到(dào)的砂型(芯)各部分組合後(hòu)進行澆注得到模具鑄坯;利用三維掃描技術對各個環節的產品進行精度檢測。 按照此工藝路(lù)線可以(yǐ)對鑄造的各個環節進(jìn)行數字化的控製及調節(jiē),從而得到合格的模具鑄坯。

關鍵詞:熱衝壓模具;3D 打印;鑄造模擬

高強度鋼板代替傳統(tǒng)鋼板可以減少車(chē)身重量,並提高碰撞安全性,實現汽車輕量化。 與傳統鋼(gāng)板不(bú)同(tóng),高強度鋼板的成形需要內部帶(dài)有(yǒu)隨形冷卻水道的熱衝壓模具,來保證零件(jiàn)的成(chéng)形(xíng)性要求以及良好的力學性能。

隨形冷卻水道(dào)的走(zǒu)向與模具(jù)型麵的形狀基本一致, 且(qiě)中心距離型麵的距離都相(xiàng)同。內部隨(suí)形冷(lěng)卻水(shuǐ)道的成(chéng)功成形(xíng),是(shì)熱衝(chōng)壓模具製造的重點及難(nán)點。 目前熱衝壓模具製造工藝中,鑽孔工藝可以加工方(fāng)向不變的直水道,但是很難滿足隨形要求;鑲 拚(pīn)工藝對密封提出(chū)很高的要求;鑄 造工藝中預埋不鏽鋼管可以得到(dào)隨形的冷卻水道,但是冷卻效果不佳,而 預埋(mái)陶瓷芯存在去除工(gōng)藝繁瑣等缺點。3D 打印技術是近幾年非常熱(rè)門的技術,但是受製於打印材料的高成(chéng)本,此項技術在工業生產上並沒有大麵積(jī)應用。

使用 3D 打印技術(shù)打印出普通造型(xíng)方法難以成形的砂型(芯),對於結構複雜的金屬零件, 特別是熱衝壓模具這種(zhǒng)具有(yǒu)複雜內腔結構的金屬零件具有重要意義。

1 、技術路線

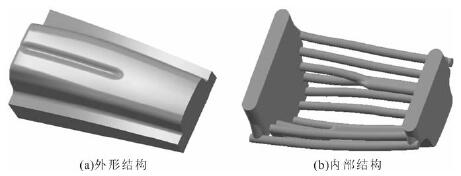

以某一款轎車熱衝壓模具(jù)為研究載體, 該熱衝壓模具的設計(jì)綜(zōng)合考(kǎo)慮計算機 CAD 參數化建模、熱衝壓及淬火仿真分析、 水冷(lěng)模具(jù)管道設計及優化等科學問題。圖 1 為一個典型車身模具鑲塊, 該模具具有複雜型麵, 由於(yú)隨形冷(lěng)卻水道要跟型麵走向一致且要跟型麵距離相等,所以冷卻水道的結構也比較複雜。

圖 1 鑄(zhù)件的外形結構以及內(nèi)部結構

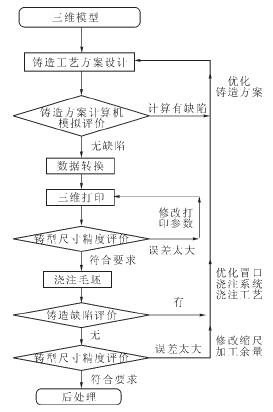

傳(chuán)統鑄造工藝中, 冷卻水道部分需要通過下芯的工藝實現,按照設計要求,每一根水道的(de)形狀結構不盡相同, 所以每一根水道的成形都需要設(shè)計相對應的(de)芯盒來實現,工藝比較繁瑣複雜。 由於砂芯比較細,單根砂芯很容易發生偏移而造成(chéng)最(zuì)後成形的水道與設計出現偏差。在汽車熱衝壓模具的數字化鑄造工藝路線中(zhōng),首(shǒu)先對模具鑲塊(kuài)進行鑄造方案設計, 此部分包括鑄件分析、澆冒口設計以(yǐ)及分型設(shè)計;將得到分型各部分進行(háng)切(qiē)片處理得到(dào)打印數據,將打印數據傳輸到3D 打印設備中進行(háng)加工製作得到相應的砂型(芯);對砂型(xíng)(芯)進行鑄造前處理,將(jiāng)各部分按照分(fèn)型設計組(zǔ)合(hé)後進行澆注試驗;其中在各個加工製造過程(chéng)中,使用三維掃描儀對各部分得到的產品,包括砂型(xíng)(芯)以(yǐ)及最(zuì)後得到的(de)鑄坯進行掃描(miáo),然後進行精度評價(jià)。 圖 2 為整個工藝(yì)流(liú)程圖。

圖 2 數字化鑄造工藝路線

2 、鑄造方案設計優化

2.1 鑄件分(fèn)析

由於後期鑄造表麵質量並不能達到模具工作要求,模(mó)具型麵需(xū)要後期機加工,而通過(guò) 3D 打印的(de)砂型澆注得到的(de)鑄坯精度很高, 僅需要一次精加工,加(jiā)工餘量不需要很大(dà),取為 3 mm.

本試驗目的是得到一套汽車熱衝壓模具的(de)數(shù)字化鑄造工藝路(lù)線, 主要為驗證基於此路(lù)線的模具及其冷卻水道的最後成形, 用鑄造高溫性能與模具鋼相似的 35 鋼代替驗證其成形性 ,鑄造(zào)縮(suō)尺為2.5%。

2.2 澆道與(yǔ)冒口的設計及優化

由於模(mó)具的複雜型麵一側(cè)為將(jiāng)來衝壓的工作麵,所以這個工作麵需要有比較好的鑄造性能,在鑄造(zào)方案設(shè)計時,將這個麵置於底側。 采用底注式澆注方案,澆(jiāo)口設計在鑄件的最(zuì)底端。

由於隨形冷卻水道的(de)直徑大約在 10~12 mm,對應的砂(shā)芯直徑也很細,鋼液(yè)澆注時, 需要保證(zhèng)鋼液在(zài)上(shàng)升充型的時候要平穩,故采用 開放式澆(jiāo) 注係統(tǒng),減少鋼液對砂芯的衝擊。

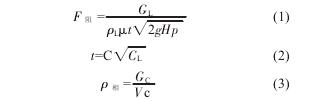

澆道橫截麵的麵積比取∑F直∶∑F 橫∶∑F 內=1∶1.2∶1.5,直澆道為阻流麵(miàn),根據以下公(gōng)式計算阻流麵麵(miàn)積以及澆注時間:

式中 ,V 為鑄件(jiàn)體積 3 540.05 cm3,A為傳熱表麵積 1781.22cm2,根據式(4)可(kě)得,鑄件模數 M=1.98cm。根據鑄(zhù)件模數,通過查,選取冒口為標準圓柱形冒口,其中直徑高度均為 120 mm。

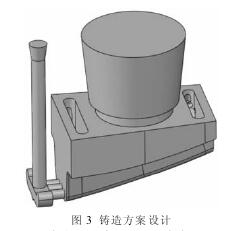

依據(jù)計算得到的澆(jiāo)注(zhù)係統以及冒口尺寸,鑄造(zào)方案設計如圖 3。 將(jiāng)設計的鑄造方案 CAD 數據轉化為有限元網格數據文件後,用 procast 鑄造模擬軟件對鑄造方案進(jìn)行計算

,對澆注係統以及冒口的設計進行校核(hé)。

計算結果最後凝固位置位於冒口內,證(zhèng)明了冒口設(shè)置的合理性, 但(dàn)是由於各(gè)部分砂型采用 3D 打印的方案製作,所以冒口的設計並不(bú)需要完(wán)全按照標(biāo)準形狀設計,而可以參照模具(jù)的結構進行單獨設計。 由於(yú)此模具呈長條(tiáo)狀,且一(yī)側質量大於另一側(cè),所以設計冒口形狀為腰圓(yuán)形,且腰圓形兩側圓弧並不相等,圓弧半徑較大的一側對應於模具鑄件質量比較大的一側。

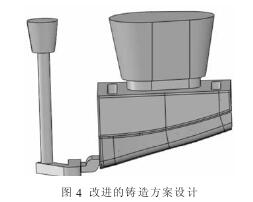

圖(tú) 4 中所示,改進(jìn)的鑄造方案中冒口為腰圓形冒口。由於隨形(xíng)水道的直徑比較小,對應的水道芯的直徑也會比較(jiào)小,為了(le)降低澆注時鋼液對砂芯的(de)衝擊,所以要考慮降低鋼液進入(rù)鑄型時的速(sù)度。 除了采用全開放的澆注係統外,在內澆道與橫澆道上做一定的緩(huǎn)流設計,而由於采用 3D 打印製作的工藝,並不會因為澆道設計的複(fù)雜而增加(jiā)製造(zào)難度。 圖 4所示,改進的鑄造方案設計(jì)中內澆道(dào)與橫澆上有緩流(liú)設計。

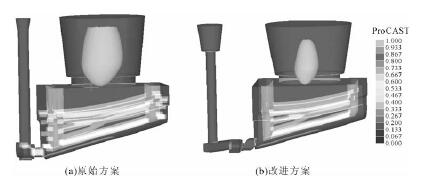

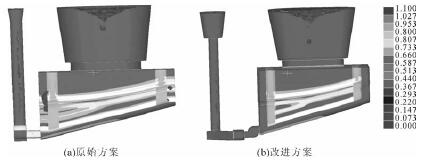

圖 5 最後凝固位置

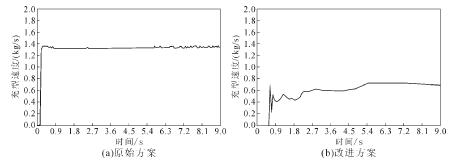

腰圓(yuán)形冒口形狀的設計, 可以起到標準圓形冒口相應的補縮作用, 圖 5 所示為兩種冒口設計中計算的最(zuì)後凝固位置, 以看到(dào)最後凝固位置都位於冒口(kǒu)中。由於腰圓形冒口與模具形狀相(xiàng)對(duì)應,可以減(jiǎn)少冒口質(zhì)量從而提高工藝出品率。通過(guò)比較計(jì)算結果中鋼液流經內澆道時的速度(dù), 可以(yǐ)發現在內澆道橫澆道上做緩流設計可以減少鋼液進入鑄件(jiàn)的速(sù)度。

圖 6 鋼水流經內澆道的速度

圖 7 縮鬆縮孔示意圖

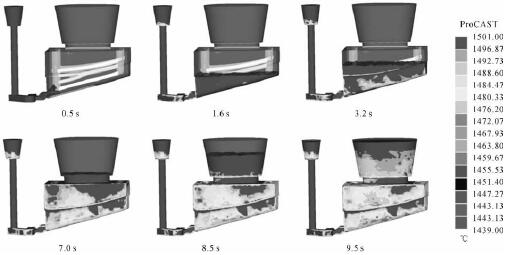

圖 8 充型示(shì)意圖

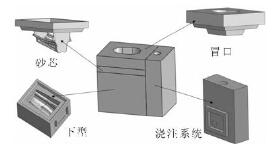

圖(tú) 6 所示為不同(tóng)設計的澆道計算得到的鋼液流經內澆(jiāo)道(dào)的速度。比較兩種設計計算得到縮鬆縮, 可以發現改進後的(de)方(fāng)案鑄件內部縮孔縮鬆(sōng)明顯少於初始方案設計。 圖 7 所示為縮鬆縮孔計算結果(guǒ)。選定(dìng)改進後的鑄造方案為實驗澆注方案, 圖 8所示為不同時間下的充型圖, 充型期間比較(jiào)平穩。3 3D 打印鑄型在完成鑄造方案的設計以及校核(hé)優化後, 需要對鑄件的陰模進行分型(xíng)設計。由於各個部分采用 3D打印(yìn)工藝進(jìn)行製作, 所以分型時並不需要(yào)像傳統砂型鑄造(zào)分型需要考慮的拔模問題。 考慮(lǜ)到最後各個砂(shā)型的組合(hé)以及 3D 打(dǎ)印(yìn)設備製(zhì)作(zuò)效率, 將鑄件(jiàn)陰模(mó)分成四個部分(fèn):下型部分(fèn),砂芯部分,冒口部分(fèn),澆注係統部分。 圖(tú) 9 為(wéi)鑄件(jiàn)陰模的分型設計。

圖 9 鑄件陰模的(de)分(fèn)型設計

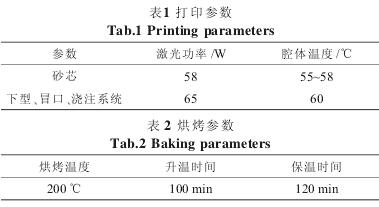

采用(yòng) SLS 法(選擇性激光燒結(jié)法)加工打印各個部分。 由於砂芯部分中隨形冷卻水道(dào)芯比較細,打印砂芯不能使用一般的(de)覆膜砂,因此采用強度指標比(bǐ)較高的寶珠砂,可以(yǐ)保證打印成功率以(yǐ)及打印得到砂(shā)芯強度。 其他部分(fèn)采用一般砂型所需要的普(pǔ)通覆(fù)膜砂。 打印過程中,調整打印設備中激光的掃描(miáo)功率,以及打印設備(bèi)腔體內環境溫度,特別對於砂芯部分,由於結(jié)構比較複雜,在加工時需要對打印參數精確控製。

各部分的加工參數見表 1。將 3D 打印的預成型產品放入烘箱中(zhōng)烘烤以使其強度滿足澆注要求。 為了防止在烘(hōng)烤時(shí)發生變形,將砂型周圍埋上細小的玻璃珠。 表(biǎo) 2 為(wéi)烘(hōng)烤參數。

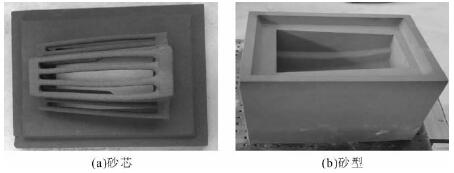

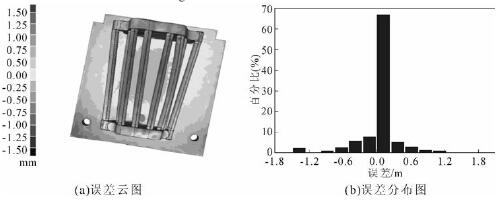

圖 10 所示為 3D 打印(yìn)設備打印製作以及烘烤完成的砂芯以及砂(shā)型。打印製作的砂型的尺寸精度直接影(yǐng)響最後得到的鑄件尺寸精度。 使用三維掃描儀對打印得到的各部分砂型(xíng)進行掃描測量(liàng), 將測量所得的點雲數據與三維 CAD 數據進行精度比對, 確定(dìng)砂(shā)型的製作誤差。 圖(tú) 11 為砂芯的精度比對結果,可以看出砂芯的整體製(zhì)作誤差在 1.5 mm 以內,根據誤差分布圖以及誤差雲圖顯示結果, 隨形水道部分對應的砂(shā)芯製作誤差在0.75 mm 以內 , 且大部分誤差在0 . 30 mm 以內(nèi)。 由於砂芯部分對(duì)應鑄件的隨形水道部分, 而最後(hòu)隨形水道位(wèi)於鑄(zhù)件內部無法(fǎ)測量其尺(chǐ)寸精度, 所以此時測量(liàng)的砂(shā)芯(xīn)精度可以為最後鑄件內部的隨形水道尺寸精(jīng)度提供參考。

圖 10 砂芯與砂型

圖 11 砂芯精度檢測結果

圖12 模具鑄坯

圖 13 鑄坯精度檢(jiǎn)測結果

4 、澆注及澆注結果

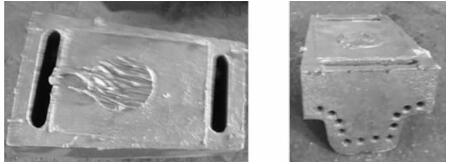

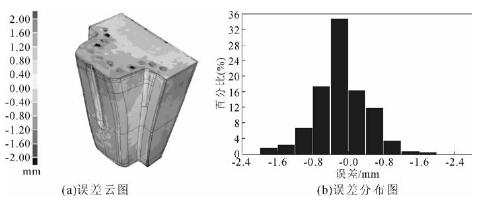

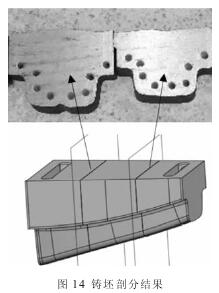

將各部分砂型按照圖 9 的分型(xíng)設計進行組合,組合完成後(hòu)進行澆注,按(àn)照(zhào)之(zhī)前(qián)模擬計算得到的 1 560 ℃的澆注(zhù)溫度進行澆注。 圖 12 為澆注得到(dào)的模具鑄坯, 使(shǐ)用三維掃描儀對鑄坯進行(háng)掃描後再(zài)進行精度評價。 圖 13 所示為鑄坯精度(dù)評價,根據結果發(fā)現鑄坯的整體尺寸誤差大部分集中在 2 mm 以內,工(gōng)作型麵的製作誤差在(zài) 1.2 mm 以內,根據誤(wù)差分布圖分析,大部分誤差在(zài) 0.8 mm 以內。將模具進行剖分操作, 一方麵檢(jiǎn)驗其內部水道的成形情況, 另一方麵檢測模具內部是否有縮鬆縮孔等鑄造缺陷。

圖 14 為鑄坯剖分結果,根據剖分結果可以看出,內部(bù)冷卻水道完全成形,並沒有(yǒu)水道堵塞的情(qíng)況(kuàng)出(chū)現, 且模具內部(bù)不存在鑄(zhù)造缺陷。

由(yóu)於得到的鑄坯尺寸已經接近所需要的模具尺寸, 所(suǒ)以鑄坯進(jìn)行相關熱處理及一次表麵精加(jiā)工即(jí)可得到最後的(de)熱衝壓模具。

5 、結論(lùn)

汽車熱衝壓模(mó)具由(yóu)於(yú)內部存在(zài)隨(suí)形冷(lěng)卻水道 , 生產製作難度很大 。 本文結合3D打印技術 、傳統砂型鑄造技術以及鑄造模擬技術 、三(sān) 維掃描技(jì)術 , 提出汽車熱衝(chōng)壓模具 的(de)數字化鑄造技術 。 利用鑄造模擬技術設計優化出(chū)最合適的鑄造方案 ,通過3D打印技術打印出高精度的砂型 ,將砂型組合後進行澆注得到高精(jīng)度的鑄坯 ,在整個過程中 , 通過三維(wéi)掃描技(jì)術(shù)對各個環節的產品進行精度評價 。 整個技(jì)術路線中 ,每個環節都可(kě)以通過數字化控製與調節以保證熱衝壓模具(jù)的成型質(zhì)量 。

此種工藝路線對於汽車熱衝壓模具(jù)這(zhè)類內部複雜結構的鑄件成形具有示範意義。

投稿箱:

如(rú)果您有機床行業、企(qǐ)業相關新(xīn)聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如(rú)果您有機床行業、企(qǐ)業相關新(xīn)聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關(guān)信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產(chǎn)量(liàng)數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(chē)(轎(jiào)車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能(néng)源(yuán)汽車銷量情(qíng)況

- 2024年10月 新能源(yuán)汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文選萃

| 更多

- 機械加工(gōng)過程圖示

- 判斷一(yī)台(tái)加工中心精度的幾種辦法(fǎ)

- 中走絲線切割(gē)機(jī)床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的(de)技術工人都去哪裏了?

- 機械老板做(zuò)了十多年(nián),為何還(hái)是小作坊(fāng)?

- 機械行(háng)業(yè)最新自殺(shā)性營銷(xiāo),害人害己(jǐ)!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多(duō)談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具(jù)補償功能

- 車床鑽孔攻螺紋加工方法及工(gōng)裝設計

- 傳統鑽削與螺(luó)旋銑(xǐ)孔加工工藝的區別