鍛壓變形量對輕量化機床新(xīn)型(xíng)鋁合金組織與性能的影響(xiǎng)

2018-8-13 來源:濰坊科技學院 機械工程(chéng)學院 作者(zhě): 柳香雅(yǎ)

摘 要(yào):研究了不同鍛壓變形量下輕量化機床用新(xīn)型鋁合金的顯微(wēi)組織與力學性能。 結果表明,隨著鍛壓變形量從0 增加至 14%,新型鋁(lǚ)合金的抗拉強度和屈服強(qiáng)度先增加然後基本不變(biàn),斷後伸長率和衝擊韌性則(zé)先(xiān)增加後減小。 鍛壓變形量優選為 12%;與未進(jìn)行鍛壓的試樣相比,鍛(duàn)壓變形(xíng)量為 12%時新型鋁合金的抗拉強度(dù)、屈服強度、斷後伸長率和衝擊韌(rèn)性分別增加了 28.5%、32.6%、77.6%和 73.8%。

關鍵詞:鍛壓變形量;力學(xué)性能;顯微組織;新型鋁合金;輕量化機床(chuáng)

在經濟(jì)型(xíng)、節(jiē)能型和環保型多重目標的要求下,機床輕量化逐漸升級。 在(zài)機床輕(qīng)量化的進程中,開發新型輕量化合金被認(rèn)為是機床輕量化新型可持續生產中的重要環節,也決定著機床輕量化的真正效果。 兼具優良耐(nài)蝕(shí)性和較(jiào)小密度的鋁合金,在輕量化機床中極具應用潛力。 但是,現有鋁合金的綜合性能不佳,難以滿足機床的輕量化應用要求。本文采用合金化方法開發了一(yī)種(zhǒng)尤其(qí)適(shì)用於輕量化機床的新型鍛壓鋁合金,並重點研究(jiū)了鍛壓(yā)變(biàn)形量對該新型鋁合(hé)金顯微組織、力學性能和耐磨損性能的影響(xiǎng),為輕量化(huà)機床用鋁合金的開發提供新的思路和試驗數據。

1、 試(shì)驗材料與方法

1.1 合金熔煉

以(yǐ)工業純鋁、速(sù)溶矽、純鎂錠、純(chún)鋅錠、Al-50Cu中間合金(jīn)、Al-10RE 中間合金(RE 為鑭鈰混合稀土(tǔ))為原料 , 采用中(zhōng)頻感應熔煉(liàn)方法 ,經過熔化 、精煉(liàn) 、靜置和除渣等過程中 ,製(zhì)備出新型鋁合 金鑄錠(準120mm×600mm)。 獲得試驗所(suǒ)需的輕量化機床(chuáng)新型鋁(lǚ)合金鑄(zhù)態試樣。 試樣的化學成分,經 i DEX-150MM型 X 射線熒光光譜儀進行分析,結果如表 1 所示(shì)。

表 1 試(shì)樣的化學成分(質量分數,%)

1.2 鍛壓工藝

在(zài)恒定的毛坯加熱溫度 (470 ℃)、 模具溫度(dù)(370 ℃)、始鍛溫度 (460 ℃)和(hé)終鍛溫度(400 ℃)下,采用不同的鍛壓變形量,在 10MN 鍛壓機上進行新型鋁合金的(de)鍛壓試驗,獲得新(xīn)型鍛壓鋁(lǚ)合金試樣。其變形量如表 2 所示。

表 2 試樣的鍛壓變形量

1.3 測試方法

試樣經(jīng)磨製、 拋光、 金相(xiàng)浸蝕 (浸蝕劑由(yóu) 2mlHF、3 ml HCl、5ml HNO3和 200 ml 去(qù) 離 子 水 組 成 )後,采用 PG18 型金(jīn)相顯微(wēi)鏡進行觀(guān)察。 試樣經 T6處理(550℃固溶(róng) 8h,水(shuǐ)淬,180℃時效 8h,隨爐冷卻至室溫)後,依據 GB/T 228-2002 加工拉伸試樣,在ZCWE-S1000B 數顯液壓萬能試(shì)驗(yàn)機進行試樣拉伸性能測試,試驗溫度(dù)為室溫、拉伸(shēn)速率為 1mm/min,並用 JSM6510 型掃描電子顯微鏡(SEM)觀察拉伸斷口形貌(mào)。 試樣的衝擊性能(néng)測試在 JB-300B 型衝擊試(shì)驗機上進行測試(shì),測試溫度為室溫,缺(quē)口為 V 型缺口。

2 、試驗結果及分析

2.1 顯微組織(zhī)分析

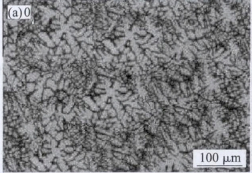

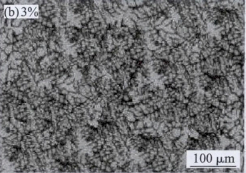

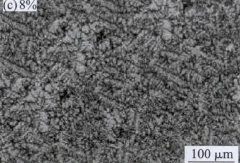

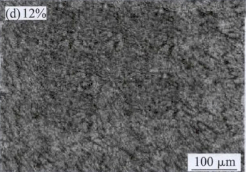

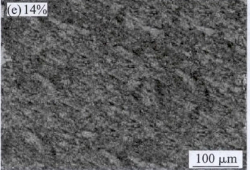

采用不同鍛壓變形量獲得的輕量化機床新型鋁合金試樣的顯微組織(zhī)如圖 1 所示。從圖可以看出,當鍛壓變形量為 0(即未進行鍛(duàn)壓)時,新型鋁合金的顯微組織由較粗大(dà)的枝晶晶粒組(zǔ)成, 表現為明顯(xiǎn)的鑄態組織。隨鍛壓變形量不斷增加,新型(xíng)鋁合金的顯微組織由鑄態枝晶組織(zhī)逐漸變為變形態組織;鍛壓變形(xíng)量越大, 新型鋁合金顯(xiǎn)微組織的塑性(xìng)變形越明顯。當鍛壓變形量達到(dào) 12%後,新型鋁合金的顯微組織的塑性變形(xíng)較為充分, 原有的枝晶晶粒被破(pò)碎,晶(jīng)粒得到明顯的細化(huà)(圖 1(d)、(e))。

圖(tú) 1 不同變形量下試樣的顯微組織

2.2 拉伸性能分析 |

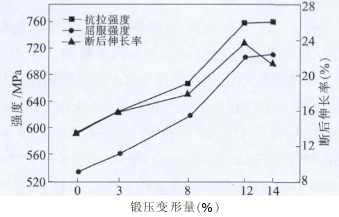

采用不同鍛(duàn)壓變(biàn)形量,獲得的輕量化機床新型鋁合金試樣的拉伸性能測試結果如圖 2 所示。 從圖2 可以看出,隨鍛壓變形量從(cóng) 0 增到 14%,新型鋁合金的抗拉強度、屈服(fú)強度先增加後基本不變;新型鋁合金的斷後伸(shēn)長率先增(zēng)加後(hòu)減小。與未進行鍛壓(即鍛壓變形量為 0)的新型鋁合金試樣相比,鍛壓變形量為 12%時,抗(kàng)拉強度從 592MPa 增加至 761MPa,增 加 了 28.5%; 屈 服 強 度 從 534 MPa 增 加 至 708MPa, 增加了 32.6%; 斷後伸長率從 13.4%增加到23.8%,增加了 77.6%。 這主要是因為鍛壓變形量(liàng)為0(即鑄態)時新型鋁合金內部不(bú)可避免地存在收縮孔(kǒng)洞和微裂紋,這些鑄態缺陷將惡化(huà)新型鋁合金的(de)拉伸性能。 隨著(zhe)鍛壓(yā)變形量的增加,一方麵,新型鋁合金內(nèi)部晶粒被壓扁破碎,合金原有的鑄態收縮孔洞和微裂(liè)紋被壓實,合金的鑄態缺陷顯著減少,合金的拉伸性(xìng)能得到提高;另一方麵,當塑(sù)性變形較為(wéi)充分時,合金的顯微組織發生明顯變形,合金(jīn)內部晶粒(lì)發生明顯細化,從而使得新型鋁合金的抗拉強度、屈服強度和斷後伸長率得到明(míng)顯提高。 但是,當鍛壓變形量過大(dà)時, 合金內(nèi)部的顯微組織(zhī)變形均勻(yún)性受到(dào)影響,使得合金的顯微組織(zhī)分布(bù)不均勻,過多(duō)的鍛壓能量使得合(hé)金的內部晶粒發生少量粗化, 從而使得新型鋁合金(jīn)的(de)抗拉強度(dù)和屈服強度基(jī)本不變,斷後伸長率發生惡化。 因此,從提高拉伸性能出發,輕量化機床新型鋁合金的鍛壓變形量優選(xuǎn)為 12%。

圖 2 試樣的(de)力學性(xìng)能測試結(jié)果

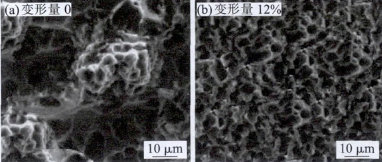

圖 3 是(shì)鍛壓變形量(liàng)分別為 0 和 12%時新型鋁合金的拉伸斷口 SEM 照片。 從圖 3 可以看(kàn)出,鍛壓變形量為 0 和 12%時新型鋁合金的拉伸斷口都是由韌窩和少量(liàng)的撕(sī)裂棱組成, 都表現出較為明顯(xiǎn)的(de)韌性斷裂特征。 但是與鍛(duàn)壓變(biàn)形量為 0(即未進行鍛壓)相比,鍛壓(yā)變形量為 12%的(de)新型鋁合金拉伸斷口中的韌窩明顯變細小(xiǎo),也變得更深,表現出更好的拉伸性能。 這與試樣的(de)拉伸性能測試結果一致。

圖3試樣(yàng)拉伸斷(duàn)口 SEM照片

2.3 衝擊性(xìng)能分析

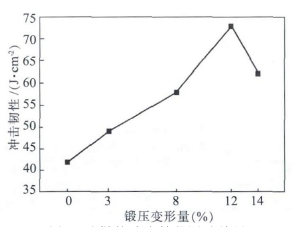

采用不同鍛壓變形量獲得的輕量化機床新型鋁合金試樣的衝擊性能測試結果如圖 4 所示。 從圖可以看出,隨鍛壓變形量從 0 增加到 14%,衝擊韌(rèn)性得(dé)到明顯提高。與未進行鍛壓的新型鋁合金相比,鍛壓變形量為 12%時, 合(hé)金的衝擊韌性從(cóng) 42 J/cm2增至 73J/cm2,增加了 73.8%。 但(dàn)是,當鍛壓變形量(liàng)過大(14%)時,合(hé)金內部的顯微組織變形均勻性受到影響,使得合金的顯微組織分布不均勻, 過多的(de)鍛(duàn)壓能量使得合金的內(nèi)部晶粒發生少量粗(cū)化, 從而使得新型鋁合金的衝擊韌性非但不增加反而下降,但仍比鍛壓變形量為(wéi) 0時得到提高。 因此,從提高衝擊性能出發,輕量(liàng)化機床(chuáng)新型鋁合金的鍛壓變形量優選為 12%.

圖 4 試樣的衝擊性能測試結果

3、 結(jié)論

(1) 含鑭鈰混合稀土(tǔ)的輕量化機床用新型鋁合金具有較佳的力(lì)學性能,鑄態時的抗(kàng)拉強度、屈服強度 、 斷 後 伸 長(zhǎng) 率 和 衝 擊 韌 性 分 別 為(wéi) 592 MPa、534MPa、13.4%、42J/cm2;鍛壓後新型鋁合金的力學性能得到提高(gāo)。(2) 隨鍛壓變形量從 0 增至 14%,輕量化機床用新型鋁合金的抗拉強度和屈(qū)服強度先增加後基本不變,斷後伸長率(lǜ)和衝擊韌性則先增加後減小。(3) 輕量 化(huà)機床用新型鋁合金的鍛壓變形量優選為 12%;與未進行鍛壓相(xiàng)比,鍛壓變形量為 12%時新型鋁合金的抗拉強度、屈服強度、斷後伸長(zhǎng)率(lǜ)和(hé)衝擊韌性(xìng)分別增加了 28.5%、32.6%、77.6%和 73.8%。

投(tóu)稿箱:

如果(guǒ)您有機床行業、企(qǐ)業相(xiàng)關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係(xì)本(běn)網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企(qǐ)業相(xiàng)關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係(xì)本(běn)網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源(yuán)汽車(chē)銷量情況

- 2024年(nián)10月 新(xīn)能源汽車產量(liàng)數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據