新型汽車曲軸鍛(duàn)壓工藝的優化

2019-1-17 來源: 長春汽車工業高等專科學校 作者:石慶國

摘 要:研究(jiū)了(le)始鍛溫度、終鍛溫(wēn)度和鍛壓變形量 3 個工藝參數對 38Mn VAl Mg 新型汽車曲軸彎(wān)曲疲勞性能和熱疲勞性能的影響。 結果表明:隨始(shǐ)鍛溫度從(cóng) 1050 ℃增加至 1150 ℃或終鍛(duàn)溫度從 750 ℃增加(jiā)至 950 ℃或鍛壓變(biàn)形量從6%增加至 12%,新(xīn)型汽車曲軸的彎曲疲勞(láo)性能(néng)和熱疲勞性能均先提高後下降 ,中值疲(pí)勞強度先增大後減小 ,熱疲勞試驗後的主裂(liè)紋級別、網狀(zhuàng)裂紋級別和熱疲勞裂紋級別均(jun1)先減小後增(zēng)大。 始鍛溫度、終鍛溫度和(hé)鍛壓變形量(liàng)分別優選為1100 ℃、850 ℃、10%。

關鍵(jiàn)詞:鍛壓工藝; 汽(qì)車曲軸; 38Mn VAl Mg 鋼; 熱疲勞性能; 彎曲疲勞性能(néng)

曲軸作(zuò)為重要的汽車零(líng)件, 吸引了(le)眾多科研工作者和工程技術人員的研究興趣。 在汽車曲軸的材料選擇、熱(rè)處理工藝和表麵強化方(fāng)麵,人們進行了較多的研究,也取得了較多的成果。 但是,關於汽車曲軸鍛壓工藝的研究還較少(shǎo)。

鍛壓工藝對汽車曲軸的綜合(hé)性能有重要影響。 隨著汽車曲軸性能(néng)要求的提(tí)高,現有的 40Cr、38Mn V 等材料往往難以滿足市(shì)場(chǎng)的需求(qiú)。 為此,本文對 38Mn VAl Mg 新(xīn)型汽車曲軸進(jìn)行不(bú)同工藝的鍛壓(yā)試驗, 並進行彎曲疲勞試驗和熱疲勞試驗。

通過彎曲(qǔ)疲(pí)勞性能和熱疲勞性(xìng)能測試與分析,對新型汽車曲軸的鍛(duàn)壓工藝進行了優化。

1 、試驗材(cái)料及方法

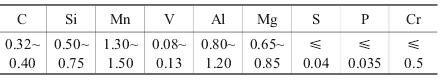

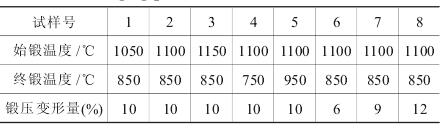

試驗材料為(wéi) 38Mn VAl Mg 鋼, 其(qí)化學成分如表1 所示。 新型汽車曲(qǔ)軸的鍛壓工藝如表(biǎo) 2 所示。 鍛壓(yā)變形量的計算公式為:鍛壓變形量(liàng)=(鍛造前曲軸毛(máo)坯 1/2 長度處(chù)的橫截麵積÷鍛造後曲軸鍛壓件 1/2長度處的橫截麵積)×100%。 新型(xíng)汽車曲軸(zhóu)為尼桑FD6T 改(gǎi)進(jìn)後的曲軸 , 主軸頸 71 mm, 連杆徑 60mm,中心距為 58 mm。

表 1 38Mn VAl Mg 鋼的(de)化學(xué)成分(質量分數,%)

表(biǎo) 2新型汽車曲軸的鍛壓工(gōng)藝

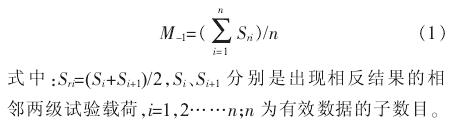

疲勞試樣(yàng)取自(zì)主軸頸、連杆(gǎn)和曲柄臂。對不同鍛壓工藝的新型汽(qì)車曲軸試樣,采用拉-壓加載對稱循環疲(pí)勞, 在(zài) 諧振式曲 軸疲(pí)勞試(shì)驗 機上 , 參照 QC/T637-2000《汽車發動機曲軸彎(wān)曲疲勞試(shì)驗方法 》進行彎曲疲勞性能測試。 試驗循環為 1×107次,采用升降法測試,根據公(gōng)式(1)得出試樣的中值疲勞強度,用以表征試樣的彎曲疲勞性能。 參照 GB/T15824-2008進行試樣熱疲勞性能測試(shì), 在 500~25℃冷熱循(xún)環1000 次後用 PG18 型金相顯微鏡觀察熱疲勞裂紋形貌,並依據 GB/T15824-2008 進(jìn)行裂紋評級,用以表征試(shì)樣的熱疲勞性能。

用升降法測(cè)曲拐的疲勞(láo)極限M-1,最後確定曲軸的 M-1。

2 、試驗結果及討論

2.1 始鍛溫度的影響

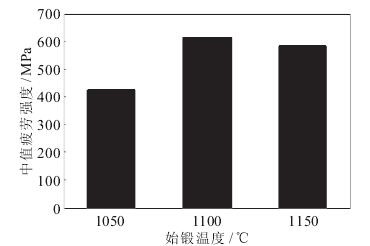

采用不同的(de)始鍛溫度、相同的終(zhōng)鍛溫度(850℃)和鍛壓變形量(10%)對 38Mn VAl Mg 新型汽車曲軸試樣進行鍛壓試(shì)驗。 始鍛溫(wēn)度對新型汽車曲軸試樣的彎曲疲(pí)勞性能影響如圖(tú) 1 所示。

圖 1 始鍛溫度對試樣彎曲(qǔ)疲(pí)勞性能的影響

從圖 1 可看出,隨始鍛溫度從 1050℃增加至 1150℃, 新型汽(qì)車曲軸的(de)中值疲勞強度先(xiān)提高後下降。 當始鍛溫度為 1100℃時,新型汽車曲軸的中值疲(pí)勞(láo)強度最高(614 MPa)。

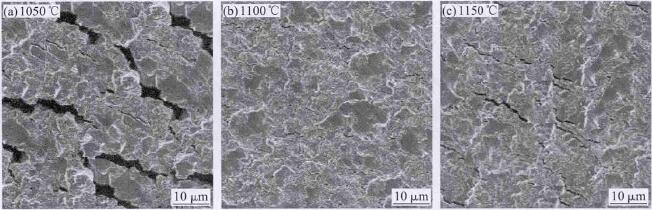

圖 2 不同始鍛溫度試樣彎曲疲勞斷口 SEM 照片(piàn)

圖 2 是不同始鍛(duàn)溫度鍛壓的 38Mn VAl Mg 新型汽車曲軸試樣彎曲疲勞斷口 SEM 照片。 從圖 2 可看出,采用較低的始鍛溫度(1050℃)時(shí),新型汽車曲軸彎曲疲勞試驗後斷口出現較多粗大的裂紋, 試(shì)樣的彎曲疲勞性能較差; 當始鍛溫度升高到 1100℃時,新型汽車曲軸彎曲疲勞(láo)試驗後斷口中沒有出現明顯的粗大裂紋, 僅(jǐn)有極小的裂紋, 試樣的彎曲疲勞(láo)性(xìng)能較 1050℃始鍛溫度試樣得到明顯改善。

當始鍛溫度進一步提高到 1150℃時,新型汽車曲軸彎曲疲勞試(shì)驗後(hòu)斷口中的裂紋明顯增大, 試樣的彎曲疲勞性能較 1100℃始鍛溫度試樣有所降低(dī)。 這與試樣的中值疲勞強度測試結(jié)果(guǒ)一致。由此可以看出,始鍛溫度是影響鍛壓態 38Mn VAl Mg 新型汽車曲軸試樣彎曲疲勞性能的重要影響因素。

從改善 38Mn VAl Mg 新型汽車曲(qǔ)軸彎曲疲勞性能出發, 始鍛溫度不宜過高也不宜過低,優選為 1100℃。

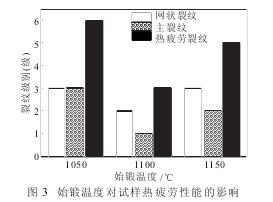

始鍛溫度對新型(xíng)汽車曲(qǔ)軸試樣的熱疲勞性能(néng)影響如圖 3 所示。 根據國標 GB/T15824-2008,材料的熱疲勞裂(liè)紋級別等(děng)於主裂紋級別與(yǔ)網狀裂紋級別之和。熱疲勞裂紋級別數值越小,材料的熱疲勞性能越好;反之,熱疲勞裂紋級別數值越大,材料的熱疲勞性能越差(chà)。

從圖 3 可看(kàn)出,隨始鍛溫度從 1050℃增(zēng)加(jiā)至 1150 ℃,新型汽車(chē)曲軸的主裂紋級別、網狀裂紋級別和熱疲勞裂(liè)紋(wén)級別均表現出先減小後增大的變化趨勢。 當始鍛溫度(dù)為 1100℃時,新型汽車曲軸的主裂紋級別、 網狀裂紋級別和熱疲勞裂紋級別均最(zuì)小,分別為 1、2、3 級。

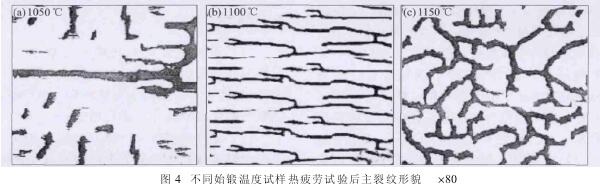

圖 4 是不同(tóng)始鍛溫度鍛壓的38Mn VAl Mg 新型汽車曲軸試樣熱(rè)疲勞(láo)試驗後主裂紋形貌。

從圖 4 可看出,采用較低的始鍛溫度(1050℃)時,新型汽車曲(qǔ)軸熱疲勞試驗後主裂(liè)紋較粗,與國標 GB/T 15824-2008 規定的 3 級主裂紋(wén)相(xiàng)一致;當始鍛溫度升高到 1100℃時,新型汽車曲軸熱疲勞試(shì)驗後主裂(liè)紋細小, 與 GB/T 15824-2008 規定的 1級主裂紋相一致。

當始鍛溫度進一步提高到 1150℃時,新型汽車曲軸(zhóu)熱疲勞試驗後主裂紋較粗,與國標GB/T 15824-2008 規定的(de) 2 級主裂紋相一致。 這與(yǔ)試樣的熱疲勞試驗的裂(liè)紋級別測試結果一致。 由此可以看出, 始鍛溫度是影響鍛壓態 38Mn VAl Mg 新型(xíng)汽車曲軸試樣熱疲勞性(xìng)能的重要影響因素。

從改善38Mn VAl Mg 新型汽車曲軸熱疲勞(láo)性能出發(fā) , 始鍛溫度不宜過高也不宜過低,優選為 1100℃。

2.2 終鍛溫度的影(yǐng)響

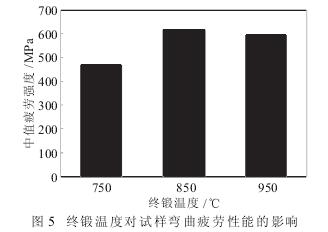

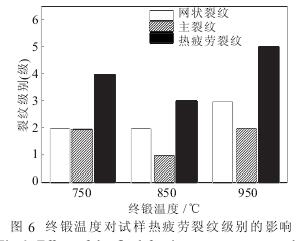

采用不同的終鍛溫度、相同的始鍛溫度(1100℃)和鍛(duàn)壓變形量(10%)對 38VAl Mg 新型汽車曲軸(zhóu)試樣(yàng)進行鍛壓試驗。終鍛溫度(dù)對新型汽車曲軸試樣的彎曲疲(pí)勞性能影響如圖 5 所示。

從圖可看出,隨終鍛溫度從 750℃增加至 950℃, 新型汽車曲軸的中值疲勞強(qiáng)度也表現出先提高後下降。 當終鍛溫(wēn)度為(wéi) 850℃時, 新型汽車曲軸的中值疲勞強(qiáng)度最大(dà)(614 MPa)。 采用不同(tóng)的終鍛溫度、相同的始鍛溫度(1100 ℃)和鍛壓變形量(10%)對(duì) 38Mn VAl Mg 新型汽車曲軸試樣進行鍛壓(yā)試(shì)驗, 終鍛(duàn)溫度對新型汽車曲軸(zhóu)試樣的熱疲勞裂紋級別影響如圖(tú) 6 所示。

根據GB/T 15824-2008,材料的熱疲勞裂紋級(jí)別等於主裂紋級別與網狀裂紋級別之和。 熱疲勞(láo)裂紋級別數值越小,材料的熱疲勞性(xìng)能越好;反之,熱疲勞裂紋級別數值越大

,材料的熱疲勞性能越差。

從圖 6 可以看出,隨終鍛溫度從 750℃增加至 950℃,新(xīn)型汽車曲軸的主裂紋級別、 網狀裂紋級別和熱疲勞裂紋級別均表現出先減小後增大的變化趨勢。 當終鍛溫度為 850℃時,新型汽車(chē)曲軸的(de)主裂紋級(jí)別、網狀裂紋級別和熱疲勞裂紋級別均最小,分別為 1、2、3 級。

由(yóu)此可以看出, 終鍛溫度是影響鍛壓態 38Mn VAl Mg新型(xíng)汽車曲軸試樣疲勞性能的(de)重要影響因素。 從改善 38Mn VAl Mg 新型汽車曲軸彎(wān)曲疲勞性能和熱疲勞(láo)性(xìng)能出發,終鍛溫度不宜過高也不宜過低,優(yōu)選為850 ℃。

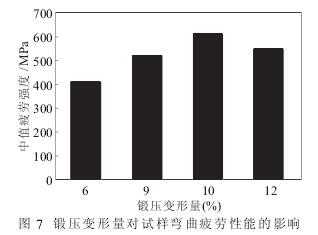

2.3 鍛壓變形量的影響

采用(yòng)不同的鍛壓變形量、相同的(de)始鍛溫度(1100℃)和終鍛溫度(850 ℃)對 38Mn VAl Mg 新型汽車曲軸試(shì)樣進行鍛壓試驗。 鍛壓變形量對新型汽車曲(qǔ)軸試樣的彎曲疲勞性能影響如圖 7 所示。

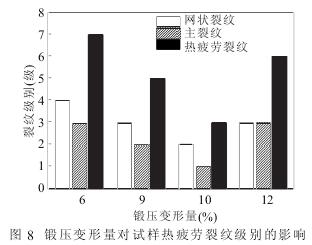

從(cóng)圖可看出,隨鍛壓變形量從 6%增加至 12%,新型汽車曲軸的中值疲勞強度先提高後下降。 當鍛壓變形量為 10%時,新型汽車曲軸的中值疲勞強度(dù)最大(614MPa)。采用不(bú)同的鍛壓變形量、 相同的始(shǐ)鍛溫度和終鍛溫度, 對 38Mn VAl Mg 新型汽車曲(qǔ)軸試(shì)樣進行鍛壓試驗。

鍛壓變形量(liàng)對新型汽車(chē)曲軸試樣的熱疲勞性能影響如圖 8 所(suǒ)示。

從圖(tú) 8 可看出, 隨鍛壓變形量從6%增加(jiā)至 12%,新型汽車曲軸的主(zhǔ)裂紋級別 、網狀(zhuàng)裂紋(wén)級別和熱疲勞裂紋級別均表現出先減小後增大的變化趨勢。

當鍛壓變形量為 10%時,新型汽(qì)車曲軸的主裂紋(wén)級別、 網狀裂紋級別和熱疲勞裂紋級別均最小,分別為 1、2、3 級。 由此可看出,鍛壓變形量是影響鍛態 38Mn VAl Mg

新型汽車曲軸(zhóu)試樣彎(wān)曲疲勞性能和熱疲勞性能的重要影響因素 。

從改善38Mn VAl Mg 新型汽車曲軸彎曲疲勞性能和熱疲勞性能出發, 鍛壓變形量不宜(yí)過大也不宜過小, 優(yōu)選為 10%。

3 、結論

(1) 隨始鍛溫度從 1050 ℃ 增加至 1150 ℃ , 新型汽車曲軸彎(wān)曲疲勞試驗的中值疲勞強度先提高後下降,熱疲勞試驗後的主裂紋級別、網狀裂紋級別和(hé)熱疲勞裂紋級別(bié)均先減小後增大。

(2) 隨終鍛(duàn)溫度(dù)從(cóng) 750 ℃增加至 950 ℃, 新型汽(qì)車曲軸彎曲疲勞試驗的中值疲勞(láo)強度先提高後下降,熱疲勞試驗後(hòu)的主裂紋級別、網狀裂紋級別和熱疲勞裂紋級別(bié)均先減小後增大。

(3) 隨鍛壓變形量從 6%增加至 12%, 新型汽車曲軸彎曲(qǔ)疲勞試驗的中值疲勞強度先提高後下(xià)降,熱疲勞試(shì)驗收的主裂紋級別、網狀裂紋級別和熱疲勞裂紋級別均先減小後增大。

(4) 38Mn VAl Mg 新型汽車曲軸(zhóu)在鍛壓過(guò)程中,始鍛溫度、終(zhōng)鍛溫度和鍛壓(yā)變形量均不宜過高也不宜過低,分別優選為 1100℃、850℃、10%。

投稿箱:

如果您有機床行業、企業相關新聞稿件發(fā)表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發(fā)表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削(xuē)機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據

博文選萃

| 更多