摘要:為滿足不同型號發動機缸體製(zhì)芯共線生產的要求,在分析整體組芯+整體(tǐ)浸塗工藝優缺點的基礎(chǔ)上,提出了分體組芯+分體浸塗,通過機(jī)器人(rén)和砂芯烘爐將整(zhěng)個製芯工(gōng)序串聯起來的柔性化製芯工藝方案。介紹了自動化(huà)缸體製芯中心及工裝模(mó)具的柔性化(huà)/通(tōng)用化設計要點(diǎn),柔性自動化缸(gāng)體(tǐ)製芯中心的投產運行為同行業缸體製芯中心的建設(shè)和改造提供了一個可以借鑒的案例。

關鍵詞:缸體(tǐ);製芯;自動(dòng)化;柔性

製芯是(shì)發動機(jī)缸體鑄造生產(chǎn)的關鍵工序,製芯工藝設計直接影響缸體(tǐ)鑄件的質量和生產(chǎn)效率【l-2]。隨著國家節能減排法(fǎ)規(guī)要求的不斷(duàn)提升,車用發動(dòng)機缸體尺寸設計得越來(lái)越小,壁厚越來越薄,為保證鑄件質(zhì)量,對於形(xíng)狀(zhuàng)各異(yì)且壁薄(báo)的水套和油道砂(shā)芯通(tōng)常需要采取(qǔ)不同(tóng)的(de)工藝措施,如芯撐、塗料和特種芯(xīn)砂等【3】。目前(qián)許多缸體鑄造廠(chǎng)采用(yòng)或考慮采(cǎi)用自動化製芯中(zhōng)心來保證砂芯的(de)精度和生產效率(lǜ)【4】,如何讓自(zì)動化製芯中心滿足不同型(xíng)號缸體鑄造工藝要求,使之(zhī)具備生產柔性,研(yán)究缸(gāng)體製芯工(gōng)藝方案以及製芯中心設備配置,對自動化製芯中心的建設和改造具有重要意義。

1、缸體製芯工藝

1.1缸體砂芯組成

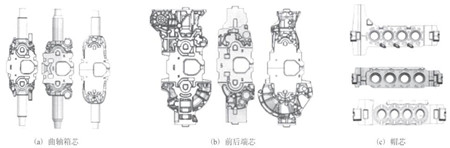

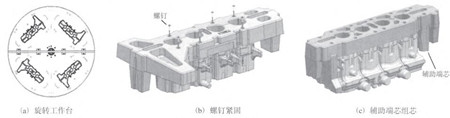

江鈴鑄(zhù)造廠主要生產1.5~3.0 L排量的多種型號直列4缸柴油和汽油發動機缸體,缸體砂芯由曲軸箱芯、前後端芯、帽芯、水套芯和油道芯(xīn)等組成。砂芯示意圖見圖1。

圖(tú)1缸體砂芯示意圖

1.2 製(zhì)芯工藝方案

我廠20世紀90年代末從國外(wài)引(yǐn)進首條4J發動(dòng)機缸體自動化製(zhì)芯線(一箱兩件水平澆注工(gōng)藝),該線采用整體組(zǔ)芯+整體浸塗方案,通過三台機(jī)械手將工序串(chuàn)聯(lián)起(qǐ)來實現自動化生(shēng)產(chǎn)。製芯工藝方案見圖2。

圖2 4J缸體自動化製芯工藝方案

整體組芯+整體浸塗設備單元由機械(xiè)手、組芯台穿梭機(jī)構、組芯夾具、注膠機和塗料槽組成。機械手抓取曲(qǔ)軸箱芯、端芯和帽芯(xīn)放入組芯夾具(jù);人工在組芯夾具上放入水套芯和油道芯,組芯夾具自動組芯;組芯台穿梭至注膠工位注膠鎖芯(xīn);機械(xiè)手抓取整體砂芯芯組浸塗、甩幹,放入烘爐托盤烘幹。相對來說,整體組芯+整體浸塗方案具有工藝流程簡單(dān),設(shè)備占地麵積小,工裝投入少等優點,但對於一些新型號含有複雜薄壁水套芯和油(yóu)道芯的(de)缸體,需要采取特殊的工藝(yì)措施(shī)來(lái)防止水套芯(xīn)、油道芯變形開裂和(hé)燒結,如使用芯撐和特殊(shū)塗料等。這條整體組芯+整(zhěng)體浸塗方案(àn)的自動化製芯線則難以滿足(zú)此類特殊工藝要求。

2、製芯工藝(yì)柔性設(shè)計

2.1 柔性化製芯工藝方案

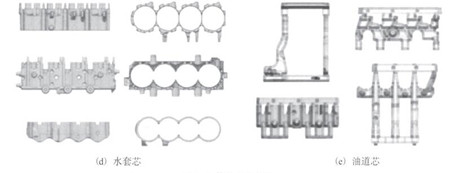

綜合分析各種缸體的工藝特性,我(wǒ)廠選擇了分體組芯(xīn)+分體浸塗,通過機器(qì)人和砂芯烘(hōng)爐將(jiāng)整個製芯工序串聯起來的柔(róu)性化製(zhì)芯工藝方案作為新的製芯中心建設方案,見圖3。

圖3 柔性化製芯(xīn)工藝方案

曲軸(zhóu)箱芯(xīn)和前後端芯組成芯組、浸塗、烘幹;水套(tào)芯(xīn)和(hé)帽芯(xīn)組成芯組、浸塗、烘幹;油道芯單獨浸塗、烘幹;所有砂(shā)芯共用烘爐,砂芯烘(hōng)幹出爐後人工放置芯撐或清除芯撐塗料等;最後將各芯組放人(rén)組芯夾具整體組芯(xīn)。

2.2自動化製芯中心(xīn)設(shè)備配置

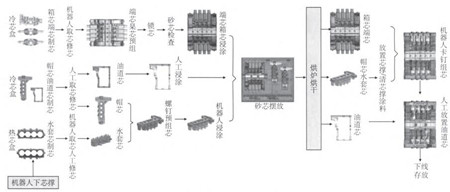

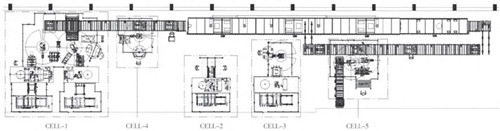

柔性自動化製芯中心(xīn)設計上充分考慮了精益設計、人機工程、通用(yòng)性和快速切換等因素,生產(chǎn)能(néng)力30套整芯/ll,定員10人。平(píng)麵布置見圖4。

圖(tú)4柔性自動化製芯中(zhōng)心平麵布置圖

CELLl單元由一(yī)台曲軸箱芯/端芯水平冷芯製芯機、一台(tái)二次射砂鎖芯機、一台取芯(xīn)機器人、一台取芯/浸塗機器人、一個塗料槽和一個砂芯檢查旋轉工(gōng)作台(tái)組(zǔ)成。

CELL2單元(yuán)為一台(tái)帽芯/油(yóu)道芯水平冷芯製芯機。

CELL3單元(yuán)由一台水套芯熱芯製芯(xīn)機、一台取芯/下芯撐機器人和一個旋轉(zhuǎn)工作台組成。

CELL4單元由一(yī)台取芯(xīn)/浸塗機器人、一個塗料槽和(hé)一(yī)個(gè)帽芯/水套芯組(zǔ)芯旋轉工作台(tái)組成。

CELL5單元由一台取芯機器人、一台取芯/卡釘機器人和(hé)一個整(zhěng)體組芯工作台組成。

3、柔性化/通用化設計要點

3.1 製芯中心柔(róu)性設計要點

CELLl單(dān)元。設備/模具規格按所(suǒ)有缸體砂芯的最大尺寸設計;機器人夾具考慮(lǜ)最大和最小砂芯尺寸通用化設計;砂芯檢查工位采用旋轉工作台,兼備小砂芯人工(gōng)組芯(xīn)和封堵氣眼等功能;配備(bèi)全(quán)自動換(huàn)模機構順應(yīng)柔性生產快速(sù)切換的(de)要求(qiú)。

CELL2和CELL3單元。帽芯(xīn)和油道芯形狀(zhuàng)、厚度相差較大,放在一起製芯適合選用水平分型冷(lěng)芯工藝;不同缸體的水套芯各不相同,按最複雜的六開模以及機器人放芯撐的要求選(xuǎn)用合適的製芯設備。

CELL4單元(yuán)。從可靠性、成本和質量等因素綜(zōng)合考慮,帽芯和水套芯組芯(xīn)優選在旋轉工作台上人工螺釘鎖緊方案。對於前後(hòu)端有芯頭的水套芯采(cǎi)用增加輔助端(duān)芯方式組芯。見圖5。

圖5帽(mào)芯和水套芯組芯

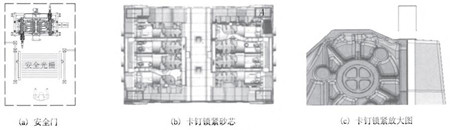

CELL5單元。機器人整(zhěng)體(tǐ)組芯單元設置安全門,具備人工進入工作台組合油道芯等(děng)其他小(xiǎo)芯的功能。各芯組浸塗後由於砂芯結合麵浸有塗(tú)料,所以整體組芯時芯組間的緊固不適合采用粘膠工(gōng)藝,本方案選用機器人卡(kǎ)釘方(fāng)式鎖緊端(duān)帽芯(xīn)組(zǔ),見圖6。

圖6機器人整體組芯單(dān)元

砂芯烘爐。砂芯烘爐是將整個自動化製芯工序串聯起來的關鍵設備。烘芯托盤采用通用(yòng)化設計,油道芯隨爐懸掛(guà)烘(hōng)幹防止砂芯變形;砂芯出爐後在冷卻段設計兩個人工操(cāo)作工位,具有清除芯撐塗料或放置芯撐等功能。

3.2模具通用化設計要點(diǎn)

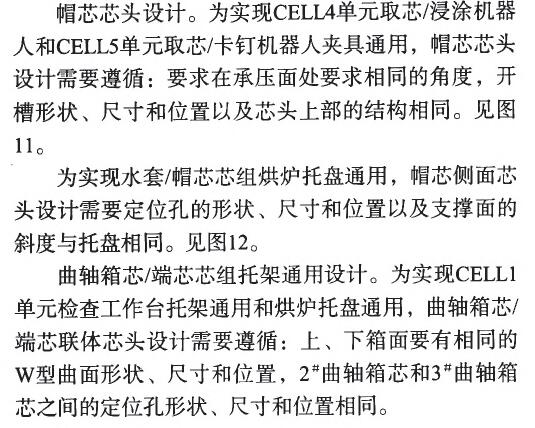

模具通用化設計是通(tōng)過砂芯布置、芯頭形狀和尺寸等工藝設計來(lái)實現機器(qì)人夾具、預組芯台和烘爐托(tuō)盤(pán)等工裝對不同產品的通用性。

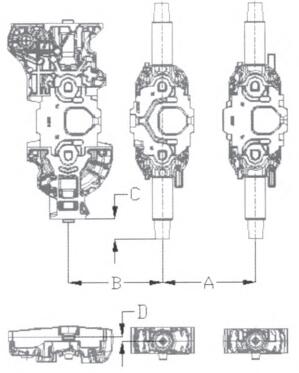

曲軸箱芯(xīn)/端芯芯盒布置。為實現CELLl單元取芯機器人夾(jiá)具通(tōng)用,曲軸箱芯和端芯在模具中布置的相對位置,間距和高度差等尺寸需設計一(yī)致。見圖(tú)7。

圖7曲軸箱芯和端芯在(zài)芯盒中布置設計要求

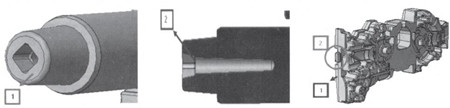

曲軸箱芯/端芯芯頭(tóu)設計。為(wéi)實現取芯夾具通用,曲軸箱芯和端芯(xīn)芯頭設計(jì)還需要(yào)與機器人夾(jiá)具夾點的形狀、尺寸以及夾緊麵角度相一致。見圖8。

圖8曲軸箱芯和端芯芯(xīn)頭設計要求

為(wéi)實現CELLl單元預組芯工作台通用(yòng),端芯側麵芯頭設計需要與預組芯台(tái)托板有相(xiàng)同的角度(dù)以及相同的(de)定(dìng)位(wèi)鍵(jiàn)形(xíng)狀、尺寸和位置。見圖9。

圖9端芯側麵芯頭設汁要求

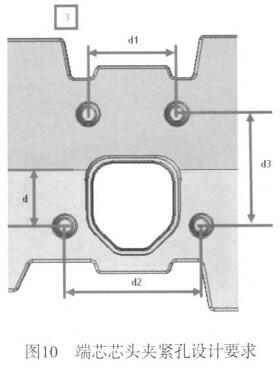

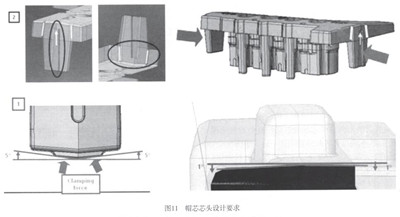

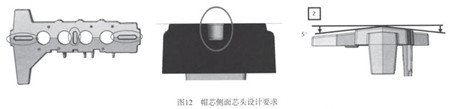

為實現CELLl單元取芯/浸塗機器人和CELL5單元組芯機器人夾具通用,端芯芯頭夾緊孔的設計需要有相同的(de)位置、形狀和尺寸。見圖10。

藝流程相(xiàng)對複雜、生(shēng)產線占地(dì)麵積較大,工(gōng)藝工裝設計需要考(kǎo)慮的(de)細節較多。我廠柔性自動化缸體製芯中心的(de)投產運行為同行(háng)業缸體製芯中心的建設和改造(zào)提(tí)供了一個可以借鑒的案例。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切(qiē)削機(jī)床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(chē)(轎車)產(chǎn)量(liàng)數據

- 2024年11月 新能源汽車產量(liàng)數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據