摘要:運用DEFORM軟件對螺旋(xuán)錐齒輪的熱鍛壓過程進行數值模擬,建立包含齒輪毛坯和上下模的數值模擬模型,通過觀察分析齒輪毛坯熱鍛壓過程中應力(lì)、應變的(de)分布變化,得(dé)到材料流動受阻後(hòu)可能出現的開裂或重疊以及工件流動過程中應(yīng)力、應(yīng)變的分布情況。這對(duì)螺旋錐齒輪熱鍛壓在實際生產中的(de)運用具(jù)有深遠的意義,為鍛壓工藝設計提供了較好的指導作用。

有限元法是上世紀五(wǔ)十年(nián)代出現的一種高效的數值計算方法,它(tā)是計算機科學和力學完(wán)美結合的產物。隨著計(jì)算機(jī)技(jì)術的發展,使用有限元數值模擬方法模擬金屬的塑性變形在實際(jì)生產中得到了越來越廣泛的應用,利用數值模擬工具可以縮短產品的開發周期,降低生產(chǎn)成本,為企業創造更大的價值[1-6]。

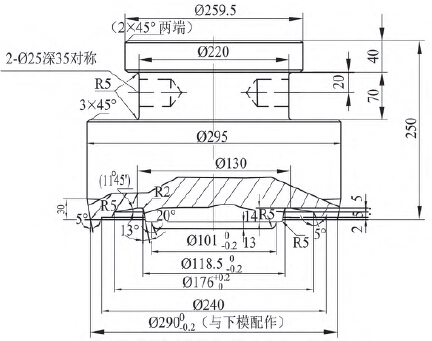

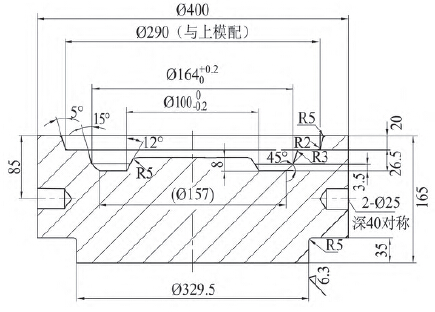

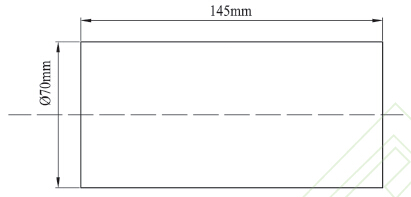

本文的研究(jiū)內容主要是:通過DEFORM軟件建立包(bāo)含齒輪毛坯和上下模(圖1-3) 的熱鍛壓仿真模型(xíng)。根據齒輪熱鍛壓的工藝過程和工藝參數(shù),分析鍛造過程中毛坯的(de)塑(sù)性變形,預測齒輪的應力、應變等參數的變化情況。

圖1 汽(qì)車從動錐齒輪上模

圖2 汽車從動錐齒輪下(xià)模

圖3 汽車從動錐齒(chǐ)輪毛坯

1 、DEFORM-3D軟件簡介[7]

DEFORM-3D是由美國Battelle Columbus實驗(yàn)室在上世紀八十(shí)年(nián)代開發的一款有限(xiàn)元分析軟件,能夠用於(yú)分析熱(rè)力耦合非等溫變(biàn)性和三維變形問題(tí)。

DEFORM-3D由前處理器(qì)、模擬(nǐ)處(chù)理器和後處理器三大(dà)模塊組成。

前處理器包括三個子模(mó)塊:(1) 數據輸(shū)入模塊;(2) 網格的自(zì)動劃分與自動再劃分模塊;(3) 數據傳遞模塊。

真正的有限元分析過程是(shì)在模擬處理器中完(wán)成的。DEFORM運行時,首先通過有限元離散(sàn)化將平衡方程,本構(gòu)關係和邊界條件轉化為非線(xiàn)性方程組,然後(hòu)通過直接迭代法和Newton-Raphson法進行求解,求解的結果以(yǐ)二進製的形式進行(háng)保存,用戶可在後處理器中獲取所需要的結果,可獲取的(de)結(jié)果有:(1) 有限(xiàn)元網(wǎng)格;(2) 等效應力、等效應變以及破壞程(chéng)度的分布圖;(3) 速度場;(4) 溫度場;(5) 壓力(lì)行程曲線(xiàn)等。此外用戶還可以列點進(jìn)行跟蹤,對個別點的(de)軌跡,應力(lì),應變,破壞程度進行跟蹤觀察,並可根據需要抽取數據。

2、對螺(luó)從齒熱鍛壓過程的(de)有限元分析

2.1運用DEFORM軟件進行(háng)損傷分析

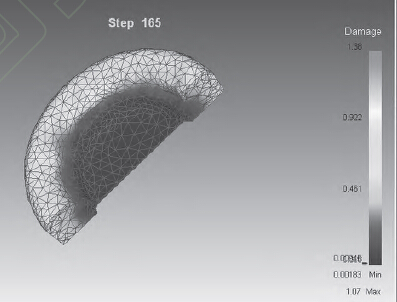

用DEFORM-3D軟件模擬螺從齒的熱鍛(duàn)壓過程,然後進行有限元分析。圖4中顯示了熱鍛壓過程中螺從齒的損傷情況:熱塑性變形時工(gōng)藝損傷發生(shēng)聚積,鋼熱鍛壓後,沿晶分布微孔,顯著地降低金屬的持久性,導致顯微敞陷的形棱和(hé)長大,產生內應力(熱應力、相變應力)。若(ruò)局部內應力超過了金屬的強度,那麽金屬(shǔ)的連續性就受到破(pò)壞。在模擬中可以看出(chū),螺從齒外環結構(gòu)的外側表層的損傷率最(zuì)大,損傷率在0.500~0.650之間,而外環結構的上表層和(hé)底部損傷較小,損傷率在0.350~0.450 左右(yòu),並且呈現(xiàn)出規律性(xìng):越靠近內部(bù)凹麵結構的薄層(céng)的部位,材料的損傷越小, 在齒輪的內側凹(āo)麵的薄層(céng)處, 僅僅有0.110~0.150的損傷率。損傷(shāng)參數D=0.80作為破碎區的邊界,因(yīn)此零件所有的(de)部位都沒(méi)有(yǒu)受到破碎損傷。

圖4 齒輪模型在(zài)熱鍛壓後的損傷分布圖

可以得出的結(jié)論是(shì):越靠近齒輪中間凹麵結構(gòu)的薄(báo)層(céng)的部位,損傷越小,而齒輪環狀的結構損傷最大,在0.600左右(yòu),材料的損(sǔn)傷率沿著螺從齒的表麵由外到裏遞減,到齒輪中間凹麵結構損傷率最小,隻有0.125左右,而且零件所有的部位都(dōu)沒有受到破碎損(sǔn)傷。

2.2齒輪模型在熱鍛壓後的表(biǎo)麵壓力分析(xī)

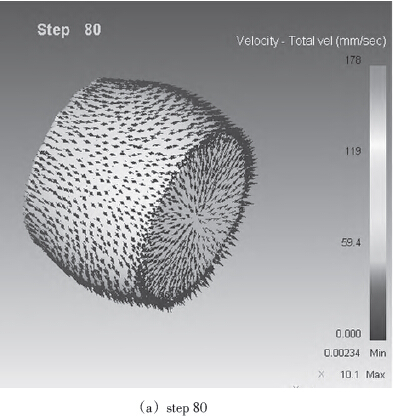

運(yùn)用DEFORM-3D對螺從齒鍛壓過程進行數值模擬,可以得到從鍛壓開始到結束金(jīn)屬材料在鍛壓模腔中的流動情況,圖5中截(jié)取了齒輪毛坯在(zài)鍛壓過程中第80、135、152和166步時(shí)的金屬流動速度矢量圖,圖5(a) 為鍛壓開始不久時的材料流動(dòng)情況,圖5(b)、(c) 為鍛壓中間階段的材料流動情況,圖5(d) 為鍛壓快結束時的材料流動情況(kuàng)。通過DEFORM-3D軟件可以很直觀的觀察整個鍛壓過程金屬材料的流動方向和速(sù)度,為鍛壓模(mó)具的設計及鍛壓設備的選型提供指導。

圖5 齒輪模型熱鍛壓過程金屬流動的分(fèn)布圖

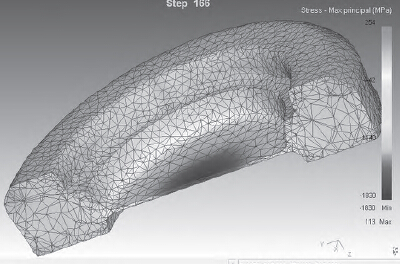

模擬(nǐ)螺從齒(chǐ)的熱鍛壓後,通過有限元分析對金屬坯料表層壓力情況進行觀察,如圖6所(suǒ)示,可以(yǐ)發現(xiàn)螺從齒的表麵壓力的分布。對於塑性材料(liào),常以屈服(fú)極限或屈服強度為強度計算時的極限應力。當應變繼續增加,塑(sù)性變形抗(kàng)力也增加,出(chū)現應變強化階段(duàn)。當應力達到強度(dù)極限時,因局部塑性失穩(wěn),中心處於三向拉應力狀態,限製了塑性變形的發展,中心部分開始出現微孔(kǒng)和微裂紋,發展成宏觀圓形裂(liè)紋。

圖6 螺從齒的表麵壓力的分布

螺從齒毛坯外環結構的(de)上下表麵以(yǐ)及側麵的壓力都在70 MPa左右,而從正麵看,金屬毛(máo)坯的壓力從外到內(nèi)不斷遞升,第一層階梯平麵和側麵的壓(yā)力在95 MPa左右,到第二(èr)層(céng)階(jiē)梯的側(cè)麵,表麵壓力升至100 MPa,在從齒(chǐ)輪凹(āo)麵的薄層處壓力達到了(le)110 MPa。特別值得留意的是,在每個階梯的轉折(shé)處(chù)壓力都會呈不規律(lǜ)的突變(biàn),達到130 MPa。

圖7 螺旋錐(zhuī)齒輪鍛壓(yā)後實物

可以得(dé)出的結論是(shì):在階梯的轉折處材料(liào)表麵的壓力最大,其次是坯料(liào)中間凹麵的薄層處。在這些部位具有宏觀圓形裂紋。

3、結論

利用DEFORM-3D有限元分(fèn)析軟(ruǎn)件,可以有效地預測螺從齒的損傷(shāng)、應力、應變及壓力(lì)等參數的變化情況,以便對坯料強度、產品質量(liàng)特別是(shì)端部裂紋缺陷等進行分(fèn)析和(hé)有效控製,為生產工藝設計提供了較好(hǎo)的指導作用。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎(jiào)車)產量數據

- 2024年(nián)11月 新能源(yuán)汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床(chuáng)產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數(shù)據

- 機械(xiè)加工過程(chéng)圖示

- 判斷一台加工中心精度的幾種辦法

- 中(zhōng)走絲線切割機床的發展(zhǎn)趨勢

- 國產數控係統(tǒng)和數(shù)控機床何去何(hé)從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年(nián),為何(hé)還是小作坊(fāng)?

- 機械(xiè)行業最新自殺性營銷,害人害己!不倒閉(bì)才

- 製造業大逃(táo)亡

- 智能時代,少談點智造,多(duō)談點製造

- 現實麵前,國人沉默。製(zhì)造業的騰飛,要(yào)從機床

- 一文搞懂數(shù)控車床加工刀具補償(cháng)功能

- 車床鑽孔攻螺紋加工方(fāng)法及(jí)工裝設(shè)計

- 傳統鑽削與(yǔ)螺旋銑孔加工工藝的(de)區別