超細刀具的齒槽加工(gōng)方法

2023-12-26 來(lái)源:沈陽飛機工業( 集團) 有限公司 作者:孫玉鋼,張秀雲等

摘要: 在一些超細刀(dāo)具的製造過程中,產品報廢率極高。若在刀具進行熱處理之前進行齒槽加工,熱處理之(zhī)後往往會產生嚴重(chóng)變形且(qiě)無(wú)法校正,從而(ér)造成報廢; 熱處理之後進行齒槽加工極易造成刀具退火,導致硬度降低,嚴重影響刀具(jù)的使用性能。通過分析該類(lèi)刀具的特點,結合目前的設備加工(gōng)能力,采(cǎi)用帶有強冷的(de)設備,通過設計一套工裝來實現該類刀具的加(jiā)工,不僅大幅提高了生產效率,刀(dāo)具質量也得到了保證。

關鍵詞: 超(chāo)細刀具; 齒槽加工; 工裝; 生產效率; 刀具質量

1、引言

刀具(jù)生產過程中,一些超細(xì)刀具的加工難度高,極(jí)易造成報廢(fèi),且生產效率低。為了解決(jué)這一難題,通過分析該類刀具的特點,對現有加工(gōng)方法和設備進行綜合分析,研製出一套簡(jiǎn)易可行的工(gōng)裝,實現該類刀具的快速加工,並且通過多次加工實踐(jiàn)表(biǎo)明,該方法不但大大降低了產品報廢率,而且大幅提高了產品的加(jiā)工效率。

2、齒槽加工方法分析

2. 1 超細(xì)刀具(jù)的(de)特點

在加(jiā)工超細刀具時,可將刀具看做細長軸類零件(jiàn)。細長軸通常是指長度與直徑的比值( 簡稱長徑比) 大於 10 的(de)軸。該類刀具在製(zhì)造過程(chéng)中通(tōng)常存在以下幾個特點:

①開槽困難,開槽過程中容易產生讓刀; ②熱處理後,在磨削過程中容易產生形(xíng)狀誤差( 如腰鼓形誤(wù)差) ; ③磨削過程中容易產生(shēng)多角形(xíng)振痕; ④加工過程中容易產生徑向圓跳動; ⑤該類刀具兩端不(bú)能製中心孔,隻能製反頂尖。

2. 2 刀具齒(chǐ)槽的傳統加(jiā)工(gōng)方法

( 1) 熱處理前加工齒(chǐ)槽

方法簡介: 按照一般(bān)刀具加工的方法,在熱(rè)處(chù)理前用(yòng)銑床銑削齒槽,熱處理淬、回火後采用刃(rèn)具磨床磨削(xuē)。采用該方法需在加工時每批增加要求刀具數量的(de) 20% 左右,然後在(zài)全部加工(gōng)刀具中篩選出合格刀具,但即(jí)使這樣,每批刀具往往也不能足量交付。

存在的缺點: 由於該類刀具太細,熱處理後部分刀具變形嚴重,無法(fǎ)進行校正,即使能夠校正也往往造成刃部損壞,刃具磨床磨削時無法修複,從(cóng)而造(zào)成大量刀具(jù)報廢,製造成本較高,且會嚴重影響產品的交付(fù)工期。

( 2) 熱處理後加工齒(chǐ)槽

方法簡介: 刀具在熱處理之前不進行銑削齒槽,在熱處(chù)理之後直(zhí)接用刃具磨床進行磨削齒槽。

存在的缺(quē)點: 由於刃具磨床沒有冷卻係統,在(zài)加工過程中,進給(gěi)量稍大就會(huì)導致刀具刃部退火,從而造成刀具報廢,且加工效率低,例如一(yī)件直徑 φ3、刃長 30 的刀具,僅開槽工序(xù)就需花費 4h 以(yǐ)上; 部分具有螺旋齒槽的刀具應用這種方法進行加工時(shí),由於刃具磨床(chuáng)沒(méi)有螺旋槽(cáo)磨削裝置,全憑工人的(de)個人經驗和手法來進行加工,螺旋槽的(de)尺寸精度無法保證(zhèng)。

3、刀具齒槽新加工方法

由上述分析可知,因熱處(chù)理前加工齒槽的方法需(xū)要對熱處理工藝進(jìn)行諸多改進,且牽扯較(jiào)多人力物力,所以在此並不做深入研究,本文主要針對熱處理後加工齒槽(cáo)法進行改進。

3. 1 超細刀具(jù)齒槽熱處(chù)理後加工注意事項及(jí)要求

①消除刀具殘餘(yú)應力(lì)。刀具在磨削前,應增加校正和消除應(yīng)力的熱處理工序,避免磨削時由於(yú)內應力而使工件彎曲。

②合理選擇砂輪。選用粒度較粗、硬度較軟的(de)砂輪,以提高砂(shā)輪的自銳性。為了減少磨削力,也可將較寬的砂輪修狹。

③合理修整(zhěng)砂輪。粗磨的砂輪一定要修整得鋒利,選用尖角的金剛(gāng)鑽(zuàn)並采用較大的走刀量修整。磨削過程中,還要經常修整使砂輪保(bǎo)持(chí)鋒利狀態。

④合理選擇磨削用量。開始磨削時,工件呈(chéng)彎曲狀態,砂輪(lún)作間斷磨削,因此最初(chū)幾次接觸時要慢且(qiě)吃刀量要(yào)小,以減小衝擊力。

3. 2 設備選取

由於熱處理後加工齒槽法存在諸多弊端,該方法所用普通刃具磨(mó)床(chuáng)在加工精度以及加工能力上都達不到理想要求。以目前現有加工設備為例,需用到兩種新型的先(xiān)進磨削設備。

進口 S11 型萬能工(gōng)具磨床: 該磨床為德國DECKEL 公司研發的萬能工具(jù)磨(mó)床,設備加工精度高(gāo),適合各類(lèi)精磨刀(dāo)具加工,且能實現螺旋槽磨削,彌補了普通工具磨床的不足(zú)。缺點是自身沒有冷卻裝置,有時需要人工冷(lěng)卻(què)。

數控磨(mó)床: 該設(shè)備為 SCHNEEBERGER 公司研發的三坐標五軸數控磨床,加工能力強,能加工各類普通軸類刀具和特殊型麵刀具,且(qiě)加工精度高,設備具有(yǒu)密閉的加工環境和優秀的冷卻係統。

存在的缺點: 一(yī)些較(jiào)長、較(jiào)短類刀具因超出其工範圍會導致機床報警而無法進行加工; 加工一些尾柄較短的刀具時(shí)往(wǎng)往(wǎng)會磨削到夾套,造成(chéng)嚴重的安全事故; 大多采用一端裝夾的方式(shì)進行刀具加工,加(jiā)工一些超細刀(dāo)具時不但加工效率低(dī),而且有時還會使刀具折斷,從而造成安全(quán)事故。

3. 3 刀具齒形新加工方(fāng)法

3. 3. 1 工裝設計

采用進口 S11 型萬能工具磨床進行(háng)該類刀具(jù)齒槽加(jiā)工,經多次(cì)試驗得出,當吃刀量達到 0. 02mm 以上時,刀具(jù)有明顯的退火跡象。增加人工冷卻後效果有所改觀,但是(shì)要多(duō)增加一名操作人員協助完成,因此和普通工具磨床相比在加工效率和(hé)質量上並沒有明(míng)顯改進。所以(yǐ)主要考(kǎo)慮在數控磨床上實現該類刀具的加工。

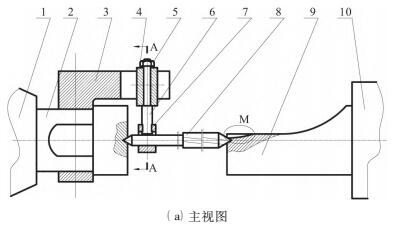

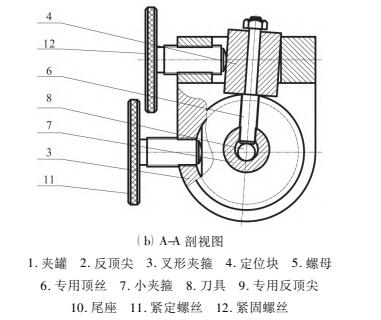

對於超細刀具加工,數控磨床存在無法(fǎ)裝夾的問題,為了彌補這一問題,設計如下工裝來實(shí)現裝夾加(jiā)工。其(qí)中,圖 1a 為(wéi)加工方法的工裝裝配主視圖,圖 1b 為圖 1a 中的 A - A 剖視圖。

圖 1 工(gōng)裝設(shè)計

3. 3. 2 工裝使用說明及功(gōng)能實現

首(shǒu)先,刀具在熱處理之前不進行銑削齒槽,熱處理之後在刀具兩端磨製 60°錐麵; 將叉形夾箍裝配在反頂尖(jiān)上,調整(zhěng)叉形夾箍的位置(zhì),使緊(jǐn)定螺絲擰緊時正好固定在(zài)反頂尖(jiān)的平台(tái)上,如圖(tú) 1b 所示; 將反頂尖裝夾在數控磨床的夾(jiá)罐上並夾緊; 將尾座裝在數控磨床上; 將專用反頂尖裝配在(zài)尾座上,裝配(pèi)時使專用反頂尖的平台方向向上,調整尾座位置,將該類刀(dāo)具裝配在反頂尖和(hé)專用反頂尖(jiān)上,用磁力千分表組(zǔ)件檢測直(zhí)線(xiàn)度,調整尾座的位置,直(zhí)到直線度合格為止; 將定位塊裝(zhuāng)配在專用頂(dǐng)絲上,擰(nǐng)緊螺母,此時,定位塊能夠在專(zhuān)用頂絲上做輕滑合及旋轉運動; 卸(xiè)下刀(dāo)具,將小夾箍與刀(dāo)具裝配(pèi),調整(zhěng)適當位(wèi)置,擰緊專用頂絲組件(jiàn); 裝配小夾箍和刀具(jù)組合結構,使刀具兩端的 60°錐麵裝配在反頂尖(jiān)和專用反頂尖的反窩上,同時保證定位塊在叉形(xíng)夾箍的叉型槽內(nèi),擰緊緊固螺絲(sī),使定位塊緊(jǐn)貼在叉形夾箍的叉型槽內測。

在數控磨床中(zhōng)設置該類刀具的齒槽參數,槽型加長 2mm 左右。在加工(gōng)第(dì)一件刀具時,將砂輪的走刀(dāo)速度和磨削深度(dù)等(děng)參數值調(diào)低,因為在磨削時(shí),會磨削到專用(yòng)反頂尖的平台上表麵。加工完成第一件刀(dāo)具的齒槽後,在專用反頂尖的平台上表麵會(huì)形成(chéng)與該類刀具齒槽完全相同的槽型( 圖 1a 中 M 處(chù)) ,從第二件刀(dāo)具開始,由於專用反頂尖(jiān)的平台上表麵已經存在與該類刀具齒槽(cáo)完全相同的槽型(xíng),給加工帶來足夠的進刀空間,所以開(kāi)始按正常的加工(gōng)速度進行加工。

3. 3. 3 新加(jiā)工方法的應用注意(yì)事項

①中心孔有良好的接觸麵,刀具本身(shēn)的反頂尖要(yào)經過精磨,為了減少中心孔和反頂尖的摩擦(cā),磨削(xuē)過程中還要(yào)經常(cháng)添加潤滑油。

②加工(gōng)齒槽時要減少尾座反頂尖的壓力,尾座反頂尖的壓力應比一般(bān)磨削(xuē)小,這(zhè)樣可以減小刀具壓力所引起的彎(wān)曲變形,同時還(hái)可減小刀具在磨削時因膨脹伸長所(suǒ)引起的彎曲變形。

③調整冷卻液管噴頭的位置,使冷卻液能直接噴(pēn)在切削點位置,以達到(dào)最好的冷卻效果,從(cóng)而避免刀具刃(rèn)部退火。

3. 3. 4 新加工方法的(de)優點

①能實現刀具的快速裝夾。

②能夠實現各(gè)類直(zhí)齒和螺旋齒槽的加工。

③加工(gōng)過(guò)程(chéng)中,可以采用很小的吃刀量和較高進給(gěi)速度來彌補加工效率低的問題。

④有極佳的冷卻裝置,從而避免刀具刃部退火。

⑤通過雙頂尖的方(fāng)式裝夾(jiá),有效避免了由一端裝夾而造成的磨削讓刀問(wèn)題和(hé)刀具折(shé)斷等安全事故問題。

⑥能夠從根本(běn)上解決刀具合格率問題和加工效率問題,采用該方(fāng)法加工的刀具合格(gé)率均達到 99%以上,且所用工(gōng)時是原方法的 1 /5 ~ 1 /8。

4、結語

該齒槽加工方法經過實際生產(chǎn)應用,有效避(bì)免了因熱處理造成的大量刀具報廢,使(shǐ)加工的該類刀(dāo)具(jù)合格率(lǜ)均達到 99% 以上,加工效率也大幅提升,從而(ér)大大降低了該類刀(dāo)具的加工成本(běn)。該加(jiā)工方法也已經在其他產品加工上(shàng)得到了應用推廣。

投(tóu)稿箱:

如果您有機床(chuáng)行(háng)業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床(chuáng)行(háng)業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多(duō)相關信(xìn)息

業(yè)界(jiè)視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數(shù)據(jù)

- 2024年10月(yuè) 金屬(shǔ)切削機床產量數據

- 2024年9月(yuè) 新能源(yuán)汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據