攪拌摩(mó)擦焊刀具承載能力數值模擬

2020-4-13 來源(yuán):- 作者:-

摘要:厚板或高強合金攪拌摩擦焊中(zhōng)刀具容易(yì)在高溫與高應力作用下發生破(pò)裂,因此對刀具進行承載能力分析具(jù)有(yǒu)重要意義(yì)。采用 Fluent 流固耦合(hé)模(mó)擬 9.53 mm 厚 AA6061 鋁合金攪(jiǎo)拌摩擦焊的熱(rè)-機械(xiè)過程,並將模擬的攪拌針壓力(lì)場和溫度場導入 ANSYS 模(mó)型中進行結構分析,研究焊接(jiē)速度對刀具最大剪切力和安全係數的影響規(guī)律。結果表明,刀具最(zuì)易在攪拌針根部發(fā)生斷裂,而且隨著(zhe)焊接速度(dù)的增加,刀具承受的最大剪切力增大,安全係數降(jiàng)低(dī),刀具承載能力下降(jiàng)。所建立模(mó)型的仿真(zhēn)結果(guǒ)與實驗(yàn)數據基本一致。

關鍵詞:攪拌摩擦(cā)焊;刀具;橫向力;承載能力;Fluent

0 前言

攪拌摩擦焊過程中刀具橫向力為焊接質量(liàng)的在線檢測指標,該值應在合(hé)理範圍內以獲得無缺陷焊縫[1]。因此,通(tōng)過監控刀具橫向力,調(diào)整(zhěng)焊接參數能夠有效避免焊接缺陷的產生,並防止刀具發生劇烈磨損或(huò)斷裂。然而,由於刀具的旋轉運動和進(jìn)給運動及其周圍工件材料的劇烈塑性變(biàn)形(xíng),刀具橫向(xiàng)力難以通(tōng)過實驗手段測定[2]。采用數值模擬方法研(yán)究攪拌摩擦焊過程中的刀具橫向力具(jù)有重要意義(yì)。攪拌針是刀具(jù)中最脆弱部分,在攪拌摩擦焊接厚板或高強(qiáng)合金時,不(bú)合理的刀具結構、刀具材料或者工藝參數(shù)均會導致刀具斷裂[3],需(xū)分析(xī)刀具承載能力。目(mù)前刀具承(chéng)載能力的(de)分析主要基於固體力學法[4-6],未考慮刀具側邊力對承載能力的影(yǐng)響。本研究基於 Fluent 流固耦合模擬(nǐ)攪拌摩擦(cā)焊(hàn)的熱-機械過程,將(jiāng)模(mó)擬(nǐ)的攪拌針溫度場和壓力場導入 ANSYS 中(zhōng)進行結構分析,進一步研究刀具的承載能力。建模過程中,考(kǎo)慮刀具與工件之間熱傳遞以及刀具側邊力(lì)對其承載能力的影響。

1、Fluent 流固(gù)耦合模型

1.1 模型建立

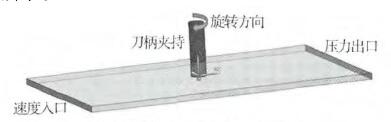

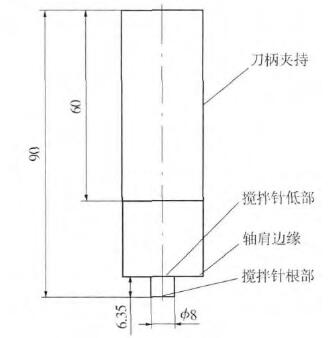

攪拌摩擦焊 Fluent 模型(xíng)如圖 1 所示,其考慮了刀具與工件(jiàn)之間的熱傳(chuán)遞作用和刀柄對刀具的(de)冷卻作用,能夠更好地模擬攪拌摩擦焊過程(chéng)中的溫度場分布。AA6061 鋁板尺457mm×279mm×9.53mm。刀具尺寸、刀(dāo)柄夾持位置及熱電偶測(cè)量位置如圖2 所示。

圖 1 攪拌摩擦焊 Fluent 模型

圖 2 刀具(jù)結構及熱(rè)電偶測溫位置

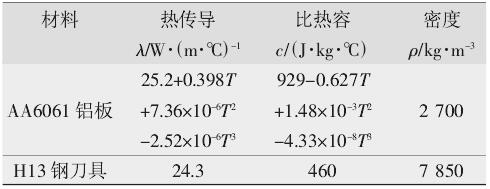

AA6061 鋁合金和 H13 鋼的(de)熱性能參數如表 1所示。刀具旋轉速度恒定為 650 r/min,焊接速(sù)度分別為 1.69 mm/s、3.39 mm/s 和 5.08 mm/s。模型驗證實(shí)驗及結果見參考文(wén)獻[7]。

1.2 產熱方程

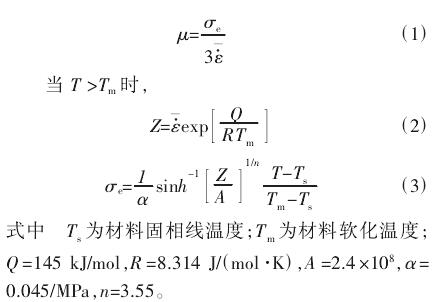

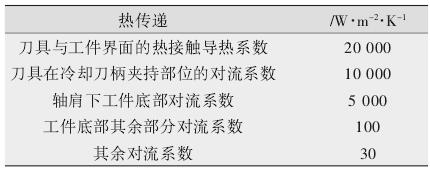

當材料溫度接近(jìn)熔點時,材料會發生巨大(dà)的軟化。因此(cǐ),采用修正(zhèng)過的粘(zhān)度公式(shì),如(rú)式(1)~(3)所示[8-9],並假定刀具與工件界(jiè)麵為純粘著狀態(tài)。

表 1 材(cái)料熱性能參數

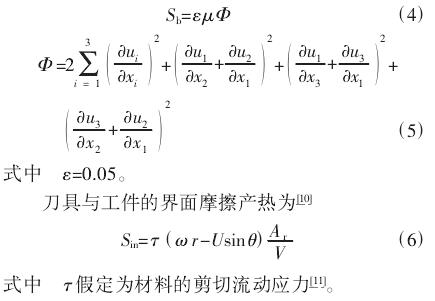

攪拌摩擦焊(hàn)過程中的熱量由刀具與工件的界麵摩擦以及工件塑性變形產生(shēng)。塑性(xìng)變形產熱為:

1.3 邊界條件

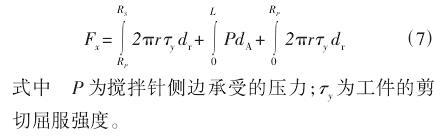

由於材料軟化和刀具(jù)施加的壓力作用,軸肩(jiān)下工件底(dǐ)部的對流係數高於其他部分。刀柄內(nèi)部存在強冷(lěng)卻作用,因此,刀具夾(jiá)持部位的對流係數假定為 15 ℃,其餘均為(wéi) 25 ℃。相關熱傳(chuán)遞係數如表2所示。

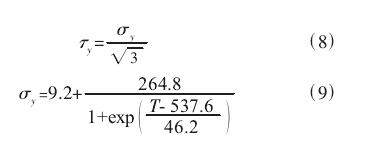

刀(dāo)具橫(héng)向力計算公(gōng)式為

表 2 界麵熱傳遞係數

2、 FEM 模型(xíng)

攪拌針 FEM 模型如圖 3 所示。在攪拌摩擦焊過程中,攪(jiǎo)拌針為最(zuì)脆弱部分。將 Fluent 模擬的攪拌針溫度場和壓(yā)力場導入(rù) ANSYS 進行結構分析,模擬攪拌針在攪拌摩擦焊過程中的(de)最大剪切力和安全係(xì)數,從而研究刀具的承(chéng)載能力。其(qí)中刀具安全係數為刀具在焊接溫度下(xià)的剪切強度與刀(dāo)具承受最大(dà)剪切力的比(bǐ)值。

圖 3 攪拌針 FEM 模型

3 、實驗結果分析

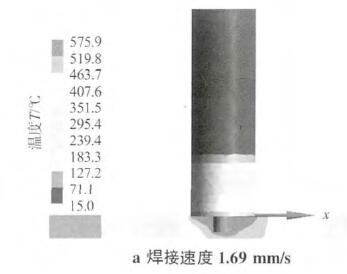

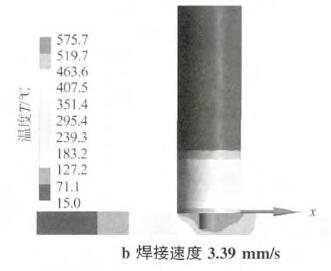

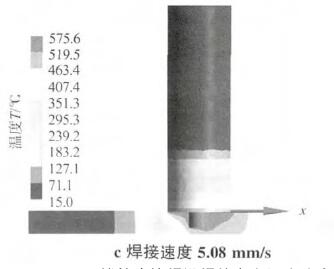

3.1 溫度場分(fèn)布

攪拌摩(mó)擦焊沿焊接方向(xiàng)溫度分布如圖 4 所示。可以看出,隨著焊接速度的降低,最高溫度增長非(fēi)常小。這是因為降低焊接速度(dù)會導致材料軟化量增加,從而降低熱生成率。但增加焊接速度會導致單位長度熱生成量減少,因此刀具前方溫度梯度隨焊接速度的增加而增大。在刀(dāo)柄夾持部位(wèi)的刀具溫度較低,表明通過液態冷(lěng)卻刀柄對刀具(jù)進(jìn)行冷卻能夠有效(xiào)減少(shǎo)流入到機床主軸中的熱量,避免對機床造成熱損傷。

圖 4 攪拌摩擦焊(hàn)沿焊(hàn)接方向溫度分布

3.2 模型驗證實驗

3.2.1 刀具溫度驗證

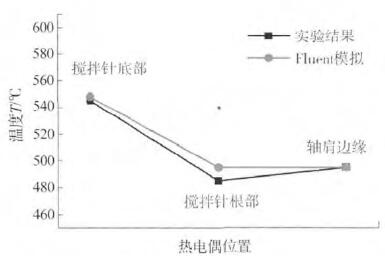

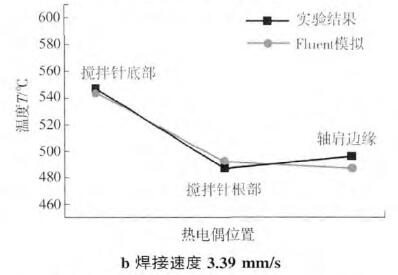

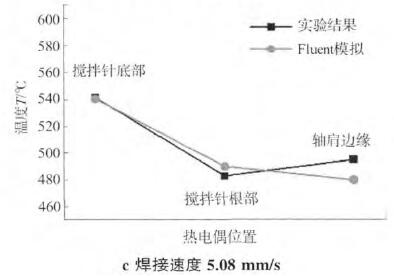

攪拌針根部(bù)與底部以及軸肩邊緣的測量溫度和模擬溫度如圖 5 所示,攪拌針根部(bù)與底部以及軸肩邊緣的模擬溫度與實驗結果基本一致。在攪拌摩擦(cā)焊過程中,熱量主要由軸肩與工件(jiàn)的摩擦(cā)作用產生,軸肩邊緣線速度較大,產熱較多,其溫度(dù)略高(gāo)於攪拌針根部。由於刀柄的強冷卻能(néng)力(lì),導致攪拌針根部和軸肩邊緣處的溫度均低於攪拌(bàn)針底部的溫度。

圖 5 刀具溫度理論與實驗對(duì)比

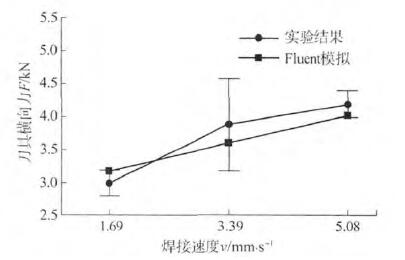

3.2.2 刀具橫向力與刀具功(gōng)率驗證

刀具(jù)橫向(xiàng)力理論與實驗對比如圖6 所示。在650 r/min 恒定(dìng)轉(zhuǎn)速下,焊接速度的增加會導致刀具橫向力增加。這是因為隨著(zhe)焊接(jiē)速度的增加,單(dān)位長度焊縫的產熱量降(jiàng)低,材料軟化(huà)不充分,變形阻力增加。刀具(jù)橫向力的模擬(nǐ)值(zhí)均在實驗值範圍內。而刀具橫向力的模(mó)擬有助於選擇(zé)合理的機床,避免載荷(hé)超出主軸(zhóu)的(de)承受(shòu)範(fàn)圍。

圖 6 刀具橫向力理論與實驗對比

3.3 刀具承載能力分(fèn)析

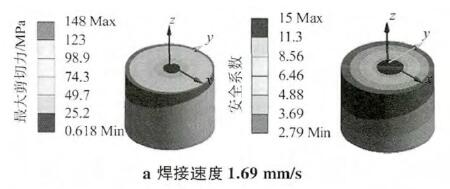

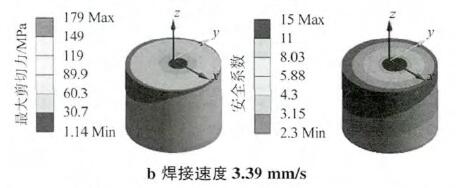

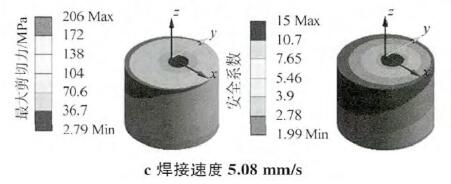

刀具最(zuì)大剪(jiǎn)切力和安全因子分布如圖 7 所示。可以看出,攪拌(bàn)針在前進側(cè)前端靠近(jìn)根(gēn)部處的最大剪切力最大,最大剪切力(lì)隨焊接速度的增加(jiā)而增加。刀具在旋轉和進(jìn)給過程中,受到彎矩和扭矩作用。彎矩產生的正應力和(hé)剪切力以及扭矩產生的剪切應力,隨著距攪拌針根部距離的減小而增加。因此,從攪拌針的底部到攪拌針根部,最大剪切力(lì)逐(zhú)步增加。

圖 7 刀具最大(dà)剪切力和安全因子分布

在攪(jiǎo)拌摩擦(cā)焊過程中,前端材料受到(dào)攪拌針的擠壓(yā)作用,在攪(jiǎo)拌摩擦的作用下流向後端,導致攪拌針前端和後端存在壓力差,因此(cǐ)前(qián)端的最大剪(jiǎn)切力大於後端的最大剪切力。刀具在旋轉過程中會產生(shēng)馬格納斯效(xiào)應,攪拌(bàn)針會受到側邊力作(zuò)用,從而導致前進側的最大剪切力大於後退側的最大剪(jiǎn)切(qiē)力。隨著焊接速度的增加,材料軟化不充分,變形抗力增加,也會增加刀具(jù)最大(dà)剪切(qiē)力,從而導致安全係數降低,刀具的承(chéng)載(zǎi)能力下降(jiàng)。攪拌針根部處的安全(quán)係數最(zuì)低,最容易發生斷裂(liè)。

4 、結論

(1)建立 FLUENT 流固耦合模型仿真分析攪拌摩擦焊(hàn)的熱機(jī)械過程,該模型能較準(zhǔn)確地(dì)模擬刀具溫度與橫向力。

(2)攪拌摩擦焊的焊接速度對(duì)最(zuì)大溫度影響較小,但對溫度梯度影響較大。

(3)采用(yòng) ANSYS 結構分(fèn)析模擬刀具的最大剪切應力和安全因子分布。增加焊接速度(dù)會導致材料軟化不充分,刀具最大剪切力增加,安全係數降低,刀具承載能力下降,在攪拌針前進側前端靠近根部處極易(yì)發生斷裂(liè)。

來源:

夏衛生 ,夏盼(pàn)盼 楊帥 楊雲珍

華中科技大學 材料成形與模(mó)具技術國(guó)家重點(diǎn)實驗室 武漢理工大學 汽車工程學(xué)院

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分(fèn)地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新(xīn)能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數(shù)據(jù)

- 2024年9月(yuè) 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎(jiào)車)產量數據