高速切削(xuē)鋁(lǚ)合金用硬質合金刀具磨損機理研究

2020-3-31 來源:- 作者(zhě):李小龍 周燕 劉江 高(gāo)軍(jun1)

摘(zhāi)要:在高速切削加工鋁合金渦輪過程(chéng)中,硬質合金刀具的(de)磨(mó)損會直接影響刀(dāo)具的使用壽命和加工(gōng)精(jīng)度,導(dǎo)致加工精度無(wú)法(fǎ)滿足設計要求,在磨損嚴重時還會引起刀具和零件的損傷。本文以高效(xiào)切(qiē)削鋁合金(jīn)渦輪用硬質合金刀具為研究對象,通過四因(yīn)素(sù)三水(shuǐ)平正交試驗(yàn)對刀(dāo)具磨損行為進行研究,觀(guān)測和分析不同切削參數下硬質合金刀具的磨損狀態及微(wēi)觀形貌(mào),討論並提(tí)出有效控製刀具磨損的措施。結果表明,該控製刀具磨(mó)損的措施在保證零件加工精度的同時具(jù)有一定(dìng)的實際推廣價值(zhí)。

關鍵詞 : 硬質合金;刀具;磨損;高(gāo)速切削;鋁合金

刀具是影響高速切削鋁合金(jīn)材料的一個關鍵(jiàn)性因素,目前在高速切削加工鋁合金用刀具(jù)方麵主要(yào)存在以下幾個問題:(1)對於(yú)高速切削(xuē)鋁合金材料時(shí)刀(dāo)具(jù)的磨損破損規律研究較少,在實際生產中對換刀沒有統一的企業標準,往往根據工作人員的操作經驗換刀,換刀過(guò)早或過晚易導致刀具浪費或零件超差[1]。(2)切削加工工藝差造成刀具(jù)過早失效。機械加工工(gōng)藝對高速切削狀態下(xià)的刀(dāo)具(jù)失效(xiào)具有十分重要的影響,加工現場對該類型機械加工工藝的研究(jiū)和經驗積累不多,麵對種類繁多的高(gāo)速切削生產狀況(kuàng),基本依靠工人的實際加工經驗。實際加工過程中,刀具切削速度和主軸轉速很(hěn)容易落到共振區中,從而造成(chéng)刀具的振動和衝擊,加(jiā)速了刀具的失效。防止刀具過早失效的重要措施是提高高速切削加工過程中(zhōng)的穩定性(xìng)[2]。但是,企業生產現場對(duì)如何確定產生共振的不穩定區域沒有有效辦法。(3)工(gōng)件(jiàn)成(chéng)本高,損壞將(jiāng)造成巨大浪費[2]。鋁合金工件成本價格(gé)昂貴,某些零(líng)件在加工過程中為消除殘餘內應力(lì),還要經過去應力回火的熱處理工(gōng)序。大型箱體(tǐ)結(jié)構零件的鋁合金材料(liào)毛坯體積大、鑄造成(chéng)本高,加工過程中刀具(jù)的快速磨損和破損極易造成尺寸超差或零件報(bào)廢,給加工人員造成(chéng)較大壓力[3]。 為解決上述問題,張光明等[4]研(yán)究了鋁合金高速切削速度對(duì)硬質合金刀具磨損的影響,郭(guō)新等[5]對鋁合金薄壁中空結構件(jiàn)重負荷銑(xǐ)削刀具壽命及刀具磨(mó)損行為進行了分析,王敬春和馮明軍[6]對球(qiú)頭銑刀精銑鋁合金葉片的磨損行為進行了試驗與(yǔ)研究,李亞平等[7]針(zhēn)對 211Z 鋁合金銑削(xuē)表麵粗(cū)糙度進行了實驗測試與理論分析。本文以高效切削鋁合金渦輪用硬質合金刀具為研究對象,通過四因素三水平正交試驗對刀具磨損行為進行研究,觀測和分析不(bú)同切削參數下硬質合金刀具(jù)的磨損狀態及微觀形貌,討論並提出有效控製刀具磨損的措(cuò)施。

1、實驗(yàn)材料及方法

實驗是在 BCH850 三軸高速銑床上進行的,刀具為機夾式立銑刀 , 刀片分別為 NASKA APKT113504PDFR-G2 刀片和 SANDVIK R390-11 T3 08E-NL H13A 刀片,刀具直徑為 ϕ20 mm(NASKA 刀片)和 ϕ25 mm(SANDVIK 刀片)。工件材料為鋁合金 7055,加工方式為單向(xiàng)順銑,幹(gàn)切。切削實驗儀器及刀具(jù)如圖 1 所示。

圖 1 實驗設備及刀具:(a)VH-8000 數字光學顯微鏡;(b)機夾式立銑刀

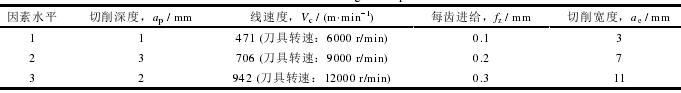

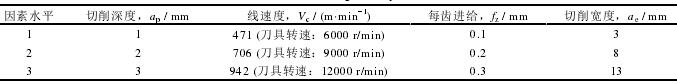

為了減少實驗次數,同時不降低各實驗數據預(yù)測的準確性和信息量,采用正(zhèng)交實驗方(fāng)法,設計四因素三水平 9 組實驗[8],實驗參數和因素水平如表 1和表 2 所示。

2、結果與討(tǎo)論

2.1 切削參數對刀具磨損的影響

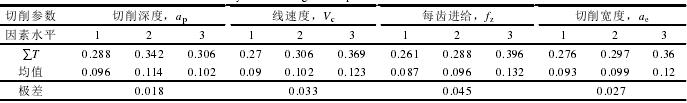

根據(jù)表 1 和表 2 正交實驗數據可(kě)得直觀分析表 3。分析表 3 可得切削 30 min 時切(qiē)削參數對刀具後刀麵磨損量(VB)的影響趨勢,按照極差大小,對刀具後刀(dāo)麵磨損(sǔn)影響最大的切削參數是每齒進給量(0.045),其次是切削速度(0.033),然後是(shì)徑向切寬(0.027),最(zuì)後是軸向切深(0.018)。

表 1 NASKA 刀片正(zhèng)交實(shí)驗參(cān)數與因素水平

表 2 SANDVIK 刀(dāo)片正交(jiāo)實驗(yàn)因素與水平

表 3 NASKA 刀(dāo)片正交實驗結果分析

注:∑T 表示的是切削參數對(duì)刀(dāo)具後刀麵磨(mó)損量影響程度的總和,均值表示(shì)的是切削參數對刀具後刀麵(miàn)磨損量影響程度的平均值,極差表示的是切(qiē)削(xuē)參數對刀具後刀麵磨損量的影響程度(dù)。

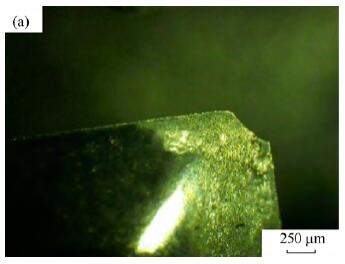

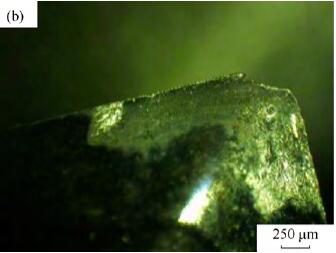

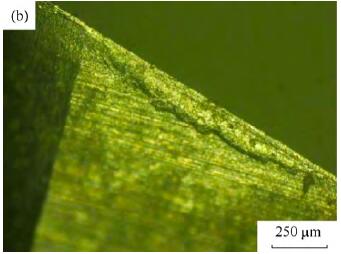

極差數據顯示每齒進給量(fz)對刀具後刀麵的磨損量(liàng)影響(xiǎng)最(zuì)大,同時每齒進(jìn)給量(fz)還對刀具破損有著十分重要的影響。圖 2 所(suǒ)示(shì)為不同切削參數(shù)下 NASKA 刀(dāo)片崩刃現象。由圖 2 可以看出,當 fz為 0.3 mm 時發生了崩(bēng)刃現象。由實驗結果可(kě)以看出,每齒進給(gěi)量(liàng)(fz)對(duì)刀具破損(sǔn)有著顯著的影響,隨著(zhe)每齒進給(gěi)量(fz)的(de)增大,刀具破損明顯增多[9]。

圖 2 不同切削參數(shù)下 NASKA 刀片崩刃現象:(a)fz = 0.3 mm,ap = 1 mm,ae = 11 mm,Vc = 942 m/min;(b)fz = 0.3 mm,ap = 2 mm,ae = 7 mm,Vc = 471 m/min

2.2 刀具磨損(sǔn)機理分析

2.2.1 黏結磨損(sǔn)

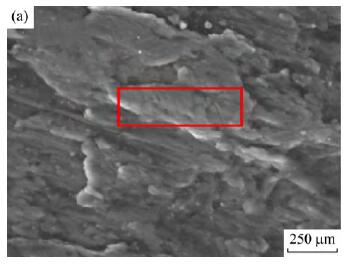

高速切削時,接觸區的壓力升高,使刀具和工(gōng)件材料(liào)實際接觸麵積增加,由於兩者同時沿著刀(dāo)具的前、後刀麵(miàn)連(lián)續移動,導致刀具表麵的氧化層和其它吸(xī)附膜逐漸破壞,主要體現在刀(dāo)具和剛從工件材料內部切削出的新鮮(xiān)表麵間形成強烈(liè)的黏結[10–12]。在接觸區壓力下的彈塑性(xìng)狀態鋁合金初熔溫度為(wéi) 488 ℃,一般來講,在中等偏低的(de)切削(xuē)速度下容易產生黏結磨損。圖 3 所示為刀麵黏結(jié)磨損宏觀(guān)形貌,如圖可見,由於鋁合(hé)金的(de)塑(sù)性較強,在 9000 r/min 轉速下高速切削(xuē)時,黏結程度雖有(yǒu)所減輕(qīng)但仍存在黏結現象[11,13]。

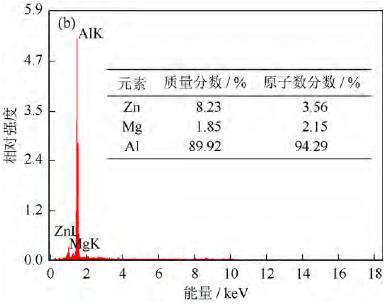

在自帶能譜分析儀(energy disperse spectroscope,EDS)的掃描電子顯微鏡(scanning electron microscope,SEM)下對(duì)黏結物進行了形貌觀察(chá)和成分分析(xī),結(jié)果如圖 4 所示。由(yóu)圖 4 可知,黏結物的主要元素是 Al,還含有少量的 Mg、Zn,這是(shì) 7075 鋁合金的主要組成

成分,可以判斷這些黏結物是鋁合金(jīn)工件材料,證明了在切削鋁(lǚ)合金材料(liào)過程中發生了輕微的黏(nián)結磨損。

圖 3 刀具(a)和後刀麵(b)黏結磨損宏觀形貌(fz = 0.3 mm,ap = 1 mm,Vc = 706 m/min)

圖 4 黏結物顯(xiǎn)微組織形貌及能譜分析(xī):(a)掃描電子顯微形貌;(b)能譜分析

2.2.2 擴散磨損

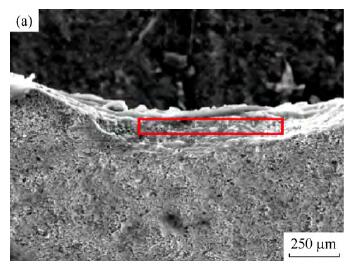

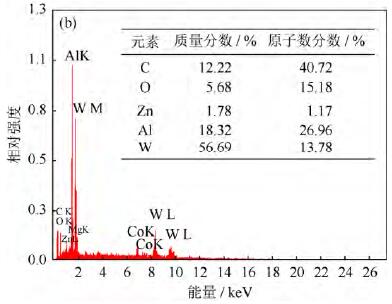

在自(zì)帶能譜分析儀的掃描電(diàn)子顯微鏡下對刀具刀(dāo)刃(rèn)破損處進行了(le)形貌觀測以及成分(fèn)分析,結果如(rú)圖 5 所示。由圖 5 可(kě)知,磨損處成分既包括刀具材料成分(W、Co 元(yuán)素),又包括鋁合(hé)金工件成分(Al、Mg、Zn 元素),說明在切(qiē)削過程中工件材料的化學(xué)元素很有(yǒu)可能擴散到刀具基體裏麵,使得(dé)刀具基體的成分發生了變化(huà)。

圖 5 後(hòu)刀麵磨損處顯微組織形貌(mào)及能譜分析(xī):(a)掃描電子顯微形貌;(b)能譜分析

2.3 控製刀具磨損的(de)有(yǒu)效措施

根據以上典(diǎn)型刀具的磨損實驗研究,提出以下控製刀具磨損的措施:(1)每齒進給量是影響刀具耐用度的關鍵因(yīn)素,隨著主軸箱每齒進給量的增(zēng)加,刀具(jù)耐用(yòng)度的改善程度將降低[12]。(2)切削速(sù)度在500~1500 m/min 對刀具(jù)耐用度的影響不明顯,因此在許可條件下應盡(jìn)量提高切削速度,這樣可同時(shí)兼顧(gù)效率和刀具耐用度。(3)根據切削參數選用原則,建議切削參(cān)數如(rú)下:切削速度為 1000~1500 m/min,每齒進給量為(wéi) 0.15~0.25 mm,在機床功率、剛度及扭矩允(yǔn)許的條件下盡量采用高速、小進給。采(cǎi)用優(yōu)化後的切削參數進行切削,可保證零件加工精度(dù),有效地控製刀具(jù)磨(mó)損量,延長刀具使用壽命[12,14–15]。

3、結論

(1)通過四因素三水平正交試驗對高速切削鋁合金渦輪用硬質合(hé)金刀具的磨損行為進行了實驗(yàn)研(yán)究,觀測和分析了不(bú)同切削參數下硬質(zhì)合(hé)金刀具的磨損狀態及微觀形貌,討(tǎo)論了切削參(cān)數對刀具磨(mó)損的敏感程度,得出了刀具磨損受切削參(cān)數(shù)的影響程度:每齒進給量>切削速度>切削寬度(dù)>切削深度。

(2)高速切削鋁(lǚ)合金材料時(shí),刀具的主要失效機理突出體現在黏結磨損和擴(kuò)散磨損,其中前刀麵的黏結情況明顯(xiǎn)較後刀麵嚴重。

(3)提出了有效(xiào)控製刀具(jù)磨損的(de)措施,建議切削參數如下:切削速度為 1000~1500 m/min,每齒進給量為 0.15~0.25 mm,在機床功率、剛度及扭矩允(yǔn)許的條件下盡量采用高速、小進給。該措施在保證零(líng)件加工精度的同時可有效地控製刀具磨損量,延長刀(dāo)具使用壽命,具(jù)有一定的實際推廣價值(zhí)

來源:運城職業(yè)技(jì)術學院機電工程係 內蒙古工(gōng)業大學機械學院(yuàn) 內蒙古第一機械製造集團有限公司(sī)

投(tóu)稿箱:

如果您有機床行(háng)業、企(qǐ)業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企(qǐ)業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com

更多(duō)相關(guān)信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數(shù)據(jù)

- 2024年11月 分地(dì)區(qū)金屬切(qiē)削機床產量數據

- 2024年11月 軸承出(chū)口(kǒu)情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年(nián)10月 軸承出口情(qíng)況

- 2024年10月 分地(dì)區金屬切削機(jī)床產(chǎn)量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘(chéng)用車(轎車)產量數據

博文選(xuǎn)萃

| 更多