塑料模具型腔(qiāng)數控加工過程優化設(shè)計

2018-11-29 來源: 淮北職業技(jì)術學(xué)院 作者:蘇兆興

摘要: 數(shù)控加工技術能夠通過建立參數(shù)優化係統,有效提高(gāo)塑料模具生產效率和產品質量(liàng)。對(duì)塑料模具型腔數控加工曲麵軌跡及(jí)知識表達(dá)方式(shì)進行(háng)分析,並建立了塑料模具型腔數控(kòng)加工曲麵切削參數目標函數及約束條件優化(huà)模型。最後根據知識(shí)表達數據庫設計,結合模塊係統設計思(sī)想,對塑(sù)料模具型腔切削(xuē)工藝參數優化係統(tǒng)開發過程進行了詳細說明(míng)。

關鍵詞: 數控加工技術; 目(mù)標函數; 約束條件; 知(zhī)識表達; 數據庫

模具是指利用外力控製使材料物理狀態轉變成特定尺寸和形狀,實現產品(pǐn)加工成型需求的模(mó)子及工具,一般根據產品需求由不同零件構成(chéng)。模具能夠實現工業材料的一體化、工序化生產,其成型產品具有效率高、質量穩定、成本低等優點,因此模具工業成為支(zhī)持(chí)我國國民經濟發展和推動相(xiàng)關產業前進的重要基(jī)礎產(chǎn)業。近年來我國塑料產品的需求量呈急劇增長狀態,而塑料模具的生產能力會直(zhí)接影響塑料產品質量、生產效(xiào)率及成本,因此塑料工業的發展便在很大程度上依賴於模具工業(yè)。傳統(tǒng)塑料模具設計主要依(yī)靠技術人員的經驗及技術,結合反(fǎn)複修模確定,具有較大的主觀性和不確定性,嚴重製約(yuē)了塑料產業,尤其是精密塑料產業的發展。隨著(zhe)計算機應(yīng)用技術、信息電(diàn)子工程技術等的(de)發展,計算機輔助技術被引入塑(sù)料模具行業,主(zhǔ)要(yào)包括計算機輔助設計、計算機輔助製造、計(jì)算機輔助工程等。通過不斷的開發及(jí)研究,目前 CAD/CAE 係統正向著集成化、智能化、網絡化的方向發展,其應用軟件平台逐步(bù)由計算機主機轉向工作站,軟件類型也在不斷更新換代,已發展成塑料模具製造工業的重要控製技術,能夠有(yǒu)效縮短(duǎn)塑料模具設計及製造周期(qī)。數控技術 (NC) 是指通過電(diàn)腦設置程序控製機器(qì)運行的生產加工技術,是計算機(jī)集成製造係統 (CIMS)、柔性製造係統 ( FMS) 等主(zhǔ)要控製係統的核心(xīn)技術(shù)

新型(xíng)數控加工技術與 CAD/CAE 係統相結合(hé),能夠(gòu)使塑料模具製造生產線的運行更高(gāo)速(sù)、功能更多樣、控製更智 能、適(shì)應(yīng) 性 更 強。因 此,本(běn) 文 在 塑 料 模 具CAD / CAE 集(jí)成開發的環境中,結合塑料製品結(jié)構尺寸(cùn)和(hé)設計要求,對塑料模具型腔削切數控編程過程及參數設定進行研究。

1 、塑料模具型(xíng)腔數控加工曲麵切(qiē)削加工過程及知(zhī)識表達分析

1. 1 塑料(liào)模具型腔數控加工(gōng)曲麵軌(guǐ)跡分析(xī)

曲麵的三軸加工是塑料模具型腔複雜(zá)型麵(miàn)數控加(jiā)工中的重要形式,可以幫助 CAD/CAE 係統實現精確數控編程。其(qí)中刀具進退方式對工件壽命、加工質量和加工(gōng)安全性均具有較大影響,刀具切入角度與其最大等效(xiào)應力和應變呈反比,因此螺旋進刀(dāo)是較理(lǐ)想的進退刀方式,尤其是對於薄壁型塑料零件而言,可以最大(dà)程度(dù)上減少刀具(jù)進刀時的載荷變化量。在進行走刀方式的選擇時需考(kǎo)慮加工時間和加工餘量兩個相關因素,其中環切(qiē)走刀方式即為通過加工區域邊界參數提取(qǔ)輪廓軌跡,其加工(gōng)餘(yú)量更均勻; 而行切走刀方式(shì)即為通過加工區域平行截切平麵得(dé)出(chū)直線軌跡(jì),其加工長度較長,加工時間短,加工餘量不均勻,因此可采用行切走刀與環(huán)切走(zǒu)刀相結合的方式,在加工區域邊界(jiè)部分采用環切刀軌,其餘部(bù)分采用行(háng)切刀軌。

刀具軌(guǐ)跡常用生成算法包括: (1) 等參(cān)數線法,即刀具沿曲麵的三軸參數線運動,能夠得到較為平整的曲(qǔ)線軌跡。等參數線法計算方法簡單(dān)、速度快,可應用於曲麵(miàn)參數(shù)分布均勻的塑料模具加工。但其軌(guǐ)跡排列需以最小(xiǎo)切削寬度為標(biāo)準,其他(tā)寬度的切削位點難以滿足,切削(xuē)效(xiào)率低。 (2) 截麵法,利用截麵(miàn)截取塑料模具型(xíng)腔加工曲(qǔ)麵,其得出的(de)一組交(jiāo)線為刀具(jù)切(qiē)削軌跡。截麵法可實現走刀過程的光滑性,但由於計(jì)算量較大、精度低,在實(shí)際應(yīng)用中加工間距不易控製,容易(yì)導致切(qiē)麵形狀與要求不符的情況。 (3) 投(tóu)影法,根據參數三軸曲(qǔ)麵離(lí)散模型預先設計好刀具運動曲線,利用其豎自線與曲麵投影的求交運算,轉化為加工曲麵上的(de)實際削切軌跡。投影算法穩定性較強,且加工方式靈活、應用範圍(wéi)廣,尤其適用於多(duō)曲麵的加工方式。但(dàn)由於實際加工(gōng)過程難以實時跟蹤曲(qǔ)麵變化情況,精度難以控製(zhì),投影過程(chéng)又會進一步擴大誤差(chà),容易產生刀(dāo)具軌跡分布不均勻及塑料零件表麵厚度不(bú)一致的缺陷。 (4) 等(děng)殘餘高度(dù)法,使每一組相鄰軌跡間(jiān)的殘餘高度(dù)均達到最大殘(cán)餘高度,由此(cǐ)得出一組最小軌跡(jì)數(shù),通過步距(jù)增加的方式使加工軌跡長度減短。等殘餘高度法可確定最大(dà)行(háng)距、節約加工時間,並改善塑料零件表麵粗糙度。

1. 2 塑料模具型(xíng)腔數控加工過程知識庫和數據(jù)庫分(fèn)析

知識庫(kù) (KB) 是指某一領域問題相關求解(jiě)的知識(shí)集群(qún),包括事實、約束和規則三種形式(shì)。對於塑料模具型腔數(shù)控加工過(guò)程,用規則形式表達知識工程的因果關係(xì),其中規則前(qián)提是刀具知識(shí)庫涵蓋的(de)所有模型,規(guī)則結論(lùn)是根據知識庫數(shù)據(jù)得出(chū)的具體(tǐ)操作。一般塑料模具型腔知識庫數據次序結構可根據待解決的問題特性尋找合適的表達方法,本係(xì)統選用對象 ( Object) -屬性 ( Attribute) -值 ( Value) 的形式表達塑(sù)料模具知識庫。數據庫 (DB) 與(yǔ)知識庫具有一定相似(sì)點,但又存在區別,包括數據庫存儲數據量較大、知識庫(kù)存儲數據量較(jiào)小(xiǎo); 數據庫數據類型單一、知識庫數據類型多(duō)樣; 數據庫規範性更強(qiáng)、知識庫規範性較弱(ruò); 數據庫修改模式少、權限低,知識庫修(xiū)改模(mó)式多、權限更高等。知識(shí)庫(kù)和數據庫相結(jié)合可起(qǐ)到相互補充的目的,其結合策略包括(kuò)知識庫與數據庫(kù)相互參(cān)入對方條件達到擴充和基於兩者建立接口模塊,實現係(xì)統藕合兩種。

2、建立塑料模具型腔數控加工曲麵切削參數優化模型

在塑料模具型腔數控加工環境和相關設備不變的情況下,可通過參數設定提(tí)高模具的生產效率(lǜ)和質量。本文綜合考慮塑料模具削切加工過程效率及成本因素(sù),提出多目標(biāo)優化方案,設計相(xiàng)關(guān)決策變(biàn)量,建(jiàn)立參數模型,確定其約束條件和目標函數算法。

2. 1 建立塑料模具型腔數(shù)控加工曲麵切(qiē)削目標函數

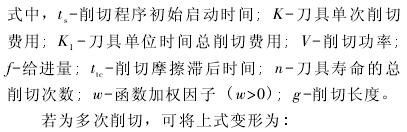

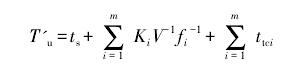

首先將加工過程效(xiào)率最優作為目標,以切削速(sù)度、進給率作為相關(guān)變量,建(jiàn)立利用(yòng)單一刀(dāo)具削(xuē)切單一塑料零件(jiàn)所用時間 (Tu) 方程(chéng):

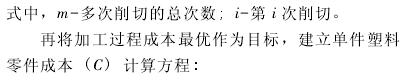

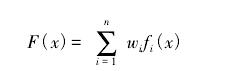

綜(zōng)合分目標優化方案,利用(yòng)統一目標函數加權組合法,權衡目標函數的量綱(gāng)差異,提出總目標函數最優(yōu)解計算方程:

上式采用直接加權(quán)算法,wi代表第 i 次削切加權(quán)因(yīn)子對整體目標的重要程度,根據其值可調整不同(tóng)目標量級排序(xù)。

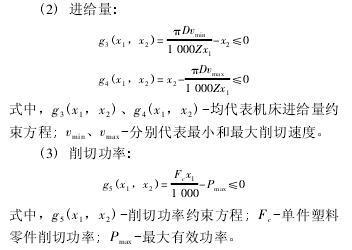

2. 2 建立塑料模(mó)具型腔(qiāng)數控加(jiā)工曲麵切削約束條件

加工過程(chéng)各約束條件應滿足:

(1) 削切速度:

3 、塑料模具型腔削切工藝參數優化係統(tǒng)設計

3. 1 塑料模具型腔削切工藝參數優化係統數據的(de)設計

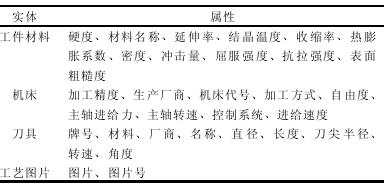

本文選用實體-聯係模型 (E-R) 表示塑料模具(jù)型腔實體和屬性的關(guān)聯(lián)設計模型,進行係統數據庫設計。塑料模具型腔 E-R 模型得出的(de)實體和屬性(xìng)對應關係如表 1 所示。

表 1 塑(sù)料模具型腔 E-R 模型

3. 2 塑料模具型腔削切工藝參數優化係統模塊設計

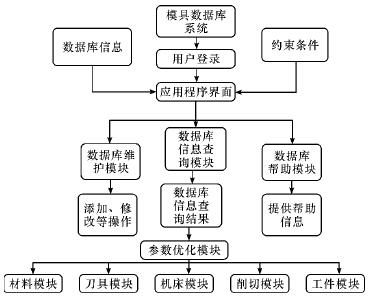

塑料模具型腔削切工(gōng)藝(yì)參數(shù)優化係(xì)統可分為(wéi)零件材料模塊、刀具模塊(kuài)、機床(chuáng)模塊、削切用量(liàng)模塊、工件模塊等,其中材料模塊數據庫可實現塑料零件材料信(xìn)息的查詢; 刀具模塊數據庫(kù)可實現刀具信息的查詢,有(yǒu)利於模(mó)具型腔加工製造過程(chéng)中軟(ruǎn)件的開發及選(xuǎn)擇; 機床(chuáng)模塊數據庫可(kě)提供不同削(xuē)切機床的技(jì)術參數及使用(yòng)信息; 削切用量模塊數據庫可提供模具削切速度、深度和進給量(liàng)等加工條件信息的查(chá)詢(xún); 工(gōng)件(jiàn)模塊數據庫包括塑料模具工件加工實例及相關分析,為用(yòng)戶在設計過(guò)程提(tí)供(gòng)參考依據(jù)。塑料模具型腔削(xuē)切(qiē)工(gōng)藝參數(shù)優化(huà)係統總體結構設計(jì)如圖 1 所示(shì)。

圖 1塑(sù)料模具型腔參數優化係統總體結構設計

3. 3 塑料模具(jù)型腔削切工藝參數(shù)優化係統開發過程

選用 Microsoft Visual C++作為係統開發環境和編(biān)程工具,開放(fàng)式數(shù)據庫連接 (ODBC) 數據庫(kù)結構及(jí)對應的標準應用程(chéng)序接口 (API) 進行程序驅動。使用 ODBC 中的 CRecordset 類進(jìn)行數據庫連(lián)接,程序從數據源中選取一組數(shù)據繪製表格,通過該(gāi)方式(shì)對數據集進行修改、刪除等操作。

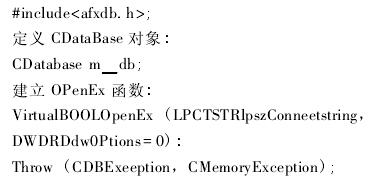

進行 MFCODBC 數據庫開發過程時,可在項目工程中引入定義文件 afxdb. h,具體方法:

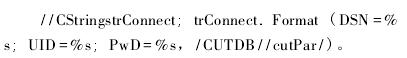

建立數(shù)據庫連接代碼:

4 、結(jié)語

塑料模具型腔(qiāng)數控加工削切參數優化(huà)係統能夠將傳統 CAD/CAE 控(kòng)製係統與智能控製集成技術相結合,通過知識庫推理,使(shǐ)相關技術人員獲取準確削切參數信息,快速有效提高塑料模具生產效率和產品質量(liàng)。本文研究塑料模(mó)具型腔數控加工刀具進退方式和軌跡生成算法,通過知識庫和(hé)數據庫相結合,提出塑料(liào)模具型腔削切工藝參數優化係統設計方案,為未(wèi)來塑料模具型腔(qiāng)數控加工技術的研究及應用提供理論基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合(hé)作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合(hé)作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據(jù)

- 2024年11月 分地區金屬(shǔ)切削機床產(chǎn)量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽(qì)車產量數(shù)據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據