摘 要:高速切削作(zuò)為一種高(gāo)效切削的加工方法(fǎ)在航空領域中已廣泛應用。影響高速切(qiē)削的因素非常多,其中刀具對於高速切削(xuē)有著重要的(de)影響(xiǎng),刀具(jù)自身的結構、材料和幾何(hé)參(cān)數,刀具(jù)的夾持係統以及加工工藝等直接影響高速切削的效率。通過對刀具自身相關(guān)參數及與刀具相關的因素進行分析,結合航空殼體零件在實際加工中的(de)應用實例,進一步掌握刀具在高速切削(xuē)中的影響,從而提升高速切削在實際應用中的效果,降(jiàng)低企業的加工成(chéng)本。

關鍵詞:高速切削;刀具;刀具夾持係統;航空殼體

航空殼體類零件主要應用於航空產品的液壓傳動及機(jī)械傳動裝置,是產品(pǐn)的核心零部件。其不僅是產品裝配 母(mǔ) 體(tǐ),更是產品功能實現的樞紐(niǔ)部位。該零件的複 合 程 度 高,殼體材料多以鋁(lǚ)合(hé)金為主。其按結構(gòu)特點(diǎn)可劃分為作動類殼體、薄壁類殼體、液壓類殼體及其他類殼(ké)體。由於大多數航空殼(ké)體具(jù)有料去除率高、單道工序加工時間長和所采用的刀具種(zhǒng)類多等特點(diǎn),因而殼體類零件(jiàn)適(shì)合采用高(gāo)速切(qiē)削,以提高加工效率(lǜ)。

刀具以及(jí)相關係統對於高速切削有著重(chóng)要的影響(xiǎng)。本文(wén)對(duì)刀具幾何參數、刀具夾持係統以及加工工藝等影響(xiǎng)因素進(jìn)行研究分(fèn)析。

1、 高速切削

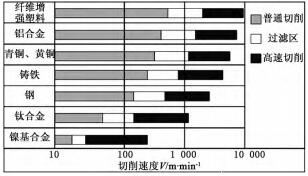

高速切削(xuē)(HSM 或 HSC)是20世紀90年代迅(xùn)速(sù)走向實際應用(yòng)的先進加工技術,通常指在高主軸轉速和高進給情況下進行切(qiē)削。國際生產工程學會提出,高 速 切 削 的 切 削 線 速 度 為 500~7000 m/min[1]。在模具 加 工 中,高 速 切 削(xuē) 可 加 工 淬 火 硬 度>50HRC的鋼件。高速切削是一項係統(tǒng)技術,從刀具材 料、刀 柄、機床(chuáng)、控製係統和加工工藝等方麵均與常(cháng)規加工有很(hěn)大區別。由於不同的加工方(fāng)式、不同的工件材料有不同的高速切削範圍,因(yīn)而應根據不同的加工材料,結 合 實 際 生 產 情 況,確 定(dìng) 合 理 的 高 速 切 削 範圍[2-6]。高速切削(xuē)的速度範圍與被加工材料的關係如圖1所示。

圖1 不同加工材料大致的切削速度範(fàn)圍(wéi)

2 、刀具對高速切(qiē)削的影響分析

2.1 刀具幾何參數

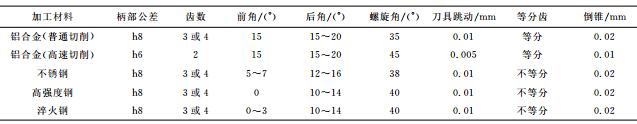

目前,高速切(qiē)削鋁(lǚ)合(hé)金刀具多(duō)采用硬質合金刀具,粗加工刀具具有良好的強(qiáng)度及排屑性能,適用於大餘量去除材料;精加工刀具具有良好的刃口鋒利性和較小(xiǎo)的徑向力,適用於減少加工變形,降低表麵粗(cū)糙度(dù)。刀具主要參數為(wéi)前、後角和螺旋角,高速切削刀具與普通刀具幾何參數的區別主要為柄部公差、螺旋角和刀具跳動(見表1)。

表1 不同加工材(cái)料的刀具幾何參數

2.2 刀具(jù)材料

按照刀具材料硬(yìng)度大小排列如下:金剛石(shí) PCD>立方氮(dàn) 化 硼 PCBN> 陶瓷 > 硬(yìng) 質 合 金 > 高 速 鋼HSS;按照抗彎強度大小排列如下:高速鋼(gāng) HSS>硬質合金>陶瓷>金剛石(shí)PCD>立方氮化硼 PCBN;按照斷(duàn)裂韌性大(dà)小排列如下:高速鋼(gāng) HSS>硬質(zhì)合金>立方氮化硼 PCBN>金剛石 PCD>陶(táo)瓷。根據切削

材料以及刀具成本等方麵(miàn)綜合考慮,現階段航空企(qǐ)業高速切削鋁合金多以硬質(zhì)合(hé)金材料為主。

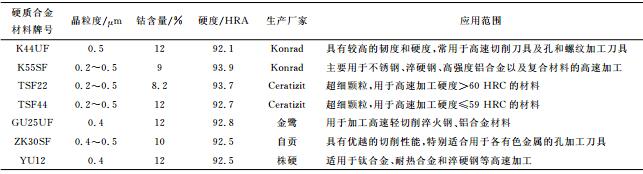

硬質合金刀具種類按照化學(xué)成分不同(tóng),可分為碳化鎢基硬質合金和碳化鈦基硬質合金;按照晶粒大小區分,可(kě)分(fèn)為普通(tōng)硬質合金、細晶粒硬質合(hé)金和超細晶粒硬質合金。硬質合金顆粒的大小影響到合金材料的強度,普通硬質合金(jīn)晶粒度為3~5μm;一般細晶粒硬質合金的(de)晶粒度(dù)約為1.5μm;亞微細晶粒硬質(zhì)合金的晶粒度為(wéi)0.5~1μm;超細晶粒硬質合金 WC 的晶粒度<0.5μm。晶粒細化(huà)後 可 以 提(tí)高合金的(de)硬度(dù)、耐磨(mó)性、抗彎強度和抗崩刃性。K 類和 M 類硬質合金具有較高的硬度、耐 用 度、抗 彎 強度(dù)和韌度(dù),細晶粒和超細晶粒硬質合(hé)金中由於硬質相(xiàng)和粘結相高度分散,可減少切削時產(chǎn)生的崩刃情況(kuàng),適合於高速切削鋁合金(jīn)[7]。適合高速切 削 的 硬質合金(jīn)材料見表(biǎo)2。

表2 適合高速切削的硬質合金材料

2.3 刀(dāo)柄結構

刀具的夾持係統為刀柄,按照與機(jī)床連接方(fāng)式,刀柄分為7∶24和1∶10等(děng)2種。在傳 統 的 加 工中,通常使用的是7∶24的刀(dāo)柄。這種刀柄端麵與主軸端麵之間存在間(jiān)隙,在主軸高速旋轉和切(qiē)削力的(de)作用下,主軸的大端孔徑膨脹,造成刀具軸(zhóu)向和徑向定位精(jīng) 度 下 降(jiàng)。高速切削通常推薦 HSK 刀柄。HSK 是一(yī)種小錐度(1∶10)的空心短錐柄,使用時端麵和錐麵同時接觸(chù),從而形成高的接觸剛度,高(gāo)轉速對接口的(de)連接剛度(dù)影響不大。在(zài)高速切削中,刀柄對刀具的夾持力的大小和夾持精度的高低具有十分重要的作用(yòng)。當機床轉速達到10000r/min時,應采用夾持可靠(kào)的刀柄。目前,加工中常用的刀柄為側固刀柄、卡簧(huáng)刀柄、液壓刀柄和熱脹刀柄等,側固式刀柄(bǐng)難以保證刀具的動(dòng)平衡,不適用於高(gāo)速切削;卡簧刀柄采(cǎi)用彈性夾緊方式,刀柄與刀具中間存在彈性(xìng)夾頭的過渡,會影響刀具的跳動和動(dòng)平衡,不適用於高速切削;液壓刀柄采用兩點(diǎn)夾持的一體型構造,具有很高的夾持力和夾持(chí)精度,且(qiě)減小了夾頭質量;熱(rè)脹刀柄利用刀柄裝刀孔(kǒng)熱脹冷(lěng)縮使刀具夾(jiá)緊可靠,其結構簡單對稱、夾緊力大。可見,液(yè)壓刀柄和熱(rè)脹刀柄適用於高速切削。

2.4 刀具的動平衡及安全性

高速切削設(shè)備的(de)主軸轉速一般可達到15000~24000r/min。刀具在高速旋(xuán)轉時存在的殘餘不平衡量會產生與轉速成平方關係的離(lí)心力,這種動態負(fù)載會激起刀(dāo)具和機(jī)床的振動(dòng),從而導致(zhì)加工表麵質(zhì)量、刀具壽命和主軸軸承壽命下降。刀具係統(tǒng)不平(píng)衡的主要因素如下:1)刀(dāo)具製造尺寸精度偏差(chà)導致不平(píng)衡;2)非對稱式刀具、刀柄以及連接件導致不平衡;3)刀具使用(yòng)時產(chǎn)生偏移導致不平衡;4)非整體(tǐ)式刀(dāo)具係統(tǒng)裝配時的累積誤差導致不平衡;5)刀(dāo)具裝夾誤差導致不平衡。

為減小或限製這種由殘餘不平衡量產生的動態(tài)負載的影響,應對主軸及刀具係統進(jìn)行必要的動平衡調整。刀具動平衡分為機外平衡和機上平衡(héng),機上(shàng)動平衡利用機床主軸提供旋轉運動,其餘與機外(wài)動平衡機相同。現階段動平衡檢查主要以機外平衡為主。機外動平衡需通過專用機外動平衡(héng)機測量出(chū)不平衡的質量和相位,再通過技術手段進行調整,使刀具係統(tǒng)達到平衡(héng)標準要求。動(dòng)平衡調整過程通常(cháng)須經過多次反複,調整到最佳平衡量,以(yǐ)減小振動負(fù)載,並盡可能將較高的精度傳遞到刀具的切削刃。

2.5 切削路徑

采取不同的(de)切削(xuē)路徑能得到(dào)不同的切削效果。優化(huà)切(qiē)削路(lù)徑可提高刀具耐用度和切削效率,獲得最小的加工變形,充分發揮高速切削的優勢(shì)。本文從進、退刀(dāo)加工和刀具軌跡2個方麵(miàn)進(jìn)行(háng)分析。

1)進、退刀加工。在加工進刀時,應避免刀具垂直插入工件,采用傾斜下刀方(fāng)式或者螺旋式下刀,以降低(dī)刀具載荷。在加工平麵或輪廓時,應盡量從工件外部下刀,然後水平切入工件(jiàn)。在水平退刀時,應盡(jìn)量保持加工進給速度,當(dāng)刀具垂直退出時可采用最大位移速度。

2)刀具軌跡。在(zài)高速切削時應保證刀具軌跡盡可能簡化,減少轉折點(diǎn)和急速轉向,保證刀具(jù)軌跡的平滑過渡。螺旋曲線走刀是高速切削加工中一種較為有效的走刀方(fāng)式(shì)。另外,應通過不中斷切削過(guò)程和刀具路徑,減少刀具(jù)的切入和切出次數,以獲(huò)得穩定(dìng)、高效和高精度的切削過程(chéng)[8]。

2.6 切削參數

切削參數是高速切削中重要(yào)的指(zhǐ)標之一,切削參數選擇(zé)是否合理將直接影響最終的加工效率、加工表麵質量以及加工成本。

切(qiē)削速度(dù)取決於機床的性能,采用較高的切削(xuē)速度可以減少(shǎo)加工過程中的積屑瘤,提高表麵加工(gōng)質量;但(dàn)是過高的切削速度會加劇刀具磨損,降低刀具壽命。所以在零件切削過程中需要根(gēn)據現場的加工(gōng)環境(jìng)選(xuǎn)擇合適的切削速度。

進給(gěi)量是影(yǐng)響(xiǎng)加工效率的主要因(yīn)素,在(zài)粗加工過(guò)程中,選用較高的進給量能夠獲得較大的材料去(qù)除率。進給量與刀(dāo)具的直徑相關(guān),每齒進給量隨直徑(jìng)增 大 而(ér) 增 加。粗加工時每齒進給量推薦 0.1~0.3mm;精加工時每齒進給(gěi)量推薦0.04~0.1mm。軸向切深和徑向切(qiē)寬在粗加工時根(gēn)據刀具直徑(jìng)和機床的剛度所決定。一般在選用刀(dāo)尖圓弧半徑較大的刀具時,軸向切深不宜大於刀具半徑;徑向切深與被加工材料相關(guān),對於鋁合金等(děng)輕合金材料可以選擇較大的徑向切深,甚至(zhì)滿刀切削。

3 、某葉輪(lún)加工應用實例

3.1 葉(yè)輪結構

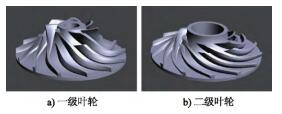

葉輪類零件屬於薄壁、易變形類零件,一(yī)般壁≤4mm。本次試加工葉(yè)輪(lún)為離心壓縮機中應用的非直紋麵葉輪(lún)(見圖2),其共有14片葉片,直徑 為60mm,高度為18mm。葉片厚度為1mm,葉片間(jiān)距最(zuì)小為1mm。葉輪材料(liào)為7A04。

圖2 某葉輪係(xì)列模型

由於(yú)受體積限製,葉輪采用小直徑、大扭角的(de)結構,這給(gěi)葉片的加工帶來了更高的難度:整體葉輪加工(gōng)流道窄,葉片相對長,葉片間距最小處≤1.5mm,一(yī)般需要采用小刀具直徑加工,加工過程(chéng)中易造成刀具斷裂。

3.2 刀具切削(xuē)參數的選(xuǎn)用

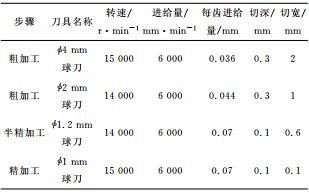

選用(yòng)SECO 的極 小 徑 係 列 刀 具,選 用4和2mm 刀具進行粗加工;1.2mm 刀具進行半精加工留餘(yú)量0.1mm;1mm 刀具(jù) 進 行 精 加 工。精 加 工刀具為錐杆結構,切削刃(rèn)末(mò)端為縮頸,該結構在(zài)讓開幹涉的同時最大限度地提高了刀具強度,保證了(le)加工穩 定 性。刀 柄 采 用 HSK-A63 熱(rè)脹 刀 柄 夾 持。切削參數(shù)見表3。

表3 切削參數

3.3 走刀過程

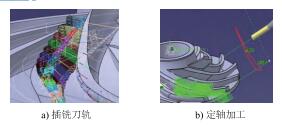

本次加工使用 CATIA 軟件編(biān)製加工程序。粗加工采用插銑加工方(fāng)法,刀具沿葉片各角度的切線(xiàn)方向對葉輪進行插銑(xǐ)加工。插銑粗加工(gōng)的優點如下:1)由(yóu)於(yú)切削力為軸向力,可采用大懸伸避免幹涉;2)可減小工件變形;3)提高加工效率。粗加工插銑采用 定 軸3+2方式 進 行 分 層 加 工(見 圖 3)。在 CATIA 軟件中 選 擇 等 高 降 層 粗 銑 策(cè) 略,以 流 道輪廓為限製線,兩側葉頂為幹涉(shè)麵,刀軸方向以一次策略為單位多(duō)次旋轉(zhuǎn),以達到讓開(kāi)幹涉,去除大餘量的目的。

圖3 粗加工示意圖(tú)

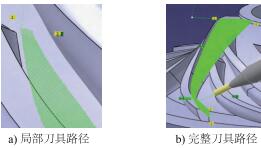

精加工中,流道底(dǐ)部按照3個區域分別拾(shí)取加工麵,使用曲麵等參數線加(jiā)工策略,選擇插補軸的多軸方式,以(yǐ)區域邊(biān)界多個驅動軸為刀軸方向,通過手動設置適應 曲 率 變 化,形 成 整(zhěng) 齊、穩定和高效(xiào)的刀路。主葉片吸力麵、主葉片壓力麵、分流葉片吸(xī)力麵和分流葉片壓力麵分別采用同樣的策略,以無幹涉、無跳刀(dāo)和加(jiā)工完整為目的,以區域邊界的25個(gè)驅動軸為刀軸方向,通過手動設置來適應劇(jù)烈的曲率變化,生成整齊可(kě)靠的刀(dāo)路(見(jiàn)圖4)。

圖4 精(jīng)加工(gōng)示(shì)意圖(tú)

4、 結(jié)語

高(gāo)速切削已(yǐ)經在航空(kōng)領域得到廣泛應用,本文從刀(dāo)具結構、刀具幾何參數、刀具夾持係統以及加工工藝等影響因素進行分(fèn)析,並結合航空殼體零件在(zài)實(shí)際加(jiā)工中的應用實例,進一步掌握刀具在高速切削中的影響,從而提升高速切削的應用(yòng)效果,降低加工成(chéng)本。

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車(chē))產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年(nián)10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切(qiē)削機(jī)床產量數據

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據

- 機械加工過程圖(tú)示

- 判斷一(yī)台加工中心(xīn)精度的幾種辦法

- 中走絲線(xiàn)切割機(jī)床的發展趨勢

- 國產數控係統和數控機床何去(qù)何從?

- 中國的技術工人(rén)都去哪裏了?

- 機械(xiè)老(lǎo)板做了十多(duō)年,為何還是小作坊?

- 機械(xiè)行業最新自殺性營銷,害人害(hài)己!不倒閉(bì)才

- 製造業大逃亡

- 智能時代,少談點智造,多談點(diǎn)製造

- 現實麵前,國人沉默。製造業的騰飛,要從(cóng)機床

- 一(yī)文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工(gōng)方法及工裝設(shè)計

- 傳統鑽削(xuē)與螺旋銑孔加工工藝的區別