上海, 2017 年 06 月 - 製造商們一直在追(zhuī)求生產力最大化和效率最大化。如今,製造商們往往會借助於雲計算、數據驅動的(de)製造、信息物理係統、工(gōng)業 4.0 等新一代信息技術。這些先進的理念無疑將會拉動製造業的轉型發展。然而(ér),與之相(xiàng)悖的是製造業的(de)現狀,製(zhì)造環節中存在不少浪費現象,亟需加以控製。在討論數字化(huà)和優化之前,製造商們有必要仔細檢(jiǎn)查自身的操(cāo)作流程,確定存在浪費的領域,並製定行之有效的方法來(lái)減少或消除浪費。控製浪費(fèi)是製造企業準備采用先進智能製造戰略的第一步。

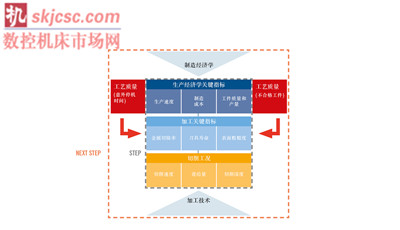

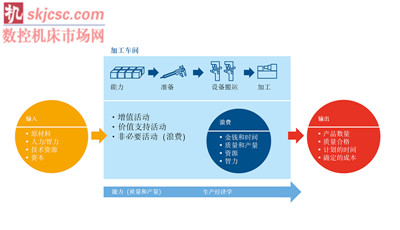

圖 1 - 製造工廠中各種要(yào)素及其相互關(guān)係的匯總圖(NEXT STEP 模型和概念)。

生產(chǎn)經濟(jì)性基礎

製造由一(yī)係列轉化過程構成。車間(jiān)通過一係列單獨的轉化(huà)工序(例如鍛造、焊(hàn)接或加工),將(jiāng)原材料加(jiā)工成成(chéng)品或半成品。每個工(gōng)序包括許多單獨的要素。加工的基本要素包括刀具、機床、夾具、冷卻液供應(yīng)等。這些要素共同構成了一個從生產係統中的相關設備和(hé)組件(jiàn)獲得支持的加(jiā)工係統。

規劃(huá)、編程和經濟管理職能部門以生產(chǎn)係統(tǒng)為中(zhōng)心,構成生產環境。生產環境(jìng)的核心要素(sù)是(shì)人。盡管今天的製造業廣(guǎng)泛采用計算(suàn)機、機器人和其他先進技術,但控製整體環境的決策者是人。

加(jiā)工工藝以一(yī)係列涉及刀具選擇、切削工況、編(biān)程、工件材料和工裝夾(jiá)具的技術應用細節為基礎。其他關鍵細節包括產量要求和成品工件的規定質量等級(jí)。

這些(xiē)技術應用細節與經濟效應之間的關係及其發(fā)展變化規律,稱為生產經濟性。生產經濟性的目標是平衡所有涉及的因素。技術要素旨在工件質量、數(shù)量和及時交貨方麵產生令(lìng)人滿意的結果,但同時,為了企業的可持續(xù)發展,必須控製(zhì)運營成本。

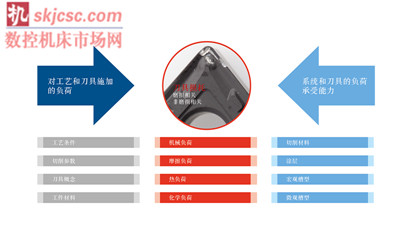

加工工藝中產量與(yǔ)成本(běn)之間的平衡可以通過三(sān)個階段(duàn)實(shí)現。第一階段是製定可靠的加工工藝流(liú)程。這對盡量減少意外事件(例如刀具斷裂、切屑不(bú)受控製以及由此產生的工件(jiàn)損壞)至關重要。通過選擇有能力滿足(zú)或超(chāo)過(guò)加工工藝中(zhōng)產生的機(jī)械負(fù)荷、熱負荷、化學負荷和(hé)摩擦負(fù)荷的刀具(jù),可確保車間操作的可靠性。

圖 2 - STEP 中開發的整體可加工性(xìng)模型。

HQ_ILL_Machinability _model

實現平(píng)衡生產(chǎn)經濟性的第二階段涉及選擇切削工況,反映了現實(shí)情況對加工工藝的限製。理論上,切削刀具的適用性非常廣泛。然而,車間的特定現實情況限製了(le)有效(xiào)應用參數的範圍。

例如(rú),刀具的能力和性能會受(shòu)以下因素影響:裝配該刀具的機床(chuáng)的功率大小、工件材料的加工特性、以及零件配置是否容(róng)易引起振動或變形。盡管在理論上可以選擇廣泛(fàn)的切削工況,但事實上,刀具的選擇範圍是受現實限製的。

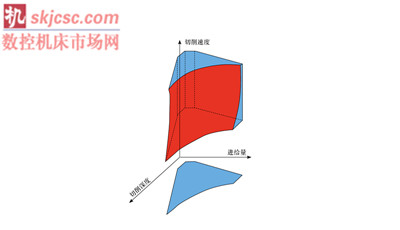

圖 3 顯示,結合(hé)特定切削(xuē)應用場合的現實情況,適用的切削速度、切削深(shēn)度和進給量選擇已縮減。

圖 3 - 三維示圖顯示了可在切削環境限(xiàn)製下使用的所有切削工況組合。

HQ_ILL_Machining_Process_cutting_conditions

應用特定場合的(de)應用限製範圍之外的切削工況將會產生(shēng)負麵經濟效應(yīng),導致成(chéng)本增加、生產率降(jiàng)低。加工工藝中大約 90% 的問題都源於未重視車間(jiān)現實情況對切削(xuē)工(gōng)藝的限製。

當(dāng)切削(xuē)工(gōng)況未超出車間應用限製範圍時,從技術層麵上來說,操作是安全的。然(rán)而,技術性安全的切(qiē)削工況組合並不會產生相同的經濟(jì)效益。切削工況改(gǎi)變時,加工工(gōng)藝成本也會隨之(zhī)變(biàn)化。移向更(gèng)激進但(dàn)技術上仍安全的切削工況(kuàng)時,成品(pǐn)工件的產量會增(zēng)加,但在到達某一點後,生產率便會下降,因為(wéi)激進的切(qiē)削參數會導致刀具壽命縮短。隨著時間(jiān)的推移,由於換刀會花費更多的時間,零件產量也會下降。

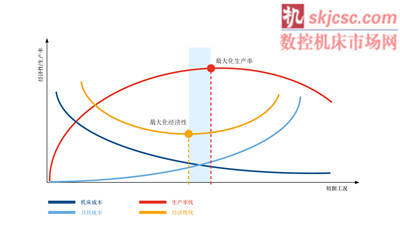

切削工況組合在某一點可以實現產(chǎn)量和製造成本的平衡。圖 4 顯示了切削工(gōng)況、生產率以及刀具和機(jī)床(chuáng)成本之間的關係。(圖形僅關注受切削工況影響的要素 - 不包括材料成本、間接成本以及管理和工(gōng)程成本。)軸的(de)右側是更為激進(jìn)的切削工況,並在頂點獲得更高的生產率。圖形中間的(de)淡藍色區域標誌著能夠實(shí)現生產率(最高產(chǎn)量)和經濟性(xìng)(最低成本)平衡的切削(xuē)工況組合(hé)。

圖 4 – 切削工況、生產率(lǜ)和加工成本之(zhī)間的關係。這是一個簡化的模(mó)型(xíng),未考慮浪費因素(sù)。

HQ_ILL_Machining_Process_relationship_cutting_conditions_productivity_machining_costs

因此,實現平衡生產經濟性的第三階段(duàn)涉及在給定條件下確定(dìng)切削工況(kuàng)的最佳(jiā)組(zǔ)合。需要考慮加工操作中的所有因素,采用可以實現所需生產率和經濟性的切削參數(shù)。

浪費對生產經濟性的影響

然而,製造係統中的浪費會幹擾平衡生產經濟性的作用機(jī)製。製造係統中存在(zài)各種形式的浪(làng)費(fèi),這種浪費(fèi)會(huì)破壞平(píng)衡。例如,在一個僅需 15kW 的連續切削應用場(chǎng)合中使用 60kW 的機床就是一種能源和(hé)電力浪費。再比(bǐ)如,當成品工件未達到要求的質量等級時,由於產品不(bú)合格,加工工藝中投入的時間、金錢和資源就是種(zhǒng)浪費。同樣,當製造工件非必要地高出所需的質量等級(jí)時,也是種浪費,因為更高的質量意味著更多的成本投(tóu)入。不充分利用或濫用智力(lì)資源也(yě)是種浪費,這種浪費(fèi)往往未受到重視。公司某些員工可能擁有能夠幫助公司發展的知(zhī)識或技能,但由(yóu)於缺乏溝通、公司內部政治(zhì)等原因,其知識和技能未得到充分利用(yòng),因此浪(làng)費掉了。

減(jiǎn)少浪費的工具(jù)

在確定浪費行為並(bìng)進行分類後,車間應製定一個減少或(huò)消除浪費的計劃。製(zhì)造(zào)商可(kě)以借(jiè)助於很多工具來(lái)查明、量化並盡(jìn)量減少浪費行(háng)為。例如,對刀具使用、操作和性能(néng)下降的分析將有助於找出存在問題的環節。

這類分析已表明,在某些情況下,多達 20% 至 30% 的(de)刀具被工作人員錯誤地(dì)判定(dìng)為報廢,而實(shí)際上它們仍然可以(yǐ)使(shǐ)用 - 剩餘的刀具壽命就被浪費掉了。通過製定明確的刀具報廢(fèi)標準並(bìng)將標準傳達給車間工作人員,可以大大減少刀具壽命的浪費。

同樣(yàng),機床停機時間分析可以量化刀具(jù)裝夾、編程和換刀(dāo)等活動所花費的時間(jiān)。這些分析往往表明,通過更好(hǎo)地理解、執行和協調這些必要但耗時的活動,可以避免多達 50% 至 60% 的停機(jī)時間。

借助采訪、調查和(hé)培訓計劃,可以在處理那些導致智力資(zī)源和知識技能被浪費的(de)人事問題時,發現很(hěn)多有用(yòng)的信息。由此,員工可以更好地開展工作,並培養自身的能力,從(cóng)而(ér)最大限度地提高生產率。

管理增值活動、價值支持活動(dòng)和非必要活(huó)動

20世紀初,美國機械(xiè)工(gōng)程(chéng)師 Fredrick Taylor 對車間操作(zuò)進行了大量研究,提(tí)出通(tōng)過消除生產環節中不會為最終產品增加價值的活動來推動生產率的提高。現代“精益(yì)生產”原則遵循了(le)同樣的理念。

在加工操作中,隻有當刀具實際切削金屬並生成切屑時,才會(huì)發(fā)生真正的增值活動。其他例如零(líng)件裝載和固定等行(háng)為,稱為“價值支持活動”,這些活動不會直(zhí)接增加(jiā)產品的價值(zhí),但卻是實現增值所必(bì)須的活動。

加工係統中的第三種活(huó)動(dòng)是非必要活動。這些活動(dòng)既不創(chuàng)造價值,也不支持創造價值(zhí),相反消耗資源,不會帶(dài)來任何效益(yì)。純粹屬於浪(làng)費行為。解決問題就是一種非必(bì)要活(huó)動。如果起初就合(hé)理地設計並(bìng)控製加工工藝,那麽就不會產生問(wèn)題,也無需浪費時間(jiān)來解決。

圖 5 - 加工車間(jiān)以(yǐ)及所有相關要素的示意圖。

HQ_ILL_Machining_process_workshop

結(jié)論

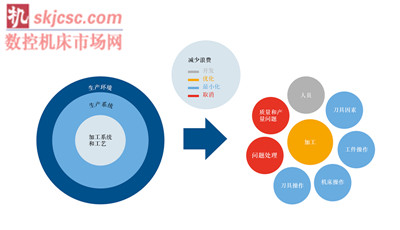

過(guò)去,非必要活動往往被視為製造工藝的一部(bù)分,而非幹擾生產(chǎn)經濟性平衡的主要因素。如今,人(rén)們開(kāi)始關注消除或盡可能減少非必要活動。生產率和產能規劃的重點(diǎn)在(zài)於消(xiāo)除非必要活動,盡可能減少價值支持活動,並優化增值活動。(參見圖 6)

圖6 - 增值活動(dòng)(橙色)、價值支持活動(藍色)和浪費活動(紅色)概覽。人力(灰色)是實現最佳(jiā)製造績效的關鍵因素。

HQ_ILL_Machining_system_process

消除浪費後,理論上的生產經濟性就能得以實現。在(zài)這一點上,生產經濟性的進步可以直接應用於公司。然而(ér),在努力消除每種浪費時,必須小心(xīn)謹慎。關鍵是(shì)要量化(huà)浪(làng)費減少(shǎo)活動的投資回報。徹底消除浪費可能會涉及(jí)非常大的投資(zī),從經濟的角(jiǎo)度來看,接受浪費或部分浪(làng)費並與之共存可(kě)能是更妥善的選(xuǎn)擇。在做出此類決策(cè)時,需要(yào)遵從(cóng)適當的定(dìng)量分析,公司內部也需要平衡利弊。

附注:

山高谘詢服務

隨著產品(pǐn)製造變得越來越複雜,用戶需要(yào)更多應用協助,從而從新技術中獲得最大利益。在加工中,初級協助是指導用戶為某一操作選擇合適(shì)的刀具。選擇刀具(jù)後,在選擇最佳切削工況、冷卻液(yè)的使(shǐ)用和其他考慮因素(sù)時(shí),用戶需要進一(yī)步的指導建議。然後,如果刀具在該(gāi)操作中(zhōng)不能發揮預期性能,刀具供(gòng)應商可(kě)以提供故障排除幫助(zhù)。這三種協助模式構(gòu)成了傳統的刀具服務。

當(dāng)刀具服務從單(dān)一應用擴展(zhǎn)到涵蓋一台或多台機床對工(gōng)件進行多項加工的工藝(yì)時,最終用戶需(xū)要獲得有關安(ān)排工序(xù)、工件操(cāo)作(zuò)和其他方麵的指導,從而最(zuì)大限(xiàn)度地提高效(xiào)率(lǜ)和生產率。這種協助等級被稱為“工程服務”。製造商們越來越頻繁地尋求有關改善整個車間或企業的職能、產量(liàng)和成本控製方麵的指導。在這種情況下,一些獨立的(de)谘詢公司開(kāi)始開展所謂的“管理或製造谘詢”業務(wù)。然而,要對一家(jiā)製造企業進行真正的評估,就必須全麵理(lǐ)解該企業的核心(xīn)業務。

數十年來,憑借長期積累且廣泛的加工工藝及刀具知識,山高一(yī)直致力於提供傳統的刀具服務、工(gōng)程服(fú)務,並在某種程度上還提供了(le)更大規模的谘詢服務。這些都是在特定情況(kuàng)下為客戶提供的協助性服務,但(dàn)在 2016年(nián),山高組建了自己的谘詢服務部門,從而為客戶提供一係列更精簡、更快速的製造服(fú)務。

山高谘詢服務(wù)包括廣(guǎng)泛的專業資源和交付方(fāng)法(fǎ)。刀具選擇和應用協助通(tōng)過在線方式全(quán)天候為(wéi)客戶提供(gòng),以滿足(zú)車間希望快速提高生產率的需求。

工程(chéng)服務可以通過電子(zǐ)通訊提供,並在必要時進行現場查看。山高谘詢服務還包括(kuò)對車間各職能部門的操作進行綜合全麵的分析和指導(dǎo),以及(jí)有關機床維護(hù)、車間布局、物流和組織(zhī)職能的谘詢。此(cǐ)外,還可(kě)就以(yǐ)下方麵提供谘詢(xún):人員技能和知識問題,以及企業生產戰略中製造(zào)技術(shù)與成本之間的關(guān)係。

所有山高谘(zī)詢關係都基於 NEXT STEP 概念,並且根據(jù)企業客戶的具體需求進行定(dìng)製。此外,這也是山高和客(kè)戶的對話平台,旨在實現共同目標。

山高總部設在瑞典法格斯(sī)塔市,在超過 45 個國(guó)家/地區設有辦事處,是為銑削、車削、孔加工和螺紋加工領(lǐng)域提(tí)供全麵金(jīn)屬切削解決方(fāng)案的全(quán)球最大供應商之一。另外,80 多年來,公司一直(zhí)與各行各業的製造商密切合作(zuò),提供他們所需的刀具、工藝和服務,幫助他們獲得最高的生產(chǎn)率和最大的利潤率。

如需了解詳細信息,請聯(lián)係當地的山高(gāo)代表(biǎo)或訪問(wèn) www.secotools.com。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係(xì)本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷量(liàng)情(qíng)況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情(qíng)況(kuàng)

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據