基於特征的刀具“形-性-用”一體化設計方法

2017-2-17 來源:哈爾濱理工大學 作者:劉獻禮 計偉 範夢超(chāo) 王昌紅

摘要:刀(dāo)具作為機床的“牙齒”,在(zài)金屬切削中非常重要(yào),目前專用化是刀具發展的一個主要趨勢,挑戰刀具設計的靈活性和(hé)準確性。為(wéi)了實現(xiàn)這一目標,提出了刀具“形-性(xìng)-用”一體化設計方法,它以加工需求為驅(qū)動,利用切削過程中涉及的(de)理論(幾何約束、切削力(lì)作用、切削層作用機理、刀具強度理論、高溫材料學屬性以及(jí)化學(xué)反應關係等),並通過刀具設計特征,將刀具的形狀、性能和使用結合起來(lái),進而實現針對(duì)加工需求的專用(yòng)刀具設計,以及相應的加工條件和(hé)切削參數等的確定。然後建立了刀具“形-性(xìng)-用”一體化設計方法係統框架,並開發了其軟件平台。最後采用示例分析,展示本方法的刀具參(cān)數優化過程和刀具建模過程,進(jìn)而證明本方法的可行性。刀具“形(xíng)-性-用”一體化設計方法為刀具專(zhuān)用化發展提供一種新方法和新思路。

關鍵詞:刀具設計;刀具形狀;刀具性能;刀具使用;刀具設計特征

0.前言

全(quán)球製造業的主要(yào)特點是:產品更新換代的速度不斷提高,產品的種類增加,單件的批量降低,因此當前批生產模式漸漸地不能適應當前的(de)製造業的發展趨(qū)勢(shì)。在刀具行業中,刀具的“專用化(huà)”方向是改善(shàn)刀具性能的一個重要方向,專用化程度提高必然引起刀具種類增加批量(liàng)降低,因此挑戰刀具設計與製造的精準性、靈活性和適(shì)應性。目(mù)前刀具(jù)設計方法主要有(yǒu)基於理(lǐ)論刀具設計、依靠(kào)經驗的刀具設計及計算機輔助刀具設(shè)計。基於理論的刀具設計方法是通過(guò)切削過程的理論計算而得到最佳刀具參數,金屬切削原理[1]為刀具設計提(tí)供了基本的理(lǐ)論指導。師漢民等[2-3]提出金屬切削中的“最小能量耗散原理”,為現代切削加工中複(fù)雜現象(xiàng)的解釋(shì)、建模、預測和優化提供了理論基礎;並提出以“單元刀具非(fēi)線性綜合法”的方法來建立複雜刀(dāo)具的(de)切削模型,得出了消除排屑幹(gàn)涉、實現(xiàn)自(zì)由切削的充要條件。劉傑華[4]提出刀(dāo)具精準設(shè)計方法,進行了多種刀具的精確設計與計算。許多學者[5-7]建立了刀(dāo)具的數學模型。理論方法以計算為基礎,可(kě)以降低試驗消耗,但是(shì)由於切削過程中存在大量現有理論無(wú)法描述的現象,因此達到較高準確性難度較(jiào)大,還不能滿足現代刀具設計需求。

依靠經驗和試驗的刀(dāo)具設計方法(fǎ)主要根據刀具磨損、刀具破損及刀具耐用度等基本規律和經驗[1,8-9],針對一個(gè)或幾個目標進行刀具材料選擇和刀具幾何參數的初步選擇,並且進行大量的刀具材料選取試驗和刀具參數優化試驗[10-11],通過分析試驗結果選出最優的(de)刀具(jù)參數。這種方法具(jù)有一定的準確性,是目前刀具(jù)廠家最常用的方法。但是它(tā)對(duì)於新型工件材料具有盲目性;不(bú)能完全地考慮到刀(dāo)具使用過程中的每(měi)個因素;並且易受到試驗機床等加工環境的(de)影響,具有不確(què)定(dìng)性。

計算機輔助(zhù)刀具設計是將計算機、數據庫及軟件等技術應用在刀(dāo)具設計中。刀具設計專家係統是較早的形式(shì),即(jí)將刀具設計CAD 與(yǔ)專家(jiā)係統結合,形成智能化的CAD 設計係統[12]。有學者將數控自動編程語(yǔ)言應用到刀具設計中,保留了作圖直觀性,又可以發揮計算(suàn)機(jī)所達到的精確性[13]。有(yǒu)限元(yuán)分析軟件在刀具(jù)設計中的(de)應用越來越多,縮短了刀具設計的周期(qī)[14-16];刀具參數化設(shè)計可以自動建模,很大程度上提高刀具(jù)設計的效率(lǜ)[17]。計算機輔助設計的應用(yòng)較為廣泛,並且刀具廠家都(dōu)有軟件係統,主(zhǔ)要用於刀(dāo)具建模。而專家係統應對新工件材料的能力有限,有限元仿真的準確性(xìng)較低直接限製刀具設(shè)計質(zhì)量。

綜合分析以上三種刀(dāo)具設計方法,發現目前刀具設計方法的不足主要體現在:刀具設計過程與切削工藝(yì)優化過程是分離的,這樣就忽(hū)略(luè)了刀具、切削條件及刀具切削性能共同對加工的影響。因此,針對以上不足,本文提出刀具“形狀-性(xìng)能-使用”(“形-性-用”)一體化設計方法,並從以下方麵進行展開:首先回顧刀具設計的相關研(yán)究(jiū);通過(guò)分析“形”、“性”、“用”之間的關係(xì),提出刀(dāo)具設計(jì)特征以及(jí)刀具“形-性(xìng)-用(yòng)”一體化設計方法;並在此基礎上構建刀具設計方法係統框架(jià),並開發係統軟件,並示例(lì)分析刀具設計過(guò)程;最後總結本文研究貢獻及將來的研(yán)究(jiū)計劃(huá)。

1.刀具“形-性(xìng)-用”一體化設計方法

刀具“形-性-用”一體(tǐ)化設計方法就是綜合考慮刀具“形(xíng)”、“性”、“用”及其關聯(lián),因此需明確它們的關鍵因素及其關聯。

1.1 刀具“形(xíng)”、“性”和“用”的關鍵因素

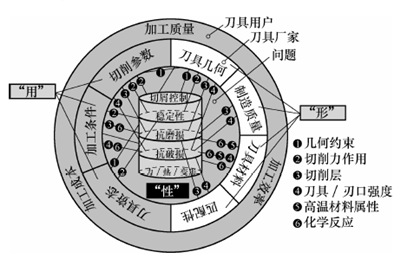

圖(tú)1 為刀具“形”、“性”、“用”的因素(sù)及其關聯。刀具用(yòng)戶主要關注加工質量、加工效率和加工成(chéng)本;刀具廠(chǎng)家為提高刀具性能,主要關(guān)注刀具本身,例如,刀具幾何、材料、匹配性和製(zhì)造質(zhì)量,並為其提高服務(wù)水平而關注切削參數、切(qiē)削條件及(jí)刀具使用姿態。目前,刀具(jù)廠家刀具設計主要依靠(kào)設計(jì)人員的經驗進行刀具設計,然後利用切削試驗驗證,而不(bú)重視刀具設計(jì)中刀具“形”、“性(xìng)”和“用”三者的關聯。

圖1 刀具“形”、“性”、“用”之間的關係

(1) 刀具(jù)“形(xíng)”。

刀具“形”是刀具自身特征,包括:① 刀具幾何包括刀具的幾何參數,刀具的(de)外(wài)觀尺寸、切削角度、刃口形式及(jí)參數等;② 刀具材料是與工(gōng)件材料對應的刀具材料的種類,主要有PCD、PCBN、硬質合金等;③ 刀具材料和形狀的(de)匹配性是指刀具(jù)幾何參(cān)數和刀具材料之(zhī)間的匹配關係,例(lì)如,PCBN刀具常采用倒棱刃(rèn)口;④ 刀具製造質量包(bāo)括刀具材料製造質量、穩定性以及刀(dāo)具加工(gōng)質量、加工精度等。

(2) 刀具“性”。

刀具(jù)“性”是指提(tí)供達到加工目標的以切削過程物理現象為基礎的(de)刀具基本性能,包括:① 刀具抗破損性能是指刀具的刀杆、刃口等抵抗衝擊的能(néng)力;② 刀具抗磨損性能是指刀(dāo)具後刀麵、前刀麵等抵抗磨損的能力;③ 切屑控(kòng)製性能(néng)是指刀具斷屑和排屑的性能;④ 刀具動態性能用來描述當刀具懸伸量較(jiào)大時,切(qiē)削過程(chéng)中刀具保持穩定工作(zuò)狀態的性能。

(3) 刀具“用”

刀具“用”是指刀具的使用條(tiáo)件,包(bāo)括(kuò):① 切削參數為切削速度、切削深度、切削寬度和進給量等;② 工藝(yì)條件是指刀具的應用條件,包括冷卻條件、冷卻液類(lèi)型和裝夾條件等;③ 刀具使用姿態(tài)是指(zhǐ)刀具在加工同一部位(wèi)的不同(tóng)姿態,主要為多軸加工中刀具的擺角。

1.2 刀具“形”、“性”和“用”之間(jiān)的(de)關聯

刀具“形”、“性”和“用”中各個元素之間的關係較為(wéi)複雜,它們是通過切(qiē)削理論結合在一起,如圖1 所示,包(bāo)括(kuò)以下(xià)幾個方麵。

(1) 幾何約束關係:用於描述切(qiē)削過程(chéng)中存在的刀具、切屑和工件等運(yùn)動學層麵的幾何約束關係,例如(rú),切削流動和卷曲。

(2) 切削力作用:研究切削過程中切(qiē)削力大小、方向(xiàng)以(yǐ)及作用點,通過這一理論可以控製切削過程(chéng)中的穩定性。

(3) 切削層作用機理:切削(xuē)實質是剪切滑移的過程,通過摩擦和擠壓的方式形成被切削表麵,並伴隨著力、熱和材料變形,因此切削層機(jī)理是描述切削過程(chéng)中的刀具、工件和(hé)切屑之間作用。

(4) 刀具和切削刃強度理論:用於描述(shù)刀具結構和切削刃的抗禦切削力和切削熱的性能,刀具強(qiáng)度涉及刀具材料和刀具的結構強度(dù)。

(5) 高(gāo)溫材料屬(shǔ)性:用於描述在高溫條件下刀具和工件材料性(xìng)能的(de)變化,特別是機械物理性能,直接影響刀具的衝擊韌性、抗彎強度、斷裂韌(rèn)性和(hé)耐熱和導熱性等,進而影響刀(dāo)具的性能。

(6) 化(huà)學反應關係:由於切(qiē)削(xuē)過(guò)程中的高溫高壓環境,刀具、工(gōng)件、切削液(yè)和空氣之間可能發(fā)生的化學反(fǎn)應,發(fā)生化學反應可能加劇刀具的磨損(sǔn)、降低加工質量,甚至改變被加工件的表麵結構。研(yán)究加工過程(chéng)的化學反(fǎn)應可(kě)以提高(gāo)刀具材料、切削液與工件的匹配性,進而改善加工環境。

1.3 刀具設計特(tè)征

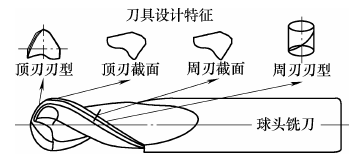

刀具設計(jì)特征是指刀具設計過程中所關注的幾何特征(zhēng),是刀具幾何的重要組成(chéng)部分(fèn),與不同(tóng)刀具類型有(yǒu)關(guān)。以整體式球頭銑(xǐ)刀為例,如圖2 所示(shì),刀(dāo)具(jù)設計特(tè)征包括(kuò)頂刃刃型曲線、頂刃切削刃截麵、周(zhōu)刃刃型和周刃截麵等。刀具設計特征是刀具設計過程中“形”、“性”和“用”之間的信息載體,它承載了刀具設計所涉及的(de)數據信息(xī)。

圖2 刀具的(de)設計和製造特征(zhēng)

1.4 刀具(jù)“形-性-用”一體化設計(jì)方法

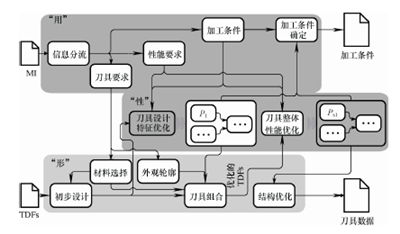

圖(tú)3 為刀具“形-性-用”一體化設計方法流程圖,分別(bié)是刀具(jù)“形”,“性”和“用”3 個模塊。其中(zhōng),刀具“用”,用來接收加工信息(MI)和刀具信息(TI),並通過計(jì)算(suàn)得到產生加工條件;刀具“形”模(mó)塊通過刀(dāo)具設計特征(TDF)優化和刀具整體優化,確定刀具材料和生成刀具幾何形狀(zhuàng);刀(dāo)具“性”模塊用來(lái)生成與刀具相對應的(de)使用信息。

圖3 刀具“形-性-用”一體(tǐ)化方法(fǎ)

刀具“用”作為(wéi)本方(fāng)法的驅動器,通過接(jiē)收MI,將(jiāng)其信息進行分類,分別是對刀具“形”的要求(例如,工件材料對刀(dāo)具材料的(de)要求、工件幾何(hé)對刀具外輪廓的要求)、對刀具性能的要求(例如(rú),加工表麵質量對切削力或(huò)切削溫度的(de)要求等)、以及對加工條件的要求(例如,加工機床的條件對切削參數的限製等(děng))。然後將整合後的信息分別傳給刀具“性”和“形”模塊(kuài)。待(dài)接收到刀具“性”模塊返回的優化的切削條件信息後,最終確定加工(gōng)條件。

刀具“形”模(mó)塊通過接(jiē)收刀具“用”對刀具要求,進行刀具材(cái)料選擇和刀具輪廓形成,然後結合TDF,對刀具幾何進(jìn)行初步的設計(這僅僅是滿足刀具可製(zhì)造性的最低要求),形成初步設計的TDF和基本(běn)刀具模型;將初步設計的TDF 傳遞給刀具設計特征優化模(mó)塊,得到優化後的(de)TDF 和(hé)切削條件;刀具“形”模塊結合刀具輪廓、基本模型、刀具(jù)材料以及優(yōu)化的TDF,進行刀具組合;然後傳遞給刀具“性”模塊對刀具整體性能進(jìn)行優化,得到優化的刀具信息(輸入到刀具“形”模塊)和切削參數信(xìn)和刀具(jù)整體(tǐ)優化,它們的優化流(liú)程相似,都是根據來源(yuán)於刀具“用”模塊的要求信息(xī)對優化流程進行匹配。要求匹配的原(yuán)則為(wéi):原則(zé)1:高重要性優化原則,要求較(jiào)高的(de)性能刀具性能必須滿足,采用優先優化原則;原則2:同等重要的加權原則,這類在優化過程采用加權分配原則(zé)。

刀(dāo)具“ 形- 性- 用(yòng)” 一體化設計方法通(tōng)過“形”、“性”和“用” 3 個模塊的交互作用,實現刀具形(xíng)狀、性能及使用的統一。

2.刀具設計係統(tǒng)實(shí)現(xiàn)

係統架構和軟件開發是刀具設計係統實現的兩個重要問題,下(xià)麵對這兩個方麵(miàn)分別進行研究:

2.1 刀具“形(xíng)-性-用”設計方法係統架(jià)構

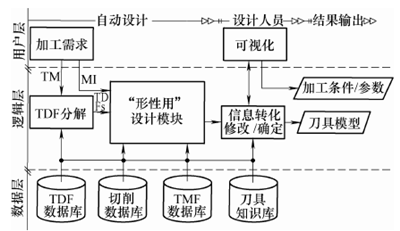

圖4 為刀具“形-性-用”一體化設(shè)計係統框架,分為3 層,用戶層、邏輯層和數據層。整個係統是由加工需求信息驅動(dòng),例如(rú),工件的加(jiā)工特(tè)征(zhēng)、材料、加工機床信息及加工(gōng)要求(質量、效率和刀具成本)等信息。係統得(dé)到加工需求信息後,而將TI 傳(chuán)遞到(dào)TDF 分解模(mó)塊,將刀具(jù)分解為TDF,然後(hòu)與MI 一起傳遞給刀具(jù)“形-性-用”設(shè)計模塊,先優化(huà)每個(gè)TDF,再進行整體優化,得到刀具模(mó)型數據;同時優化加工條件和(hé)切削參數。將刀具、加工條件和參數數(shù)據傳遞到數據轉換模塊(kuài),將所有數(shù)據進行可視化處理,與用戶端進行交互,用戶可以對以上信息進(jìn)行修改(gǎi)或確認,最後生(shēng)成(chéng)刀具模型和加工條件(jiàn)。由於目前的理論模型(xíng)無法精確地描述高度非線性的切削過程,因(yīn)此為了(le)提高整個刀具係統(tǒng)的精度,需建立切(qiē)削數據庫:① TDF 數據庫包含所有影(yǐng)響刀具性能的刀具設計特征;② 切削數據庫是驗中刀具(jù)磨損、刀具破損、切削力和(hé)切削溫度等方麵試驗數據(jù),為刀具、加工條件參數的(de)確定提供指導;③ 知識庫包含基本知識,例如刀(dāo)具基本幾何(hé)參(cān)數、基本刀具材料(liào)信息等。

圖4 基於刀具(jù)設(shè)計方法模型

2.2 刀具設計係統軟(ruǎn)件開發

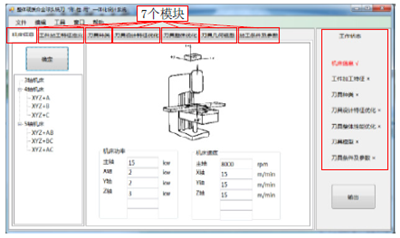

采用C#編程語言編輯(jí)開發刀具設計係統的軟件,其界麵如圖5 所示,包含7 個模塊(kuài),其作(zuò)用如下。

圖5 刀具“形-性-用”一體化(huà)設計係統界麵(miàn)

(1) 機床信息模塊(kuài):用於收集加工機床的(de)信息,可以選擇不(bú)同的機床結構、主軸及其他軸的功率和速度等信息(xī)。

(2) 工件加工特征定義:用於確(què)定被加工工件的幾何特征以及(jí)相關的物(wù)理特征,例如,工件的型麵類型和硬(yìng)度等;並且確定加工要求,例如加工(gōng)表麵質量和加工效率等。

(3) 刀具種類(lèi):用於確定刀具種類(普通球頭銑刀和錐球頭銑(xǐ)刀等)以及(jí)刀具的基本尺寸(刀具直徑和長(zhǎng)度等)。

(4) 刀具設計特征優化:用於優化刀具設計特征參數,根據不同的加工要求,確定每個設計特征的優化步驟,並得到刀具設計特征和切削條件及參數的初步優化範圍。

(5) 刀(dāo)具整體優化:用於對刀具整(zhěng)體(tǐ)性(xìng)能進行優化,例如刀具動態性能和刀具的強度等;同時可以確定切削條件(jiàn)及參數的範圍。

(6) 刀具幾何模型:通過對刀具設計特征優化和刀具整體性能優化,確定刀具幾何參數,並通(tōng)過本模塊展示刀具幾何模型,進(jìn)行修改、添加刀具特(tè)征及(jí)其參數(shù),進而確定刀具幾何模型(xíng)。

(7) 加工條件及參數:通過刀(dāo)具設計特征(zhēng)優化和刀具整體性能優化,展示切削條件及參數的範圍,並進行(háng)修改或確定。

3.示例分析

刀具設計方法的準確性依賴於切削數據庫的數據量及其準確性,由於目前並沒有這(zhè)種數據庫,通過刀具設計實例與刀具性能(néng)評價來驗證(zhèng)本文(wén)刀具設計方法困難較大。因此本節重點展示刀具設計過程中刀具參數和切削參(cān)數的傳遞過程,進而證明刀具(jù)設計方法的可(kě)行性。

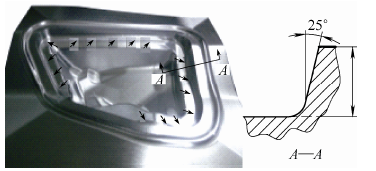

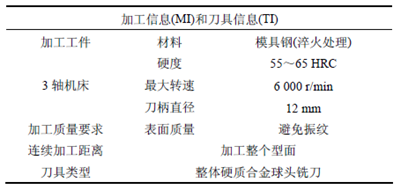

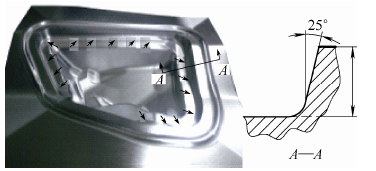

以淬硬鋼模具拐角精加工(gōng)用球(qiú)頭銑刀設計為例說明刀(dāo)具“形-性-用”一體(tǐ)化設計方法(fǎ)設計刀具的流程。圖6 為帶有拐角結構的淬硬(yìng)鋼(gāng)模具,其中A-A 截麵是拐角壁高度最大的位置,其高度為50mm,其加工需求信息和刀具信息如(rú)表1 所示。

圖6 模具拐角加工(gōng)

表1 加工需求表

根據刀具設(shè)計係統,通過TDF 分(fèn)解整體硬質合金球頭銑刀被分為頂刃刃型、頂(dǐng)刃截(jié)麵、周刃刃型和周刃截麵(miàn)等;然後這(zhè)些TDF 和MI 一起進入“形性用”設計模塊。

3.1 刀具“用”模塊信息分配

刀具“形性(xìng)用”模塊中的“用”根(gēn)據不同信息種類,進行信息分流:

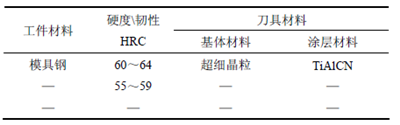

3.1.1 對刀具(jù)“形”的要求

根據不同工件的材料(liào)屬性(硬度、韌性等),選擇最適合刀具基體和塗層材料。在數據庫中有相應的數據表,如表2 所示,不同屬(shǔ)性的工件材料對應著最適合的刀具基體和塗層材料。淬硬鋼模具工件材料的硬度(dù)為55~65 HRC,工件材料硬度高(gāo),要求刀具材料具有高硬度和韌性,根據數據表選擇超細晶粒硬質合金基體和TiAlCN 塗層(céng)。

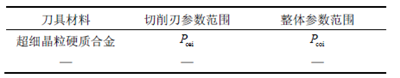

表2 工件刀具材料(liào)對照表

由於采用3 軸機床加工拐角,根據加工尺寸要求,為了防止加工(gōng)幹涉,刀具懸伸(shēn)量需大於50 mm,記做Pcoa。

3.1.2 對刀具性能的要求

工件材料硬(yìng)度高(gāo)要(yào)求切削刃保持性高,即刀具切削刃的強度要高(gāo),同時切削過程中(zhōng)作用在切削刃的衝擊力要低(dī)。連續加工距離要求是對刀具具有一定的壽命,即對(duì)刀具抗破損和抗(kàng)磨損性的要(yào)求。工件(jiàn)拐角加工要求刀具具有高整體強度(dù)和剛性以避免刀具折斷和切削振動過大(dà)。表麵質量避免振紋是要求刀(dāo)具切(qiē)削過程平穩,即,使作用在刀具徑向的切削力盡(jìn)量小。

3.1.3 對加工條件的限製

工件材料為(wéi)淬硬鋼,則切削過程不能使用切(qiē)削液。采用3 軸(zhóu)機床加工,因此球頭銑刀刀具的擺角為(wéi)0°;機床轉速最(zuì)大n 為6 000 r/min,根據公式,切削速度c v , ( ) c 1 000 π c v n = n D ( c D 為刀具直徑),故( ) c c v ≤ v 6 000 。將以上兩部分記為 ca P ,即加工(gōng)條(tiáo)件和參數優化的邊界條件。

3.2 刀具“形(xíng)”模塊的刀具初步設計

刀具“形性用”模塊(kuài)中的“形”得到刀具材料信息,根據數據庫中刀具材料與(yǔ)刀具幾何參數的關係,如表 3 所示,本文的超細晶粒硬質(zhì)合金基體材料對應的刀具切削刃參數範圍為cei P ,刀具整體參數範(fàn)圍為coi P 。

表3 刀具材料與刀具幾何的關係

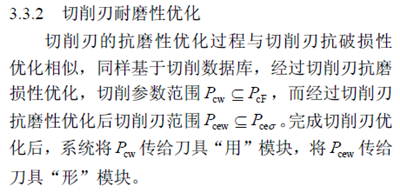

3.3 刀具“性”模塊優化刀具設計特征

刀具設計係統中“性”模塊基(jī)於刀具“用”對性能要求優化刀具設計特征(zhēng),主要為(wéi)切削刃截麵,其主要指標為(wéi)切削刃強度和耐磨性。即,保證切削刃具有一定的切削刃(rèn)抗(kàng)破損性能的基(jī)礎上保證切(qiē)削刃具(jù)有高耐磨性。

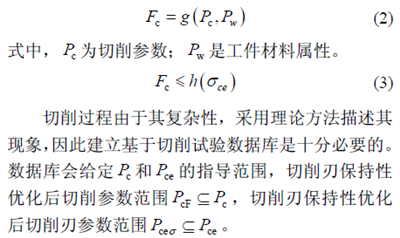

3.3.1 抗破損性優化

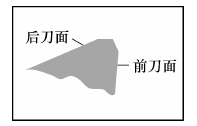

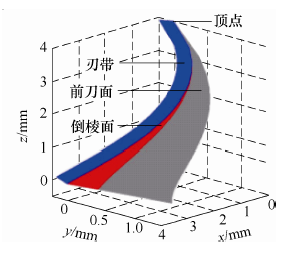

加工高硬度工件材料刀具切(qiē)削刃(rèn)截(jié)麵常采用(yòng)倒棱形式,如圖7 所示,這種切削刃可以一(yī)定(dìng)程度上提高刀具的切削刃強度(加工高硬度材料主要(yào)體

而切削過程的衝擊載荷Fc與(yǔ)切削參數、工件材料屬性有關(式2);並且衝擊載荷與切削刃強度之(zhī)間存(cún)在一定的關係才能保證刀具正常工作(zuò)。

圖7 刀具切削刃的截麵示意圖

3.4 刀具“性”模塊的刀具整體(tǐ)優(yōu)化

整體刀具(jù)性能的主要指標為(wéi):刀具整(zhěng)體強度和刀具動態性能。

3.5 刀具“形”模塊生成(chéng)刀具模型

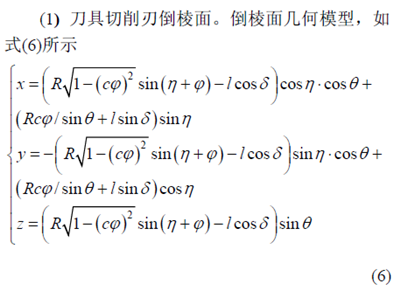

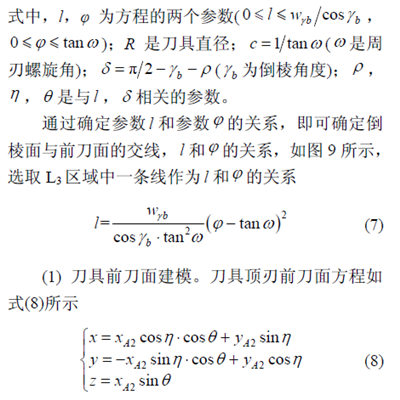

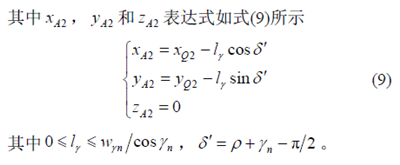

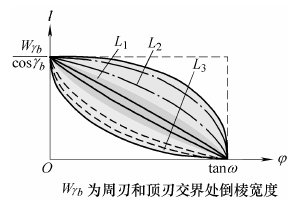

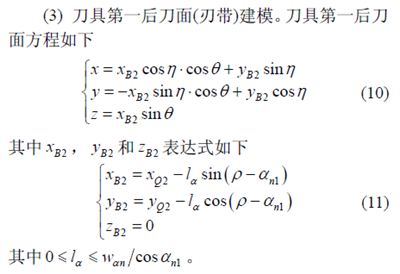

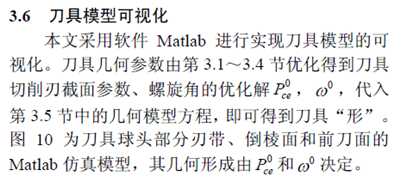

刀具參數優化(huà)後,刀具“形”模塊在刀具幾何方程(chéng)的基礎上(shàng)可生成刀(dāo)具模(mó)型。以球頭銑刀端(duān)刃為例,說明刀具“形”模塊生成刀(dāo)具模型。首先建立坐標係,以刀具(jù)頂刃所在球的球心為原點,軸線為z 軸(圖8),基於切削刃截麵(miàn)參(cān)數、刀具直徑、螺旋角,建立刀具倒棱麵、前刀(dāo)麵和後刀麵(miàn)方程[18]。

圖8 刀具模型以及坐標係

圖9 參數l 和? 的(de)關係圖

圖10 刀具模(mó)型生成

4.結論

為了應(yīng)對刀具(jù)專用化的(de)發展趨(qū)勢,本文(wén)充分考(kǎo)慮刀(dāo)具的形狀、性能與使用的三者之間的相互關聯,提出一種基(jī)於特征的刀(dāo)具“形-性-用”一體化設計方法。其中,刀具設計特征是(shì)整(zhěng)個設計係(xì)統的信息載體(tǐ),體現了刀具“形”、“性”和“用”三者交互作用;刀具設計方法通過設計係(xì)統發揮作(zuò)用,本文的刀具設計係統為三層結構(gòu),用戶層、邏輯層和數(shù)據層(céng)。用戶層可以用戶進(jìn)行交互,接收加工信息,確定刀具參數和加工(gōng)條件(jiàn)等;邏輯(jí)層是“形-性-用(yòng)”設計體係的數據傳遞模型;數據層基於切削數據庫,為刀具設計的準確性提供保障。在此基礎上開發了刀(dāo)具設計軟件。通過(guò)示例分析展示了刀具設計係(xì)統的刀(dāo)具參數優化過程和刀具模型的生成的(de)工作流程,進而(ér)證(zhèng)明本方法的可行性。進(jìn)一步推進刀具“形-性-用”一體化設計方法的進程的主要挑戰如下。

(1) 為搭建設計係統(tǒng),需要完善現有切削理論體係使其適用(yòng)於本係統,例如,建立以優化切削力分配為目標的切削參(cān)數、刀具參數的理論(lùn)模(mó)型。

(2) 為完(wán)善刀具“性”模(mó)塊中刀具設計特征、整體(tǐ)性能(néng)優化,需要研究性能(néng)要求匹配流程方法以及參數優化算法,並且確立其邊界條件。

(3) 為提高刀具設計的精度,需要建立大量的數據庫,因(yīn)此數據結構優化算法研究對刀具(jù)設計係(xì)統的發展非常重要。

下一步研究中攻克以上問題,完善刀具“形-性-用(yòng)”一體化設計的軟件(jiàn)平台(tái),並且應用在淬硬鋼模具加工用刀具設計中。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本(běn)型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區(qū)金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據