曲軸複合車床隨動(dòng)刀架動平(píng)衡分析及優化

2017-1-20 來源:武漢理工大學機電工程學院 作者:黃(huáng)繼雄,晏(yàn)少亞,趙黎明

摘要:曲軸(zhóu)複合車床采用隨動刀架對連杆頸進行隨動車削加(jiā)工具有諸多優(yōu)點,由於刀架在隨動車削時(shí)隨工件高速轉動,若設計不當或平衡不(bú)好時會產生較大的慣性(xìng)力與慣性力矩,嚴重影響加工效率和加工精度。提出針對(duì)隨動刀架的一(yī)種(zhǒng)新的動平(píng)衡配重方法,將刀(dāo)架(jià)三維模型導入ADAMS仿真,並對平衡塊質量進行優化,取得了良好(hǎo)的動平衡效果,為(wéi)刀架的動平衡設計(jì)提供了一種新方法。

關鍵詞:隨動刀架;動平衡;動(dòng)力學仿(fǎng)真;優化(huà)

發動機曲軸連杆頸的傳統粗加工(gōng)工(gōng)藝具有以下特點:以連杆頸(jǐng)軸線為工件旋(xuán)轉中心對其進行車削加(jiā)工,導致整個曲軸的質(zhì)心偏離旋轉中心(xīn)軸線,從而產生較大的慣性力(lì)及慣性力矩。為避免因工件慣(guàn)性力過大而導致工藝係統振動,一般設置切削(xuē)速度為40~60r/min,僅為最佳切削速度的1/10,生產效率較低。而曲軸複合車削機床以曲軸主軸為工件旋轉中心,隨動刀架隨動切削的方式對連杆軸頸進行加工。理論上工件(jiàn)在旋轉過程中不存在慣性力,因此工作轉速範圍可達(dá)300~600 r/min.,是一種加工(gōng)速度、效率、精度都比較高的切削加工(gōng)設備。由於其隨動(dòng)刀架為(wéi)平行四邊形機構,當刀架高速工作時,屬(shǔ)於偏心旋轉,會產生很大的慣性力和慣性力矩,從而產生紮刀、衝擊載荷與振動等現象,降低(dī)刀(dāo)架機構的傳動效率和縮短使用壽命(mìng),嚴重降低了曲軸連杆軸頸的加工精度。因此必須(xū)對刀架進行動平衡,消除或者減小刀架機構的慣性力和慣性力矩,從而(ér)減少刀架(jià)振動,保證工件的加工精度。

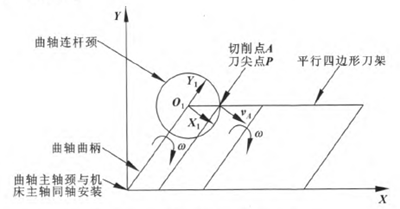

1.隨動車削加工原理(lǐ)

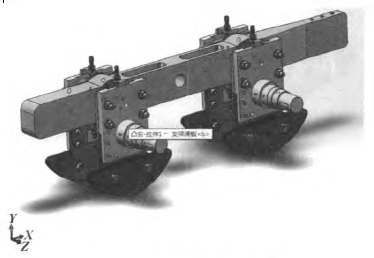

曲(qǔ)軸複合車床隨動刀架(jià)采用平行四邊形的形式,其曲柄的(de)長度(dù)與加工曲軸連杆(gǎn)軸頸中心線偏心距一(yī)致[2],連杆一端延伸部分安裝刀具。工作時,曲軸繞其主軸中心線(xiàn)高(gāo)速旋轉,刀架的曲柄與曲軸的曲柄作同相位同轉速(sù)的旋轉運動:曲軸連杆軸頸(jǐng)相對於隨(suí)動刀架上的刀具作定軸轉動,轉動半徑為曲軸連杆軸頸半徑,從而實(shí)現(xiàn)對軸頸的車削。刀架加工原理簡圖如圖1所示。

圖1刀架機(jī)構加工原理(lǐ)圖

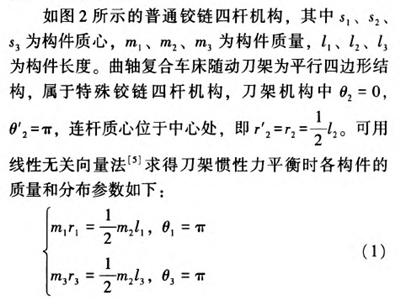

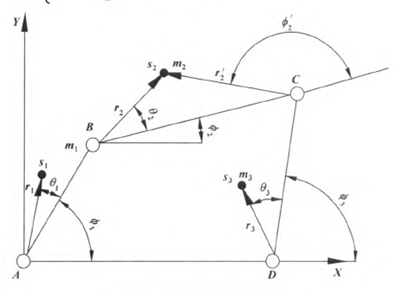

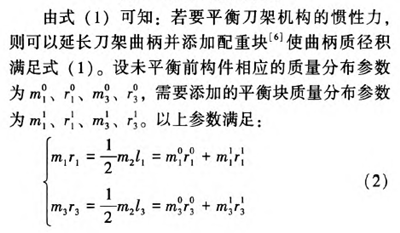

圖2普通鉸鏈四杆機構

由式(2)可確定平衡慣性力所需(xū)的配重參數(shù)。通過以上分析(xī)采(cǎi)用在前後曲柄兩端添加配重(chóng)塊(kuài)的方式對刀架機(jī)構進行慣性力、慣性力矩(jǔ)的平衡。設計曲柄為滑板形式可實現曲柄長(zhǎng)度的調節,配重(chóng)塊亦通過滑板連接。通過SolidWorks設(shè)計的平衡(héng)刀架三維模型(xíng)見圖3。

圖3平衡刀架三維模型

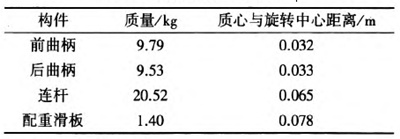

刀架模型質量分布數據見表1,將表1中參數(shù)代入刀架平衡公式,可(kě)求(qiú)得單塊配重塊質(zhì)量為3.90 kg。

表l刀架模型質量分布參數

3.刀架動平衡優化

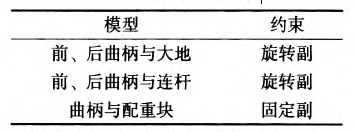

將平衡刀架三維(wéi)模(mó)型以ParaSolid格式導入到ADAMS中¨]。為了降低仿真模型的複雜程度.不考慮螺栓的質量。統一將螺栓連接的兩構(gòu)件通(tōng)過布(bù)爾(ěr)操作結合在(zài)一起,在其(qí)餘各構件連接處添加約束關係,添(tiān)加(jiā)的約束見表2。

表2模型之間的約束

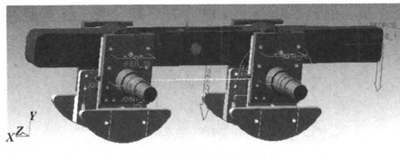

設計前曲柄的旋轉軸通過同步帶帶動(dòng)後曲(qǔ)柄的旋轉(zhuǎn)軸(zhóu)實現驅動(dòng)的傳遞(dì),以減少衝擊。所以要另外創(chuàng)建1個由(yóu)2個旋轉副組成的耦合副。創建約束後,將切(qiē)削力載荷添加到連杆安裝車刀的一端,x方向切削力為(wéi)790 N,Y方向為一(yī)2 900 N【8 J。刀架的轉動(dòng)速度為600 r/min。創建設計變量DV一1,初(chū)始值為3.90 kg,在一定範圍內進(jìn)行變化∽J。設置單塊配重塊質量關聯設計變量DV一1。由(yóu)於慣性力平衡後,慣性(xìng)力矩能同時平衡,且慣(guàn)性力在x、】,方向變化規律相同,故以慣性力在x軸分量為優化對象,建立慣(guàn)性力X軸分量測量函數(shù)。以單塊配重塊質(zhì)量為優化變量,以慣性力x軸分量最大值(zhí)最小為優化目標進(jìn)行優化Ⅲ1。考慮最大(dà)速度工況,在前曲(qǔ)柄與大地之間的旋(xuán)轉副添加旋轉驅動,轉速設為3 600。/s,並設置仿真時間0.2 s、仿真步數100。虛擬樣機見圖4。

圖(tú)4刀(dāo)架虛擬樣機

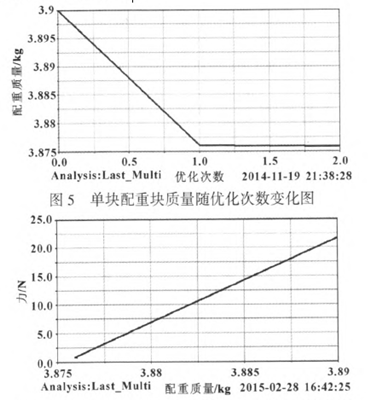

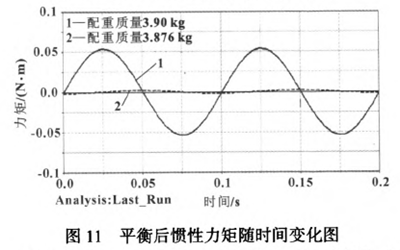

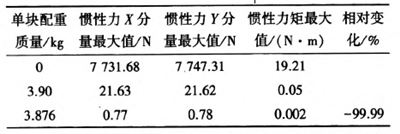

經過多次優化計算得到優化過程(chéng)見圖5。從圖6可(kě)看出(chū)單塊配重塊質量對慣性力x分量最大值的影響,得到最優配重質量3.876 kg,此時慣性力x分(fèn)量最大值為0.77 N。同理可得出慣性力y分(fèn)量變化圖及慣性力矩變化圖。

圖6慣性力X分量最(zuì)大值隨單(dān)塊配重塊(kuài)質量變化圖

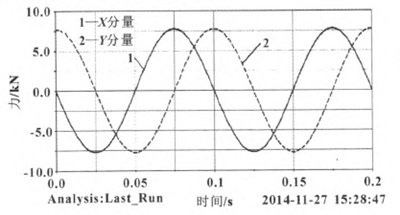

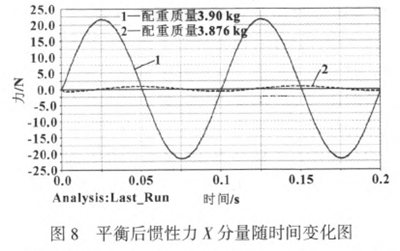

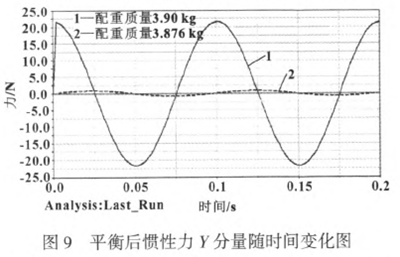

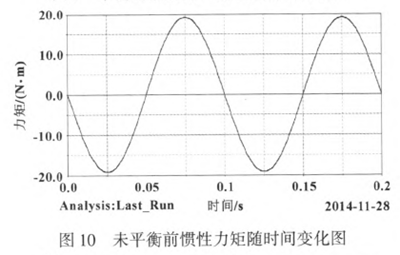

由圖7—9可看出慣性力x、y分量變化圖。圖10、11顯(xiǎn)示慣性力矩變化圖。瞌線均呈現周期性變化,體現刀架旋轉運動的特點,也是刀架振動的原因。添加配(pèi)重塊後(hòu)慣性力x、y分量及慣性(xìng)力矩最大值明顯減小,平衡效果顯(xiǎn)著。

圖7未平衡前慣性力隨時間變(biàn)化圖

優化的配(pèi)重塊質量、理論計算配重塊(kuài)質量與未加平衡質量的刀架慣性力及慣性力矩仿真(zhēn)結果(guǒ)見表3。

表3平衡效果表

通過表3可知(zhī)添加配重塊的方(fāng)法能大(dà)幅度減小慣性力及慣性力矩。在理論計算的基(jī)礎上,通過虛擬樣機技術對配重質量進行(háng)優化,得到最優配重(chóng),基本能消除慣性力及慣性力矩對刀架正常工作的影響。優化結果能明顯提高刀架運動的平穩性,從而可以有(yǒu)效減小機床振動與噪聲,提高曲軸加工效(xiào)率與精度。

4.結束語(yǔ)

采用配重法對(duì)刀架慣性力及慣性力矩進行平衡,用SolidWorks設(shè)計(jì)平衡刀架模型後導入(rù)ADAMS對理(lǐ)論配(pèi)重質量進行優化。通過仿真對比,不(bú)僅驗證了配(pèi)重法可以大幅度減小刀架慣性力及慣性力矩,而且得到更優化(huà)的配重質量。基(jī)本消除了慣性力及慣性力矩,對刀架(jià)的動平(píng)衡設計有一定(dìng)的指導意義,同時可(kě)為其他連杆機構的動平衡以及機床減振提供一種新的研究方法。

投稿箱:

如果您有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產(chǎn)量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能(néng)源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床(chuáng)產(chǎn)量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數(shù)據