基於刀(dāo)具失效率的(de)換刀策略研(yán)究

2016-12-27 來源:東北大學機械工程(chéng)與自動化學院 作者:王新剛 呂春梅1 趙(zhào)玉(yù)倩 陳曉明

摘要:將影響機(jī)加工(gōng)藝可靠性(xìng)的主要因素刀具的失效率作為研究對象(xiàng),將刀具的切削參數作為隨(suí)機變量,以最大似然估(gū)計為基礎(chǔ),結合可靠(kào)性分析方法(fǎ),建立機加工藝係統的(de)動態可靠性數學模型,推導各工序(xù)刀具的失效率計算(suàn)公式。在此基礎上,以刀具(jù)失效率為(wéi)判據,建立了如何確定被更換刀具的工序及換刀時間(jiān)的方法(fǎ)。研究結果表明,當整體工藝流程係統可靠度低於某一閾值時,即可確定更換刀具的時間,再應用刀具失效率(lǜ)模型,就能夠迅速找出失效率最大的工序所使用的刀(dāo)具,並及時更換(huàn),從而確保刀具在失效(xiào)之前滿足工藝可靠性要(yào)求,最大限度地利用刀具,減少換刀次數,降低成本,從而(ér)保障整(zhěng)體工藝係統的高(gāo)可靠性(xìng)。

關鍵詞:機械製(zhì)造工藝與設(shè)備;動態可靠(kào)性(xìng);失效率;刀具

0. 引言

在高精自動化技術得到廣泛應用的今天,機(jī)械行業對產品整個工藝流程的可靠性提出(chū)了更高的要求(qiú),它與機床、刀具、操作者的可靠性息息相關(guān)。其中刀具的可靠性是最重要的影響因素,所以(yǐ)研究刀具的可靠(kào)性及失效率顯(xiǎn)得至關重要。如果刀具可靠性差、失效率高,就會造成換刀頻繁,產品不合格率上升,消耗(hào)更多的工時和經濟成本。

Ramalingam等(děng)?對刀具(jù)的(de)可(kě)靠性進行了研究(jiū),建立了確定刀具耐用度的概率模型。文獻[2—3]提出(chū)了(le)一種基(jī)於簡單的調度規則和通用搜索的啟發式模型。Oral等H o定義了可用於回轉零件工藝設計係統的計算機輔(fǔ)助優化方案,它規定一個最佳方(fāng)案必須具有(yǒu)最少的換刀次數和最短的(de)刀具空行程時間。Rodriguez等¨1提出了最佳(jiā)換刀時間的數學模(mó)型,降低了對工藝可靠性的影響。李兆前等¨o對(duì)刀具可靠壽命進行了深入的理論研(yán)究和實驗研(yán)究,建立了相應的(de)可靠性數(shù)學模型。陳雪峰等¨1、王新剛等¨1通過實(shí)驗數(shù)據分析和理論分析建立了幾種刀具可(kě)靠度數學模型,同時進行了大量(liàng)的可靠壽命切削試驗來保證刀具的高可靠性。上述國內外(wài)學者大都研(yán)究如何進行合(hé)理地機械調度與規劃以達到減少工(gōng)時的目的(de),或者單一對刀具進行可靠性及壽(shòu)命分析,並(bìng)沒有分(fèn)析每道工藝所使(shǐ)用刀具的可靠性對整體機加(jiā)工藝可靠性的影響。除此之外,在(zài)傳統的刀具可靠性模型中(zhōng),一般認為刀具的切削參數一旦選(xuǎn)取在整道工序中將保(bǎo)持不變。而(ér)實際生(shēng)產情況(kuàng)表明(míng),在連續切削加工過(guò)程(chéng)中,即(jí)使同一台機床,由於機械振動、加工材料(liào)的質地分布情況等因素的影(yǐng)響,它的切削參數也是(shì)隨機變化的一一0|。在(zài)這種情況下應如何保證總體工藝流程的可靠度、在何(hé)時(shí)換(huàn)刀、該更換哪道(dào)工序(xù)的刀具,對這類(lèi)問題的研究(jiū)還未見報道(dào)。

本文結合工藝流程設計、可靠性和動力學的(de)知識,在刀具的切削參數作為隨機變量的前提下,推導刀具可靠度和失效率的(de)計(jì)算公式,並建立基於刀具失效率的整體機加工藝流程可靠性的數學模型。該模型能夠準(zhǔn)確(què)地確定需要被更換刀具及換刀時間,進而為減(jiǎn)少工時與成本,同時保證產品質量及提(tí)高產品合格率提供理論依據。

1. 工藝流程動(dòng)態可靠(kào)性模型的建立

一個(gè)完整工藝流程的可靠性與(yǔ)每一道工(gōng)序的可靠性密(mì)切相關(guān),而每一道(dào)工序的可靠性又受到機床、操作者以及刀具可靠性的影響。機床的(de)可靠度(dù)由其本身的結構以及設(shè)計決定,包括自動化程度(dù)、所處(chù)工(gōng)作環境(jìng)、也與工廠管理者所製定(dìng)的維護(hù)方案有關,常采用經驗(yàn)值(zhí),某一台機床的可靠度可由建立在實驗基礎上的“無故障時間數據庫(kù)”取(qǔ)得。操(cāo)作者的可(kě)靠度也可通過實驗(yàn)獲得。本文(wén)中主要研究刀具的可靠(kào)度,而機床和操作者本身的可靠度認為是不變的(de)。在加工零件時,機床、操作者、刀具組成(chéng)一個串聯係統且相互獨立,則整個工藝流程的可靠度可表示為(wéi)

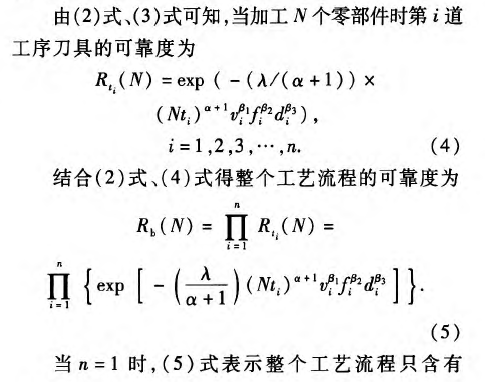

刀具的可靠度依賴於機床的實際工作情況,且與各切削參數有(yǒu)關。通常刀具的可靠壽命(mìng)服從(cóng)指(zhǐ)數分布,本文研究的換刀策略並不隻限於刀具壽命服從指(zhǐ)數分布,也可以服從任意分布。文中以服從指數分布為例來說明實施該策(cè)略的具體(tǐ)步驟,則有(yǒu)一道工序時的可靠度。

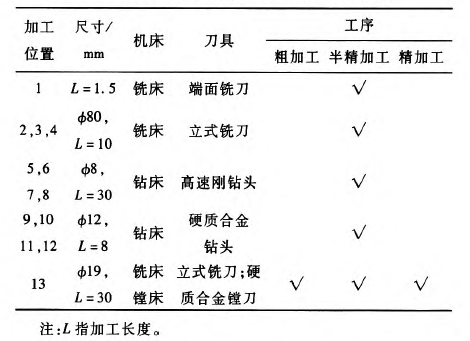

2.刀具(jù)失效率模型的建立

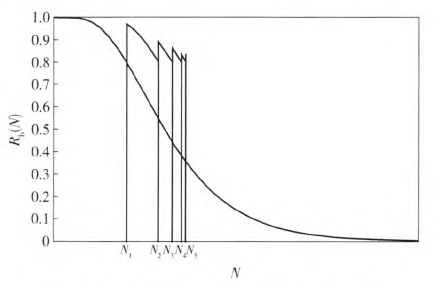

實際生產加工(gōng)過程中,一個完整的工藝流程包括(kuò)多道工序(xù)。假設不同的工序使用不同的刀具(jù),當整個工(gōng)藝流程的可靠度R。(Ⅳ)低於許用的可靠度值時,必須換(huàn)刀,在達到目標產量之前可能需要進(jìn)行(háng)多次換刀。如(rú)果不換(huàn)刀,會導致(zhì)整體工藝流程(chéng)可靠度的降低、產生廢品和增加經濟成本。由於涉及不同(tóng)的工序(xù)及刀(dāo)具,如何選擇需要被更換的刀具成為關鍵性的(de)問題(tí)。本文采(cǎi)用計算各(gè)工序刀具失效率的方法來確定需要被更換的刀具,刀具失效率最大的最先更換。每次換刀前後(hòu)整個工藝流程(chéng)的可靠度變化趨勢如圖1所示。

圖l 每(měi)次換刀前後整體工藝流程(chéng)司靠(kào)度的變化趨勢

圖1中(zhōng)的Ⅳ。、Ⅳ:、Ⅳ3、Ⅳ4是(shì)換刀時加工零件的個數。假設工藝流程(chéng)整(zhěng)體(tǐ)可靠度不能(néng)低於0.8這個閾值,那麽在Ⅳ.點換(huàn)刀時,整體工藝流程的可靠度由原來(lái)0.8的位(wèi)置提升到大致0.97的位置;在Ⅳ:點換刀時,整體工藝流(liú)程(chéng)的可靠度由原來0.82的位置提升到大致0.95的位(wèi)置。第(dì)2次換刀之所以在整體工藝流程的可靠度高於0.8閾值,是因為再繼續加工出一個零部件後整體工藝流程可靠度將要低於0.8,這樣就會出(chū)現廢品(pǐn)或者停車事故,所以需(xū)要提前一個零部件進行更換。從圖1中可以看出,通過及時確定被更換的(de)刀具(jù)和更換時間就能夠始終保持整(zhěng)體(tǐ)工藝流程的可靠度高於閾值。

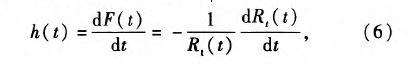

由(5)式給出(chū)整個工藝流程的可靠度公式可知,當整個工藝流程可靠(kào)度(dù)低於許用值時,更換刀具的時間就確定了。這時就需要計算各工序刀具的失效率,為確定更換刀具提供理論依據。已(yǐ)知刀具的失(shī)效(xiào)率(lǜ)函數為

當更換刀具的時間確定後,由(7)式計算各工序刀具的失效率(lǜ),失效率(lǜ)最大刀具的最先替換掉。若替(tì)換之後整體工藝流程可(kě)靠度仍小於閾值,就需要替換(huàn)此時失效率最大的刀具,直至整體工藝流程可靠度(dù)仍大(dà)於閾值為止。一次換刀有可能更換一把,也有可能更換多把。

3.工藝流程換刀時間

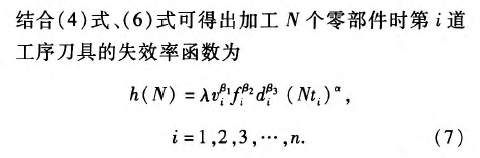

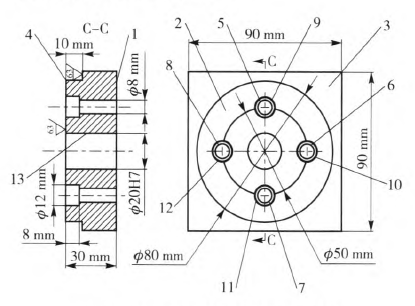

從厚度為34 mm的(de)Q235鋼板中(zhōng)切(qiē)下90 mm×90 mm的鋼板,通過銑削、鑽削、鉸等加(jiā)工工藝使其滿足尺寸、形狀、公差等要求。圖2和表1分別(bié)給出了零件具體形狀和具體要求(qiú)。

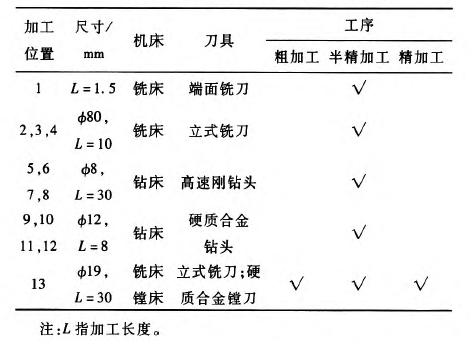

表1 盤類零件各部分加S-要求(qiú)

圖(tú)2中,將零(líng)件分為13個部分,每部分(fèn)根據可圖2中,加工表麵的不同特征使(shǐ)用不同(tóng)的工序,進而確定各工序的先後順序。這裏,假設操作人員不會出現失誤(wù),刀具的各切(qiē)削參數都是隨機變量,且服從任意分(fèn)布‘12 3(本文以變量均服(fú)從正態分布為例)。各道工序及相應的加工時間,均可通過(guò)Mastercam仿真得到。在Mastercam中選擇正確的加工工藝,輸入相應(yīng)的(de)預先選取(qǔ)好的參(cān)數,進行仿真,查看工序時間並記錄,具體結果見表2.

表2 盤類零件各(gè)工序

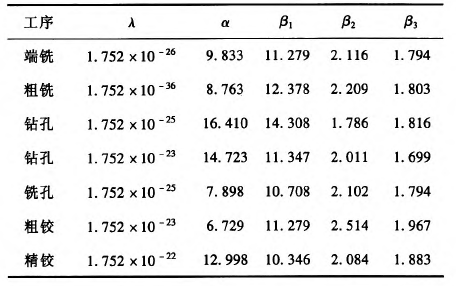

利用表2中的參數構造最大似然函數(shù),求得各工序參數  、a、 β1、 β2 、β3 ,結果如(rú)表3所示。

、a、 β1、 β2 、β3 ,結果如(rú)表3所示。

表3 各工序的參數值

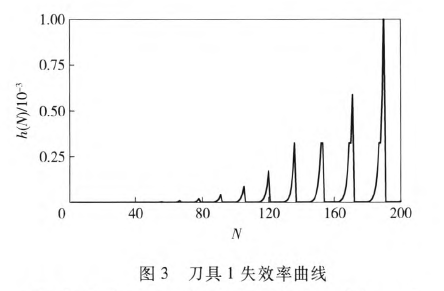

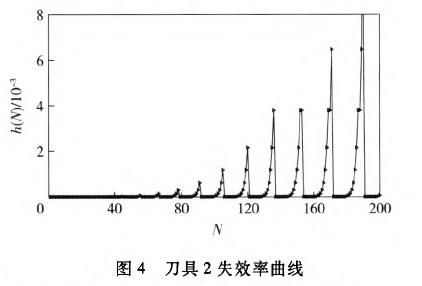

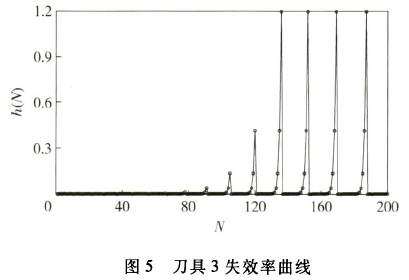

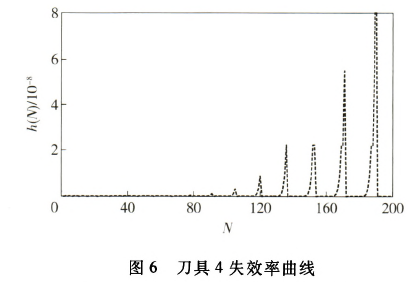

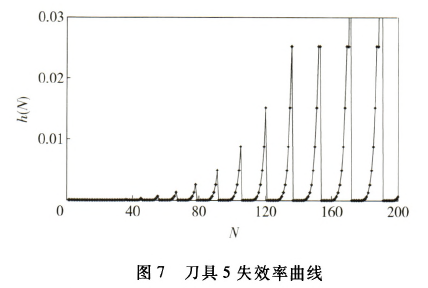

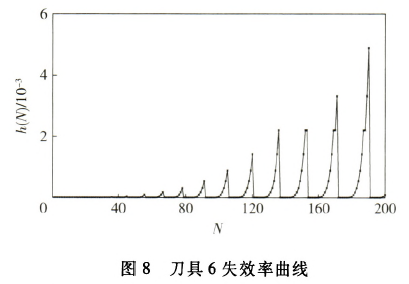

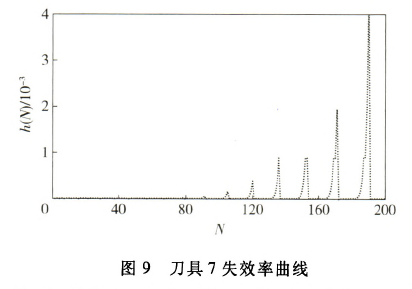

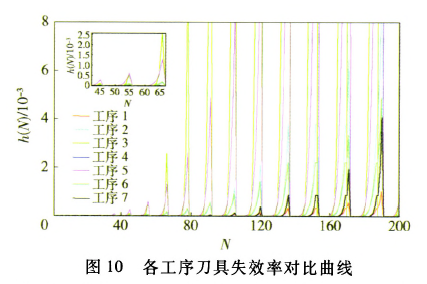

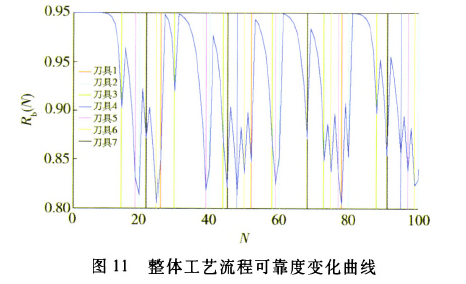

各工序可靠度可由(4)式計算獲得,其中各工(gōng)序(xù)工時及切削參數(shù)由表3獲得,最終可根據(5)式計算出整個工藝流程的可靠度。這裏,假設整體工(gōng)藝流程許(xǔ)用可靠度(dù)為0.8.若(ruò)可靠度小於(yú)0.8,則必須進行換刀。此(cǐ)時通過(7)式計算出各刀具的失效率並進行(háng)比較,確定更(gèng)換刀具的工序與時間。圖3~圖9為各工序刀具的失效率隨加工零件(jiàn)個數的(de)變(biàn)化曲線。從圖(tú)10中各工序(xù)刀具失效率對比曲線可以看出,在加工一定數量工件時第幾道工序的刀具失效率最大,為更換刀具提供判據。圖11為換刀前後整(zhěng)個工藝流程的可靠(kào)度隨加工零件個數的(de)變化曲線。從圖11中(zhōng)可以看出,當加工第18個零件時,計算得到整個工藝流程(chéng)的可靠度

為0.768 4,小於(yú)許用值0.8.這表明加工(gōng)第17個零件就需要進行換刀(dāo),這是整個工藝流程的第一次換刀。但具(jù)體更換哪個工序的刀具還需要結合圖10確(què)定。當(dāng)加工第18個零件時,工序5中對應的銑刀失效率最大,必須將(jiāng)它換掉。換(huàn)刀之(zhī)後,重新計算整

體工藝流程的可靠度值(zhí)為0.998 4,這時提高了整個工藝流程的可靠度,各工序及刀具可繼續切削加工,直到整體工藝流程可靠度再次小於許用值0.8時,再次進行換刀,直至完成所有需要加工(gōng)的零(líng)件。

4. 結(jié)論

I)建立了整體工藝流程係統的可靠性數學模型,通過該模型可以判斷(duàn)出需要換刀具的時間點。2)建立了刀具失效率數學模型。通過該模(mó)型能夠迅速判斷需(xū)要換刀工序及刀具,確保刀具在

破損或磨損失效之前還能滿足工藝可靠性要求。3)提出了基於靈敏度的換刀時間和工藝(yì)動(dòng)態可靠性研究方(fāng)法。通過改變即(jí)將失效刀具所對應的敏(mǐn)感參數(shù)的數值來提高刀具和整體工藝流程的(de)可靠度,從而(ér)達到了延遲換刀(dāo)、降低成本的目的。

投稿箱:

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進(jìn)行資訊合(hé)作,歡迎聯(lián)係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進(jìn)行資訊合(hé)作,歡迎聯(lián)係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關(guān)信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金(jīn)屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源(yuán)汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據(jù)

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據