金剛石刀具(jù)促進複合(hé)材(cái)料(liào)鑽孔加工應用的發展

2014-5-30 來源:數控機床市場(chǎng)網 作者:肯納金屬公司

優化的刀具設計方(fāng)案具有關鍵性(xìng)的作(zuò)用

碳纖維增強複合材料(CFRP)具有極高的強度重量比,並且在極端條件下具有穩定的材料屬性,因此(cǐ)在全球航(háng)天航(háng)空行業內有著廣泛的應用。這種(zhǒng)材料可以單獨使用,也可以與鈦板和鋁板(bǎn)配合使用。舉例而言,波(bō)音 787 夢幻客機 80% 的製造材料為複合材料(liào),相當於其重量的 50%,可(kě)以減少1,500 張鋁板(bǎn)和 50,000 個固定件的使用。與波音 767 相(xiàng)比,可以節省 20% 的燃油消耗。目(mù)前(qián),類如膠粘(zhān)和焊接之(zhī)類的聯接技(jì)術還有很多問題;因此,鉚(mǎo)接固定技術在實際應用中依然占有主流地位。因(yīn)為碳纖維(wéi)材料和金屬材料的機械(xiè)性能有極大的差別,在對緊固孔進行有效的鑽孔加工時,需要使(shǐ)用具(jù)有高(gāo)耐磨性(xìng)和優化槽型(xíng)的切削刀具產品。

在加工航(háng)天航空行業內的零配件時,多晶(jīng)金剛石(PCD)刀具要(yào)比傳統(tǒng)的碳化鎢硬質合金刀(dāo)具有更高的(de)加工效率。一些領先的刀具製(zhì)造商正在開發並生(shēng)產 PCD 釺(qiān)焊鑽頭產品。這些刀具產品的(de)切削刃采用 PCD 材料,鑽(zuàn)體部分為整體硬質合金材料。硬質合金鑽體有很好的剛性和尺(chǐ)寸精度,確保鑽孔的加工質量,同時具有內部螺旋冷卻通道,螺旋式排屑槽可以提高冷卻性能和排屑性能,這些(xiē)特性對鑽孔加工是非常必要的。位於功能區(qū)的切削刃部分采(cǎi)用 PCD 材料,具有極好的耐磨性,提高加工效率。

優化(huà)的刀具(jù)設計(jì)具有關鍵性的作用,在加(jiā)工先進的航天航空複合(hé)材料時可以確保極好的鑽孔質量(liàng)。在刀具尺(chǐ)寸設計中,很多必要因素(sù)對鑽孔(kǒng)質量(liàng)都起著(zhe)重大(dà)的(de)影響(xiǎng)作用,例如,為了降低(dī)切削力而提高刀尖半徑的銳(ruì)度,增大前角等。其它因素還包括,為了減小推(tuī)進力,以及避(bì)免(miǎn)纖維材料的撕(sī)裂現(xiàn)象而減小鑽尖角度,為了改善毛口高度控(kòng)製性能而優化刃口(kǒu)設計。機(jī)床刀(dāo)具、主軸及整體刀具的剛性、刀柄、內冷或(huò)射流冷卻方式,以及鑽孔工件材料(liào)在刀具設計過(guò)程(chéng)中也都是需要(yào)考(kǎo)慮(lǜ)的重要因素。在多數情況(kuàng)下,為了滿足客戶的不同需求,需要為客戶及時提供定製刀具產品。

刀(dāo)具開發過程(chéng)

為了開發一款高性能的 PCD 刀具(jù)產品,應當在(zài)考慮綜合因素的情況下進行深入的研究。這種開(kāi)發過程不僅決定了刀具的性能,還對刀具的加工(gōng)效率和成本起到了重要的影響作用。

在生產用於複合材料加工的合成(chéng)金剛(gāng)石(shí)鑽頭產品時(shí),有 4 種主要技術可(kě)以應用:

- CVD(化學氣(qì)相澱積)金剛石塗層鑽頭

整體(tǐ)硬質合金鑽(zuàn)在最後一個工(gōng)藝經過 CVD 金剛石塗層處理。這是一種成本效益(yì)很好(hǎo)的產品,但刃口銳度受到了塗(tú)層厚度的影響。此外,因為硬質合金基體部分和金剛石塗層部分的硬度不同,這款產品吸收衝擊能量的性能不佳。防崩刃性能也很有限。

- PCD 鑲刃鑽頭

圓錐型的 PCD 材料(liào)按照特點鑽尖槽(cáo)型燒結至較小尺寸的硬質合(hé)金(jīn)基體之上。然後,將這些半成品釺焊(hàn)至整體硬質合(hé)金鑽體之上。為了(le)處理硬質合金(jīn)和 PCD 聯接麵之間的高應力問題(tí),這款(kuǎn) PCD 產品在(zài) PCD 材(cái)質優化方麵受到了限製。後燒結工藝還會導致成本高昂,因為需要去除非功能區的金剛石材料,還要增加內部冷卻(què)孔。

- PCD 紋絡鑽頭

在整體(tǐ)硬質合金棒料之上預先加工的槽內填入(rù) PCD 粉末原料,然後經過高溫高壓處理形成 PCD 排列結構。在經過(guò)高溫高壓過程之後,對棒料(liào)進行剪切後釺焊(hàn)至鑽體之上,最後按照規定槽型進行磨削處理。這種 PCD 紋絡技術可以製造複雜槽型,以及具有高正前角外(wài)形的刀具產品(pǐn);與 PCD 鑲刃刀具產品相比,隻需較少的磨削處(chù)理。這種刀具受到(dào)尺寸限製,因為要對複雜 3D 槽型進行高溫高壓處理。此(cǐ)外(wài),因(yīn)通(tōng)常需要使用高鈷(gǔ)成(chéng)分的材料(liào),因此也(yě)降(jiàng)低了 PCD 材料的(de)硬度和耐磨性。

- PCD 釺焊(hàn)鑽頭

最成(chéng)熟的 PCD 鑽頭加工技術為(wéi) 2D 技術(shù)(例如 PCD 扁鑽) 對於較小尺寸刀具,可以使用一種特殊的硬質合金和 PCD 夾層材料;對於較大尺寸刀具,可以使用(yòng)純 PCD 鑽尖材料。這(zhè)款產品在槽型(xíng)方(fāng)麵(miàn)有(yǒu)嚴重的缺陷,因為很難增加一個用於(yú)複合材料加工的前角(jiǎo)。3D 釺焊需要多個所需材質的 PCD 刀座,並且微觀(guān)結構應按照設計切(qiē)割為螺(luó)旋形狀。在整體硬質合金鑽頭上應磨削出(chū)一個對應的螺(luó)旋槽,以安裝 PCD 刀片。與 PCD 鑲刃產品相比,這款 3D 釺焊產品隻在功能區采用(yòng) PCD 材料,大大增加了加(jiā)工性能。這項 3D 釺焊技術被用於開發本文所(suǒ)述的 PCD 測試鑽頭。

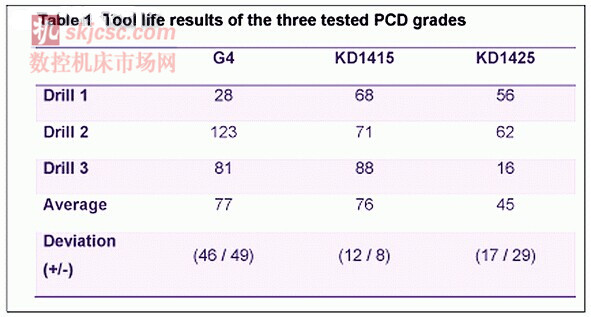

選擇 PCD 材質的另一個重要因素是金剛石材料的機械加工性能。機械加工性能是通過計算(suàn)由不(bú)同 PCD 原材料製成相(xiàng)同刀具(jù)的時間(jiān)評定的。重點關注各個製造步驟,包括 PCD 刀盤的腐蝕和(hé) PCD 材料(liào)的磨削。了解機械加工性能測試結果請參看表一中的測定等級。機械加工性能越好,等級(jí)就越高,製造時間就越短,成(chéng)本也就越低;這(zhè)與在開發一(yī)款(kuǎn)具有競(jìng)爭性的刀具產品時,刀具性(xìng)能的重要性是一樣的。

PCD 釺焊

本文中介紹(shào)的刀具產品(pǐn)需要將 PCD 螺旋切片釺焊至碳化鎢刀體(tǐ)上,選(xuǎn)用的釺焊技術應(yīng)避免處於亞穩態的多晶(jīng)金剛石石墨化,還需(xū)要將 PCD 與碳化鎢進行(háng)粘結處理。這需要采(cǎi)用高效的釺焊技術。高效的釺焊材料通常(cháng)包括高熔點聚合物(wù)材(cái)料(liào),如鈦材料。釺(qiān)焊溫度因此很高,對(duì)金剛石相的穩定性有負(fù)麵影響。為了避免石墨化,在釺焊過程中應避免氧化環境。最新的技術包括氬氣環境中的(de)感應釺焊,以及真空釺焊。

優化的(de)刀(dāo)具槽型(xíng)

在對複合材料/鈦材料層疊(dié)板進行鑽孔加工(gōng)時,選擇優化的刀(dāo)具槽型非常困難,因為(wéi)這兩種材料在切削過(guò)程中表現(xiàn)出不同的特性。CFRP 材料的(de)鑽孔加工通常需要大(dà)螺旋角和長切削刃,因為碳纖維應當沿著(zhe)切削刃發生剪切作用。長切削刃通過小鑽尖角而實現。此外,CFRP 材料的鑽孔加工還應降低軸向力,以避免在(zài)退刀(dāo)時發生加工材料層裂現(xiàn)象。這些特點可以形成(chéng)非常鋒利的切削刃(rèn)槽型,同時也減小楔(xiē)塊角(jiǎo)度(dù)。後角可以高達 20 度,螺旋角約為(wéi) 30 度。鈦材料的切削原則上也(yě)可使用鋒利的切削刃,但(dàn)與 CFRP 材料的鑽孔(kǒng)加工相比,需要一個(gè)更加穩定的楔塊角。鈦材料加工中的刀(dāo)具後角通常在 8-14 度之間的範圍。與鋼材料加工相比,這些後角通常更大(在本(běn)文展示產品中約為(wéi) 12 度),因為後刀(dāo)麵上的熱量應當盡可能(néng)降低,一減少刀側麵磨耗的形成。大後角與典型的 30 度螺旋角結合應用時,會明(míng)顯降低切削刃的強度。螺(luó)旋角已減小至 15-20 度範(fàn)圍(wéi),從而可對大後角做出平衡。本文展示的這項製造工藝可以根(gēn)據所需(xū)刀具槽型,選擇不(bú)同的螺旋角。這是本(běn)文展示(shì)工藝(yì)的主要優勢(shì)之一,因為普通(tōng)的 PCD 刀尖鑲(xiāng)刃(rèn)刀具允許使用的最大(dà)螺旋角僅為 8 度。

為了實現孔徑緊密(mì)公差,鑽尖應當具備卓越的自(zì)定中心性能(néng),這一點是絕對必要的。從另一(yī)個角度而言,鑽尖角度對毛刺的形成也起到重要(yào)的影響。我們知道,鑽尖角在低於 90 度或高(gāo)於 150 度時,可以幫助降(jiàng)低鑽孔出口處的毛刺(cì)高度。因(yīn)此,鑽尖角(jiǎo)為 155 度的鑽頭適(shì)合鈦材料加工的需(xū)求,但定(dìng)中心性(xìng)能不好。所以,推薦使用雙鑽尖角設計方案(àn),其中內部鑽尖角為(wéi) 130 度,外部(bù)鑽尖角為 155 度。與普通應用的長切(qiē)削刃鑽頭相比,這款鑽頭產品的整體(tǐ)鑽尖高度較低。因此,第三條和第四條刃(rèn)帶(dài)可(kě)以很快接觸材料(liào),有益於形成更(gèng)緊密的孔徑公差。

采用 PCD 釺焊(hàn)刀片(piàn)的定製模塊化(huà)鑽頭

這款展示的鑽頭產品另一個優勢在於其具備內冷性(xìng)能。在對純 CFRP 板材進行鑽孔(kǒng)時,在壓(yā)縮空氣的作用下,內冷孔可(kě)以促(cù)進 CFRP 切屑經鑽頭排屑槽快速排出。在對 CFRP/鈦層疊板材料進(jìn)行加工時,可以通過密封的內部冷卻通道進行微量潤滑(huá)(MQL),在促進潤滑的同時還可以降低在鈦材料加工中形成的高熱,因為(wéi)這種材料的(de)熱傳導率(lǜ)較低。在使用 PCD 刀具進行鑽孔加工時,微量潤滑是絕對必要(yào)的;否則切削刃部位形成的高(gāo)熱會(huì)導致石墨化,或相應形成碳化鈦。這種反應會形成排屑槽部位(wèi)出現化學(xué)磨耗,最終會導致(zhì)排屑(xiè)槽內的 PCD 材料崩裂。

實驗(yàn)性研究

這款開發的 PCD 刀具產品經過了實驗性測試,目的在於評估在規定應用中最合適的 PCD 材質和(hé)刀具槽(cáo)型。測試過(guò)程中的刀具設置和切削參數如下。

- 測試刀具

PCD 釺(qiān)焊鑽頭,直(zhí)徑為 11.113 毫(háo)米(7/16 英寸),三種不同的 PCD 材質(G4、KD1415,和 KD1425),未經(jīng)塗層處理相同槽型的鑽頭。

- 測試材料

測試材料包括一塊厚度為 8.7 毫米(0.342 英寸)的購置(zhì) CFRP 板材(Isocarbon 3k),並與一塊 厚度為 10.8 毫米(0.425 英寸)的 Ti-6Al-4V 板材牢固地(dì)層疊在一起(qǐ)。使(shǐ)用測試刀具進行通孔加(jiā)工,從 CFRP 側進刀,從鈦板側出刀(dāo)

- 機床刀具及(jí)冷卻劑

一台 CNC 加工中心(Heckert CWK 400),水平主軸,主軸貫通式微量潤滑方式(shì)(Vascomill MMS FA2)。

- 切削參數

切削速度為 20 米(mǐ)/分鍾(65 SFM),進給(gěi)率為 0.05 毫米/轉(0.002 ipr),同時適用於 CFRP 和鈦材料加工。不使(shǐ)用啄鑽加工法。

- 刀具檢測

為了監控刀具磨損過程,在完成 4 個孔的鑽孔加工後,使用顯微鏡對鑽頭進(jìn)行檢(jiǎn)測。在完成 24 個孔的鑽孔加工後,在掃描電子顯微鏡下觀察刀具的磨耗結構(gòu)。

- 鑽孔測(cè)量

在完成所有加工測試後,對測試材料進行清(qīng)洗(xǐ)和(hé)標注。對(duì)所有鑽孔進行檢(jiǎn)測。對 4 個孔的內部(bù)進行直徑測量(兩個(gè)在 CFRP 板材的進口處和出口處附近,兩個在 鈦板材的相同位置)。同時還(hái)對鈦板材底部出口孔表(biǎo)麵的毛(máo)刺高度進行測(cè)量。

結果及分析

超長(zhǎng)、可預測,以及穩定的使用壽命(mìng)是決定刀(dāo)具產品是否能夠贏得(dé)客戶的主要因素。在對 CFRP/Ti 複合基體材料進行鑽(zuàn)孔加工時,為了獲得滿意(yì)的鑽孔質量,必須同時滿足幾個要求(qiú)。鑽孔尺徑為緊公差尺(chǐ)寸,以安裝緊固件,鑽(zuàn)孔出口處的毛刺高度必(bì)須符合規定要求(qiú),以減輕或避免去毛刺工序。為了(le)避免因刀具突變失效而導致的鑽孔損(sǔn)壞,並盡力維護刀具的可修磨性,鑽尖(jiān)的崩刃現象必須盡可能降低,並對其進行監控。以下標準被用來作(zuò)為確定測試(shì)刀具是否已達到使(shǐ)用壽命極限:

a)鑽孔尺寸(cùn)公差為 11.113 + 70 微米(H10);

b)毛(máo)刺尺寸為 0.2 毫米;

c)出現鑽尖(jiān)崩刃

測(cè)試表明,PCD 鑽頭在使用壽命即將結束時的主要失效(xiào)模式是鑽尖(jiān)出現崩刃;。

硬質合金鑽的失(shī)效模式表現為毛刺高度(dù)超限。在這次測試中,所有鑽孔都符合鑽孔質量要求。

鑽孔尺寸

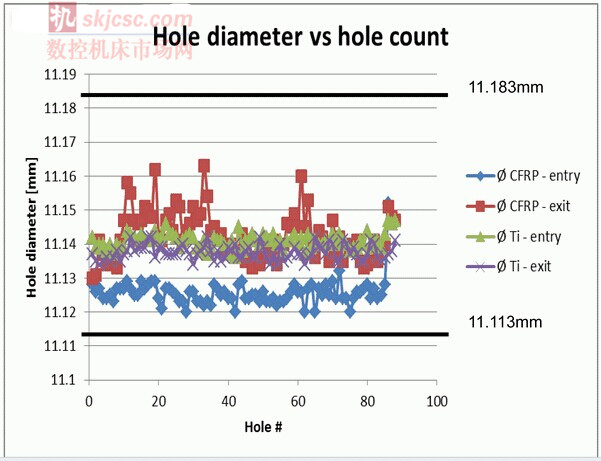

圖一顯示內容為測試 PCD 刀(dāo)具的鑽(zuàn)孔加工尺寸。在對每個鑽孔檢測時,孔徑的測量位置選擇在 4 個不同的位置;2 個在 CFRP 板材部位,2 個在鈦板材部位;分別對應在鑽(zuàn)孔進口表麵和出口表麵。

圖一:一款 PCD 刀具加工鑽孔數與尺徑的對比

可以看出,位於鈦板材部位的鑽孔質量非常好,尺寸在規定公差值的中間範圍,上下浮動範圍很小,為10 微米。鈦板材鑽孔入口處和出口處的尺寸(cùn)非常接近。但在 CFRP 板材部(bù)位,鑽孔入口處(chù)和出口處的孔徑差較大。這種現象是因為在排屑(xiè)過程中,切(qiē)屑對鑽孔避刮擦造成的結果。對於減(jiǎn)少切屑的(de)刮擦,以及增加鑽孔尺寸的一致(zhì)性而言,提高切屑控製性能是非(fēi)常必要的。僅僅依靠刀具設計而提高切屑控製性能是非常困難的。在加工實踐中,一種成熟的工藝是增加啄鑽操作,或是通過振動支持鑽孔操作,以實現(xiàn)控製切屑長度(dù)並減弱切屑刮擦效果(guǒ)。

測試結果表明,在此(cǐ)展示的新型鑽尖產品(pǐn)可以(yǐ)加工出 H10 公差等級的鑽孔尺寸。在優化加工條件以及加工過程穩定的情況下,甚至可以實現 H8 公差等級的(de)鑽孔尺寸。不能證明鑽孔質(zhì)量(liàng)與切(qiē)削刃材料有必然關係。相同鑽尖槽型的 PCD 鑽頭和硬質合金鑽頭的鑽孔加工質量是相似的。

毛刺

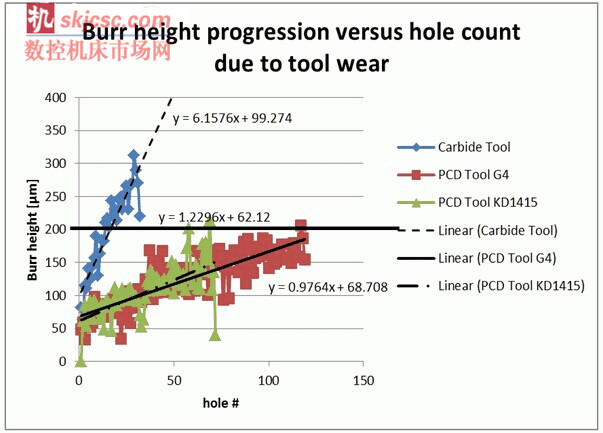

在探討與(yǔ)毛刺高度控製和磨損結構相關的鑽(zuàn)孔結果時,可以清晰地看到不同切削刃材料產生的不同(tóng)結果。圖二顯示內容為一款硬質合(hé)金刀具和兩款 PCD(KD1415 和 G4 材質)刀具鑽孔(kǒng)加工時毛刺高度的發展過程與鑽孔數的對比情況。

圖二:因刀具磨耗導致(zhì)的毛刺高度發展過程(chéng)與鑽孔數的對比(bǐ)情況

可以看出,硬質合金鑽僅完成(chéng) 14 個鑽孔加(jiā)工之後,在鈦板材出口處的毛刺高度就明顯增加;而兩款 PCD 刀(dāo)具在加工過程中,首次出現毛刺(cì)超過規定的鑽孔分別(bié)是第 57 個鑽孔和第 117 個鑽孔。

從理論上講,毛刺高度的發展過程與(yǔ)刀具鑽尖部位的磨耗緊密(mì)相(xiàng)關。這一點可以在硬(yìng)質合金刀具和 PCD 刀具的對比中(zhōng)顯明,因為這兩種材(cái)料的硬(yìng)度有很大的不同;所以,PCD 刀具鑽尖處的磨耗發展過程較(jiào)慢。與硬質合金(jīn)鑽相比,PCD 鑽的鑽尖磨耗要少得多(duō)。這三種 PCD 材質的磨耗(hào)發展情況(kuàng)區別很(hěn)小(xiǎo)。PCD 材質的主要磨(mó)耗類型為切削刃(rèn)/鑽尖部位(wèi)的崩刃(rèn)。

表格一對這三種 PCD 測試材質的刀具壽命做(zuò)了綜合對比(bǐ)。可以看出,G4 和 KD1415 材質在刀具平(píng)均(jun1)壽命方麵非(fēi)常相似。KD1415 在刀具使用壽命的穩定性方麵表現更(gèng)好,並且因為機械加工性能更好,可以減少製造成本。因此在本文所(suǒ)述的加工應用中,被選為最適宜的材質。

結論

我們開發了三款采用不同 PCD 材質(zhì)以及優化槽型的 PCD 整體硬質(zhì)合金(jīn)釺焊鑽頭(tóu)產品,並對這些產品進行了(le)測試。測試結論如下:

1)在 PCD 刀具(jù)製造過程中,3D 釺焊技術(shù)允許刀具采用靈活的螺旋角角(jiǎo)度,因此也可以(yǐ)采用大前角設計方案。與 PCD 鑲(xiāng)刃產品相比,3D 釺焊產品因(yīn)為去除了刀具功能區表麵(miàn)的 PCD 材料,所以具有更好的機(jī)械加工性能;

2)這款開發的 PCD 鑽產品采用優化的刀具槽型(xíng)(雙鑽尖角度、螺旋槽、內(nèi)部螺旋冷卻通道、大前角),因此可以加(jiā)工高(gāo)質量的鑽孔(鑽孔尺徑(jìng)及毛刺高(gāo)度控製)。

3)與未經塗層處理的整體硬質(zhì)合金(jīn)鑽相比(bǐ),PCD 鑽在(zài)使用壽命方麵有顯著(zhe)的改善。

4)所有測試 PCD 刀具有相同的磨損形態,從前刀麵出現細微裂縫開始,最終會因鑽尖崩刃導致突變性失效。

5)在刀具(jù)壽命穩定性和機械加工性能方(fāng)麵,KD1415 要比 G4 和 KD1425 材質有更佳的表現。所以,KD1415 是最適合本文所述加工應用(yòng)的材質。

作為行業的領導者,肯納金屬公司(sī)在慶祝公司成立75周年之際(jì),特別為(wéi)在苛刻加工條件下,尋求最佳(jiā)產品性能的(de)客戶提(tí)供創新的產品解決方案,幫(bāng)助客戶提高生產(chǎn)率。肯納金屬公司應用最先進(jìn)的物料技術,為分布在60個國家,涉及航空航天、築路與采礦、能源,以及工業生(shēng)產等(děng)領域的(de)客(kè)戶提(tí)供創新的耐(nài)磨損產品、產品和(hé)應(yīng)用設計,以及應用技術服務。公司員(yuán)工總數約為14,000人,銷售總額接近30億美元;公司營業收入的(de)一半來自北美地區以外的市場;過去5年內推出新產品的銷售總額占全球銷售總額的40%。肯納金屬公司注重安全理念,曾獲得“全球最具商業道德企業” 稱號(道德(dé)村協會),“傑出創新企業”稱號 (產品(pǐn)研(yán)發管(guǎn)理協(xié)會),以及“美國最安全企業”稱號(EHS Today雜誌);肯納金屬公司及(jí)其基金會持續在技術(shù)教育(yù)、工業技術,以及物料科學等領(lǐng)域進行投資,展現了(le)行業發展(zhǎn)以及經(jīng)濟繁榮(róng)的魅力前景。了解更多信息,請登錄公司網(wǎng)站: www.kennametal.com

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況(kuàng)

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年(nián)8月(yuè) 基本(běn)型乘用車(轎車)產量數據

博文選(xuǎn)萃

| 更多