PCD刀具加工(gōng)有色金屬的研究(jiū)

2014-4-15 來源:數控機床市場網 作者:江兆周 張弘弢 董 海李

摘(zhāi)要:本文主(zhǔ)要研(yán)究(jiū) PCD刀具加工有色(sè)金屬時刃口及後刀麵的刃磨質量對切(qiē)削表麵質量的(de)影響。首先(xiān)對 PCD刀具切削有色金(jīn)屬模型進行了(le)分析研究, 然後分別采用金屬結合劑金剛(gāng)石砂輪、樹脂結合(hé)劑金剛石砂輪和陶瓷結合劑金剛石砂輪刃磨出三把(bǎ)不同(tóng)質量的 PCD刀具進行了切削對比試驗, 並用掃描電鏡對切削表麵微觀形貌進行了觀察分析, 發現加工有色(sè)金屬時, PCD刀具後(hòu)刀麵與刃口刃磨質量(liàng)對切削表(biǎo)麵質(zhì)量有著(zhe)同等重要的(de)影(yǐng)響作用。

關鍵詞:PCD刀具, 刃口, 後(hòu)刀麵, 表麵質量

1 引言

聚晶金剛石 (簡稱 PCD)刀具材料具有高硬度、良好的耐磨性, 並且相對(duì)於單(dān)晶金剛石還具有各向(xiàng)同性、導(dǎo)電(diàn)性、可焊接性及經濟性(xìng)等優點, 使其在加工有色金屬及(jí)難(nán)加工非金屬材料領域中得到了廣泛的應(yīng)用。

PCD刀(dāo)具的優良特(tè)性使其切削規律與普(pǔ)通刀具的切削規律有所區別, 本文就 PCD刀具加工有色金屬進行了探討研究。

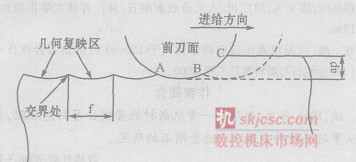

圖 1 PCD刀具切削模(mó)型

2 PCD刀具切(qiē)削模型

圖 1為 PCD刀具切削模型, 總體看來, 已加工表麵的形成過程是刀具 AB段圓弧在工件(jiàn)表(biǎo)麵幾何複映不斷重複的過程; 而對於(yú)工件表麵單個(gè)刀具幾何複映區的形成來說, 它(tā)首先要經過刀(dāo)具刃口的擠壓, 然後產生彈性恢(huī)複, 與刀具後刀麵完全相接觸 (其接觸麵域如圖 2所示 ), 最終在後刀麵(miàn)給其施加的法向力和摩(mó)擦力的作用下發生塑性變形和(hé)彈性變形, 流離刀具(jù)後刀麵形成(chéng)加工工件表麵。

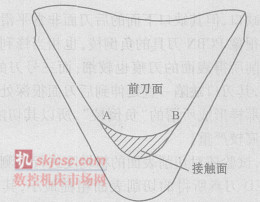

圖 2 刀具後刀麵與工件(jiàn)接(jiē)觸麵域

從上述分析可(kě)知, 單個幾何複映區內, 已加工表麵最終是在與刀具後刀麵相(xiàng)互作用下形成的。對於普通刀具, 由於刀具材料的硬度(dù)、耐磨性及後(hòu)刀麵光潔度不夠, 這種相互(hù)作用增大(dà)了刀具與(yǔ)工件(jiàn)間的摩擦, 最終是加速了刀具的磨損, 降低了(le)加工表麵質量, 而 PCD刀具後刀麵一般相當(dāng)光滑, 且 PCD材(cái)料具有高的硬度及耐(nài)磨性, 所以 PCD刀具的後刀(dāo)麵對加工(gōng)工件(jiàn)表麵起著熨壓的重要(yào)作用, 特別是在切削有色金屬時, 由於材質較軟, 彈塑(sù)性較大, 這種熨壓作(zuò)用尤為突出, 所以 PCD刀(dāo)具的後刀麵刃磨(mó)質量直接影響著加工工件表麵質量。但(dàn)是, 在工件(jiàn)表麵刀具幾何複映區的交界處, 加工工(gōng)件表麵與後刀麵的接(jiē)觸麵積幾乎沒有, 如圖 2所(suǒ)示,工件表麵刀具幾何複映區的交界處應隻與 A、B點(diǎn)刀刃相接觸, 而不與後刀麵接觸, 即 A、B附近處的刀刃質量直接決定了工(gōng)件上刀具(jù)幾何複映交界處附近表麵的加工質量。

3 切(qiē)削(xuē)試驗

試(shì)驗在普通車床(chuáng) CA6140上進行, 采用(yòng)三把不同刃磨質量的 PCD刀具進行了切削加工表麵質量對比試驗(yàn)。

3 . 1 切削用刀(dāo)具

試驗用(yòng)三把(bǎ) PCD刀(dāo)具的刀坯為英國 DeBeers公司生產的表麵已拋(pāo)光的 010係列, 分別用(yòng)金屬結(jié)合劑金剛石砂(shā)輪、樹(shù)脂結合劑金剛石砂輪和陶瓷結合劑金剛(gāng)石砂輪(lún)刃磨而(ér)得, 記為一號刀、二號刀、三號刀。其(qí)幾何參數均為 γ0= 0°、α0= 6°、λs= 0°、Kγ= 45°、Kγ =45°、rε= 0.4mm。

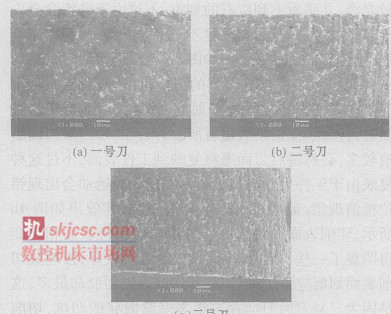

圖 3為三把 PCD刀具(jù)刃口及後刀麵掃描電鏡圖。

如圖 3a所示, 一號刀刃口在右側靠近刀尖(jiān)處出現了較大的衝(chōng)擊缺口, 但總體來說一號刀(dāo)的刃口仍比較(jiào)平直,而且(qiě)在(zài)三(sān)把刀中其後刀麵(miàn)最光滑, 表麵質量最好。由(yóu)圖 3b可見, 二號刀後刀(dāo)麵存在較多(duō)磨痕, 而且磨痕已(yǐ)經延伸到(dào)了刃(rèn)口, 若從前刀麵看, 其刃口呈(chéng)鋸齒狀。圖3c為三號刀的刃口和後刀麵的微(wēi)觀形貌(mào)圖, 與前(qián)兩把刀相比, 三號刀的刃口非常平(píng)直, 幾乎沒有缺陷, 質量最好, 而其後刀麵雖然也較平整, 但卻出(chū)現了較多凹坑, 這些凹坑嚴重破壞了 PCD材料的(de)結構性(xìng)能(néng), 所以三號刀的後刀麵質量最差(chà)。

3 . 2 工(gōng)件材(cái)料

本試驗采用加工工件為(wéi)含矽量 10 % 的薄鋁管。

薄鋁管便於(yú)製備樣品從而實現對切削加工表麵形貌進圖 3 切削用刀刃口及後刀麵微觀形貌行掃描電鏡觀察(chá)。

4 試驗結果及分析

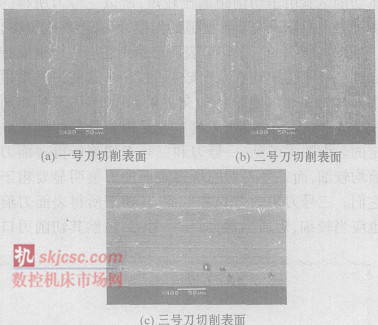

圖 4為三把 PCD刀具切削鋁管所得切(qiē)削表麵形貌圖(tú), 三把刀切削鋁管時切削用量均為 v=53.5m /min ; f= 0.1mm /r ; ap= 0.1mm。由於鋁管(guǎn)直徑較(jiào)小以及受機床性能限製, 所以切削速度選得比較低。

圖 4 加工工件表麵掃描電鏡圖

由圖可見, 在一個刀具幾何複映區內, 一號刀所得切削表麵相當光滑, 幾乎看不到劃痕; 二號(hào)刀所得切削表麵的劃痕則較為明顯; 三號刀所得切削表麵的劃痕則非(fēi)常明顯。由 PCD刀具的切削模型可知, 工件表麵單個刀具幾何複映區的形成首先要經過刀具刃口的擠壓, 對於一號刀, 其刀尖處存在較大缺口, 可能在切削表麵留下較(jiào)大劃痕, 但 PCD刀具的後刀麵對切削表麵有熨壓作用, 一號 PCD刀具的後刀麵表麵質量好, 光潔度(dù)高, 所以較軟的鋁工件(jiàn)表麵經其熨壓後, 表麵變得較光滑, 幾(jǐ)乎看不到應(yīng)有的劃痕, 不過由於矽鋁合金中Si粒子的存在(zài), 且後刀麵也不是完全光滑, 因此(cǐ)熨(yùn)壓不能達到完全理想的效(xiào)果, 如圖 4a所示仍隱約可(kě)以看到一些劃痕。二(èr)號 PCD刀(dāo)具的刃(rèn)口呈鋸齒狀, 因此切削時(shí)工件表麵必然留下較多劃痕, 接著後刀麵對切削表(biǎo)麵進行熨壓, 使切削表(biǎo)麵(miàn)有所改善, 但二號刀後刀(dāo)麵磨痕較多, 必然(rán)將後刀麵磨痕複映到工件表麵, 不過這種複映由(yóu)於工件表麵與刀具後刀麵的相對(duì)運動會出現錯位抵消(xiāo)現象, 最終(zhōng)表(biǎo)麵也不會很(hěn)糟糕, 其效果如圖4b所示, 切削表麵的劃痕與一號刀切削所得表(biǎo)麵相比變(biàn)得明顯了(le)一些。三號 PCD刀具的刃口較好, 按理其切(qiē)削表麵劃痕應最少, 但實際其切削表麵劃痕卻(què)最多,這是因為三(sān)號刀後刀麵存在很多蜂窩眼狀的凹坑, 切削時, 加工工件表麵材料在後刀麵熨(yùn)壓作用下發生彈(dàn)塑性變形, 由(yóu)於加工工件材料鋁較(jiào)軟, 必然使其在塑性流動(dòng)過程中被強行壓入後刀麵的凹坑中, 發生機械鑲(xiāng)嵌作用, 這些鑲嵌材料(liào)經過不斷的擠(jǐ)壓(yā)後將變(biàn)得很硬,並在突出後刀麵形成微刃劃傷切削加(jiā)工表麵, 最終這些鑲嵌材料可能會帶著部分刀具材料(liào)脫落, 同樣這些脫落顆(kē)粒也將劃傷加工工件表麵或嵌入在切削表麵上, 本切削試驗(yàn)由於切削距離比較短, 所以三號刀所得的切削表麵隻是出現非常明顯(xiǎn)的劃痕, 而未出現殘(cán)留物。

圖 4所示的三張切削表麵形貌圖還有一個重要特點就是每張圖(tú)中(zhōng)均有(yǒu)幾個較粗的刀痕, 這些刀痕發生在刀具(jù)相鄰幾何複映區的交界處。由 PCD刀具切削模(mó)型的分析可知, 這些刀痕主要是由刀具的切削刃決定(dìng)的(de)。由圖 4可見, 一號(hào)刀和(hé)三號刀切削所得表麵刀痕均較細, 而二號刀(dāo)切削所得表麵的刀痕(hén)明顯要粗於它們(men)。三號刀切削刃非常平直(zhí), 其切削所得表麵刀痕也應當較細, 理(lǐ)所當然; 對於一號刀, 雖然(rán)其切削刃口存在一(yī)些缺口, 但(dàn)其缺口下麵的後刀麵非常平(píng)滑, 所以這些缺口很像 PCBN刀(dāo)具的負倒棱, 也相當鋒利, 因而一號刀(dāo)切削所得表麵的刀痕也(yě)較細; 而三號刀的刃口呈鋸齒狀, 其刃口缺陷一直延(yán)伸到後(hòu)刀麵很深處, 不能(néng)像二號刀那(nà)樣形成所謂的 ?負倒棱?, 所以其切削所得表麵的刀痕較嚴(yán)重。

另外, 試(shì)驗還對切削表麵的粗糙度進行了測量, 發現一號 PCD刀具所(suǒ)得的切(qiē)削表麵粗糙最小, 其 Ra為0.9122μm, 而二號和三號 PCD刀具所得切削表麵的粗(cū)糙度則大小相(xiàng)當, 它們的 Ra分別為 0.9769μm 和0.9755μm。由此可見, 刀具幾(jǐ)何複映區交界(jiè)處的(de)刀痕及複映區內的劃痕綜合決定了加(jiā)工(gōng)工件表麵的粗糙度。雖然二號 PCD刀(dāo)具所得切削(xuē)表麵的劃痕較(jiào)三(sān)號刀要輕微, 但其切削刀痕(hén)較嚴重, 最終二號刀和三號刀一樣, 其切削表(biǎo)麵的粗糙度都不理想。

5 結論

PCD刀(dāo)具加工有色金屬時刀具刃(rèn)口及(jí)後刀麵質量對加工工件(jiàn)表麵質量(liàng)有著同等重要的影響作用(yòng), 它們(men)共同決定了切削(xuē)表麵的質量。刃口質量越高, 在工件表麵刀具(jù)幾何複映區交界處留下的刀痕(hén)則越細, 切削(xuē)表麵質量越高; 後刀麵質量越(yuè)高, 在工件(jiàn)表麵刀具幾何複(fù)映區內留下的劃痕就越少, 切削表麵質量越高。

投稿箱:

如果您有機床行業(yè)、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎(yíng)聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎(yíng)聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘(chéng)用車(轎(jiào)車)產量數據

- 2024年11月 新能源(yuán)汽(qì)車(chē)產量(liàng)數據

- 2024年(nián)11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數(shù)據

- 2028年8月 基本(běn)型乘用車(轎車)產量(liàng)數據

博文選萃

| 更(gèng)多

- 機械加工過程圖示

- 判斷一台加工中心精度(dù)的幾種辦法

- 中走絲線切割機床的發展趨(qū)勢

- 國產(chǎn)數控係統(tǒng)和數控機床何去(qù)何從?

- 中國的技術工人都去哪裏(lǐ)了?

- 機械老(lǎo)板做(zuò)了十多年,為何還是小(xiǎo)作坊?

- 機械行業最新自殺性營銷,害人害己(jǐ)!不倒閉才

- 製造業大逃亡

- 智能時代(dài),少談點智造,多談點製(zhì)造

- 現(xiàn)實麵(miàn)前,國人沉(chén)默。製(zhì)造業的騰飛,要從機床

- 一文搞懂數控車床加工刀(dāo)具補償功能

- 車床鑽孔攻螺紋加工方法及工裝(zhuāng)設計

- 傳(chuán)統鑽削與螺旋銑孔加工工藝的區別