提高齒輪精滾齒加工精度的措施

2019-7-16 來源:山推工程機械股份有限公司 作者:張朝彪,李濤濤,宋 超,李相楠

摘 要:推土機終傳動中一級和二級大齒輪的表麵硬度為 55~62 HRC,在采用硬質合金刮削滾刀幹切的方式進行精滾齒(chǐ)加(jiā)工(gōng)時,存在齒形和齒向誤差超差的問題。從滾刀製造精度、安裝(zhuāng)精度、機床剛性等加工技術層麵進(jìn)行細致分析和研究,找出影(yǐng)響精滾齒加工精度的主要原因,通過加強過程控製並製定實施相應對策,使齒形和齒向誤(wù)差合格率(lǜ)由改善前的 76%和 80%提(tí)升為 100%。

關鍵詞:齒輪;精滾齒(chǐ)加工;齒形誤差;齒向誤(wù)差(chà)

推土機的(de)工(gōng)作環境複雜,承載(zǎi)大(dà),因此對終傳動係統中零部件的要求較高。齒輪是推土機終傳動中重要的(de)零件,其(qí)加工精度直接影響推土(tǔ)機終傳動的質量和整機(jī)使(shǐ)用壽命。

其中,一級和二級大齒輪作為終傳動中重要零部件,傳遞轉矩大,正反轉切換頻繁,對齒輪的加工精(jīng)度和(hé)表麵硬度有嚴(yán)格要求。

我公司推土機終傳動一級和二級大齒輪的表麵硬度為 55~62 HRC,屬於硬齒麵齒輪,目前采用硬質合金刮削滾刀幹切的方式進行精滾齒加(jiā)工。因此分析研究精(jīng)滾齒加工中影響齒輪(lún)精度(dù)的因素,並製定提升對策,對提高齒輪加工精度和整機質量(liàng)具有重要意義。

1 、硬(yìng)齒麵齒輪(lún)精滾齒加工中存在的問題

齒輪(lún)誤差檢查(chá)項目主(zhǔ)要包括:齒形誤差、齒向誤差、齒距極限(xiàn)誤差(chà)、公法線長度變動誤(wù)差和徑(jìng)向跳(tiào)動誤差,隻有以上所述檢測(cè)項目符合設計(jì)要求,才能保證(zhèng)齒輪傳遞運動的準確性、平穩性和載荷分布的均勻性。目前,我公司推土機終傳動中一級和二級齒輪均采用超硬滾刮削工藝,由於受設備使用年限增加、刀具等各種(zhǒng)因素的影響和(hé)製約,不能完全滿足(zú)圖紙規定的齒形、齒向誤差的 8 級精度要求。

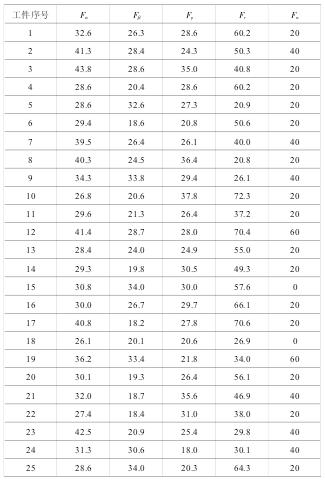

在現有加工條件下,以某型號推土機一(yī)級(jí)大齒輪為研究(jiū)對象進行了工藝試驗,該齒輪(lún)模數為 12 mm,齒(chǐ)數(shù)為 42,壓(yā)力角為 20°,齒寬為 112 mm,材料(liào)為 S48C,齒部表麵硬度為(wéi) 55~62 HRC。對加工的某批次齒輪隨機抽檢(jiǎn) 25 件,其檢(jiǎn)測(cè)結果如表 1 所示,其(qí)中圖紙要(yào)求:齒形誤差為 Fα≤40 μm,齒向誤差 Fβ≤32 μm,齒距極限誤(wù)差 Fp≤40 μm,徑向跳動(dòng)誤差 Fr≤112 μm,公法線長度變動誤差 Fw≤63 μm。由表 1 可知,Fα合格率為76%,Fβ合格率為 80%,Fp、Fr和 Fw合格率為 100%

表 1 齒輪檢測結果

2 、影響硬齒麵齒輪精滾齒加(jiā)工精度的原因分析

齒形誤差是指在齒(chǐ)輪端截麵上,齒形工作部分內(齒頂倒棱(léng)部(bù)分除(chú)外),包容實際齒形的兩條設計(jì)齒形間的法向距離。齒向(xiàng)誤差則是指在分度圓柱麵上(允許在齒高中(zhōng)部測量),齒寬工作部分(fèn)範圍內(nèi)(端(duān)部倒角(jiǎo)部分除(chú)外),包(bāo)容實際齒向的兩條最近的設計齒向線之間(jiān)的端麵距離。在實際滾齒加工(gōng)過程中,不可能完全獲得與理論齒形完全吻合的(de)漸開線齒形,總會存在各種誤(wù)差(chà)。

滾齒加工是展成運動,漸開線齒(chǐ)形主要靠滾刀與工(gōng)件之間保持一(yī)定的分齒來保(bǎo)證(zhèng),因此,滾刀齒形直接決定了齒輪的齒形誤差。新滾刀的齒形由滾刀的製造精度決定,滾刀的(de)製造(zào)精度越高,加工出工件的齒形精度也越高。

新滾(gǔn)刀經過使用(yòng)後需要進行重(chóng)磨,以保證其鋒利及減少急劇磨損(sǔn),滾(gǔn)刀經過重磨後其齒形誤差主要由滾(gǔn)刀的重磨精度所決定,因此滾刀(dāo)重磨精度的高低決定(dìng)了加工出工件的齒形精度。另外,滾刀的安裝精度(徑向跳動和軸向竄動)也對齒形誤差產生影響。

影響齒向誤差的主要因素有:機床垂(chuí)直進給導軌與工作台軸線平行度超(chāo)差,工(gōng)件安裝誤差以及加工(gōng)讓刀等。經對我公司現有滾齒機和工裝的精度進行檢測發現,滾齒機垂直進給導軌與工作台軸線平行度和工裝端(duān)徑跳均符合加工要求。

產生加工讓刀的原因主要為加工餘量過大和滾齒(chǐ)機剛性無法滿足現有切削參數兩方(fāng)麵,因此對淬火(huǒ)前後齒輪(lún)的公法線進行了測量,檢測(cè)結果表明部分齒輪(lún)由於熱處理變形出現(xiàn)了(le)局(jú)部公法線餘量過大的問題。

另外,對(duì)滾齒機在目前切(qiē)削參數下(xià)其剛性能否滿足(zú)加工(gōng)要(yào)求也進行了研究。結果表(biǎo)明在目前切削參數下,數控滾齒機的機床剛性能滿足要求,而普通滾齒機(jī)則不能(néng)完全滿足加工要求。

通過分析得出,在現有條件(jiàn)下,影響我公司(sī)硬齒麵齒輪齒形精度的主要原因為:滾刀製造精度、滾刀重磨精度和滾刀(dāo)的安裝精度(刀杆(gǎn)端徑跳);影響齒輪齒向精度的主要原因為:熱處理變形(xíng)導致(zhì)局部餘量過大和機床剛性無法滿足(zú)現有切(qiē)削參數。

3 、提升齒輪加工精度的對策

為了提升(shēng)硬齒麵齒輪精滾齒加工(gōng)的齒形(xíng)和齒向誤差,針對上述影響因素,決(jué)定通過加強精滾齒加工過程(chéng)中的過程控製來提升(shēng)齒輪加(jiā)工精度。

3.1 滾刀製造精(jīng)度

滾刀分為多個精度等級,不同精度等級的滾刀可以(yǐ)加工出相(xiàng)應精度等級的齒輪,如表(biǎo) 2 所示。目前,我公司采用 A 級精度普通硬質合金刮削滾刀進行(háng)精滾齒加工(gōng),由於滾刀自身存在製造誤差和刃磨誤差,且隨著滾刀刃磨次數(shù)的增加,難以保證加工的齒輪達到 8 級精度。

表 2 滾刀與所加工齒輪精度等級對照表

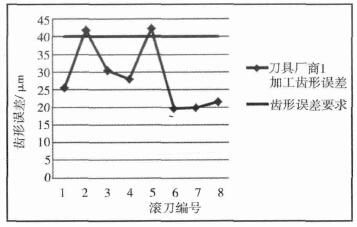

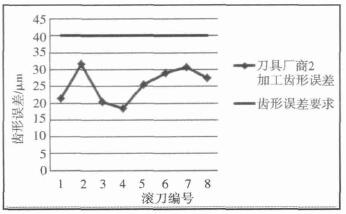

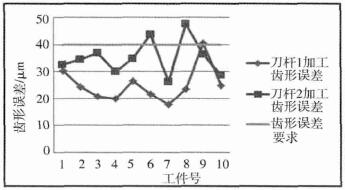

改善前,我公司所使(shǐ)用的滾刀為國內某刀具廠商(記做刀具廠商 1)的 A 級精度硬質合金滾刀,對刀具廠商 1的 8 把滾刀加工的首件的齒形(xíng)結果進行了統計,如圖 1所示。從統計結果中可以看出刀具廠商 1 的滾刀精度不(bú)夠穩定,新刀加工出的首件不能完全符合齒(chǐ)形誤差要求。為減少滾刀製造精度對齒輪齒形精度的(de)影響,我公司又引(yǐn)進(jìn)了另外一家國內(nèi)某刀具(jù)廠商(記做刀具廠商(shāng) 2)的 A 級硬質合金刮削(xuē)滾刀,對刀具(jù)廠商 2 的 8 把滾刀與刀具廠商 1 的(de)滾刀在相同條件下進(jìn)行了工藝試驗,刀具廠商 2 的 8 把(bǎ)滾刀加(jiā)工的首件的齒(chǐ)形結果如圖 2 所示。

圖 1 刀具(jù)廠(chǎng)商 1 滾刀的加工齒形誤差

圖 2 刀具廠商 2 滾(gǔn)刀的加工齒形誤差

從統計結果可以看出,刀具(jù)廠商 2 的(de)滾刀精度較(jiào)刀具廠商 1 的滾刀精度穩定,能滿足使用要求。為此,決定逐步將硬質合金(jīn)刮削滾刀切換為(wéi)刀具廠商 2 的滾刀,以(yǐ)此消除滾刀製造精度對齒形誤差精度的影響。

3.2 滾刀重磨精度

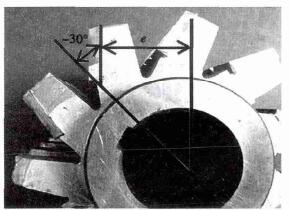

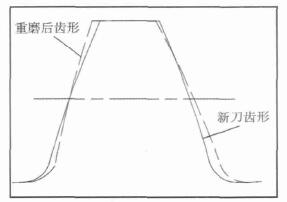

硬質合金刮削滾刀的滾齒切削過程是輪齒包絡過程,由於滾刀滾削時(shí)隻加工輪齒的漸(jiàn)開線齒形部分,其刀齒的磨損主(zhǔ)要是(shì)齒側磨損(sǔn),一般(bān)應限製在(zài) 0.3 mm 以內。滾刀(dāo)的重磨是在前(qián)刀麵上進行的,通過刃磨前刀麵,將齒側磨損、後角磨(mó)損和刀尖磨損消除。硬質合金(jīn)刮削滾刀采用大負(fù)前角設計,如(rú)圖 3 所示(shì),主要目的是增加剛性,提高抗崩刃能(néng)力(lì)。改善前,采用定偏位置方式對滾刀進行重磨,但是隨著(zhe)滾刀重磨量的增加,發現滾刀齒(chǐ)形急劇衰變,如圖 4 所示(shì)。

圖 3 硬質合金刮(guā)削滾刀

圖(tú) 4 滾刀(dāo)重磨(mó)後的(de)齒形變化

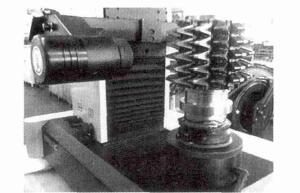

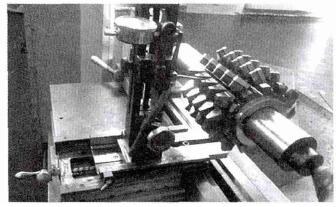

為了保證重磨後得到(dào)理想的齒形精度,必須不斷地調整滾刀(dāo)前角,即變偏位(wèi)置重磨。通過設計製作滾刀(dāo)外(wài)徑測量工(gōng)裝和滾(gǔn)刀偏位置檢(jiǎn)測標準量塊,可以實現重磨後測量滾刀外徑(如(rú)圖 5 所示)和偏(piān)位置(如圖 6 所示),從而實現了變偏位置重磨。通過試(shì)驗跟蹤(zōng)分析,按照變偏位(wèi)置重(chóng)磨(mó)後,滾刀齒形精(jīng)度雖然仍有所下降(jiàng),但卻(què)是緩慢的,即使刃磨到極限,齒形(xíng)的變化也基本是(shì)對稱分(fèn)布的。

圖 5 測量滾刀外徑

圖(tú) 6 測量滾刀偏位置

3.3 刀杆端(duān)徑跳

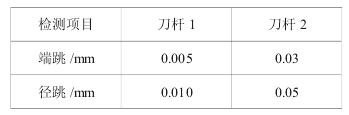

滾刀是安裝在刀杆(gǎn)上工(gōng)作的,因此,刀杆(gǎn)的製(zhì)造精度(dù)及安裝精度對滾刀的安裝精度有著直接的影(yǐng)響,其中刀杆(gǎn)端跳誤差的 75%和(hé)徑跳誤差的 25%會反映到齒(chǐ)形上。刀杆裝入滾齒機刀架後應校正其徑向跳動量和(hé)軸向竄動量。為保證加(jiā)工精度,刀杆端跳需控製在 0.01 mm 以內,刀杆徑跳(tiào)需控製在 0.02 mm 以內。利用同一(yī)台滾齒機、同一把(bǎ)滾刀(相同條件下進行重磨),兩把不(bú)同(tóng)的刀杆分別加工 10 件工(gōng)件,齒形結果如圖 7 所示,兩把刀杆(gǎn)裝入滾齒機刀架後端徑跳數據如表 3 所示(shì)。

圖 7 兩把刀杆加工齒形結(jié)果統計(jì)

表 3 兩把(bǎ)刀杆端徑(jìng)跳數據(jù)

從齒形統計結果中可以看出,由於受限於滾刀製造精度,兩把刀杆(gǎn)加工出的(de)工件雖然齒形誤差都不能完全符(fú)合要求,但(dàn)刀杆 1 加工齒形精度明(míng)顯優(yōu)於刀(dāo)杆 2 加工齒形精度。

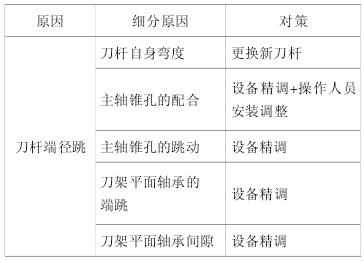

對影響齒形加工(gōng)精度的刀杆端徑跳原因進行細化(huà)分析,並定期(qī)對滾(gǔn)齒機刀杆的(de)端徑跳進行檢查,對於端徑(jìng)跳超出工藝要(yào)求的設備,按照表 4 所示的相應對策予以實(shí)施。

表 4 刀杆(gǎn)端徑跳(tiào)原因細分

3.4 熱處理變形

導致局部加工餘量過大為了保證精滾齒的加(jiā)工精度,齒輪齒厚餘量在 0.5mm 以內的可(kě)以使用硬質合(hé)金刮削滾(gǔn)刀(dāo)一次(cì)切除(chú),當齒厚餘量超過 0.5 mm 采用(yòng)一次切除時(shí),由於加工抗力增大,會導致振(zhèn)動增加,從而降低了加工精度。我公司推土機終傳(chuán)動中(zhōng)一級和二級(jí)大齒輪(lún)在精滾齒加工之前,需(xū)要對齒部進行感應淬火(huǒ)處理,經熱處理後工件不同程度(dù)上會出現變形,個別工件的齒厚餘量已(yǐ)超出 0.5 mm,變(biàn)形大的(de)已達 0.8 mm。

針對該問題,要(yào)求(qiú)操作(zuò)者精滾齒加工之前對工件公法線餘量進行測量,對(duì)於公法線餘量大和變形量大的工件,分為多刀加工,確(què)保單次齒(chǐ)厚切除量在 0.5 mm 以內,從而減小加工抗力,減小振動,確保工件精度。

3.5 機床剛(gāng)性無法滿足現有切削參數

硬齒麵齒輪的加工要(yào)求滾齒機要有較好的剛性,需要(yào)在(zài)專(zhuān)門(mén)的高剛性滾齒機上進行。目前,我公司硬齒麵滾齒機主要為普通硬齒(chǐ)麵滾齒機和(hé)數控硬齒麵滾齒機。其中(zhōng)普通硬齒麵滾齒機(jī),隨著使用年限的增加,部分滾齒機出現精度降(jiàng)低,剛(gāng)性不足的現象。

為此,製定了兩項對策:

①對剛性差的設備進行大修精調;

②適當降低剛性差的設備切削參數。

通過該兩項對策的(de)配合實施,消除了機床剛性不足對齒向精度(dù)的影(yǐng)響。

4 、改善後加工精度效果分析

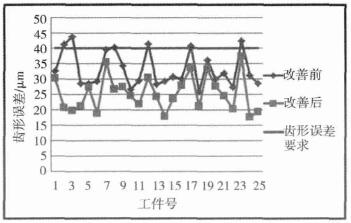

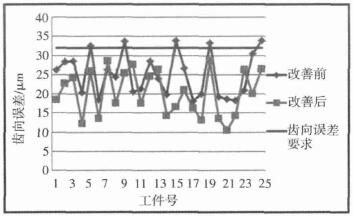

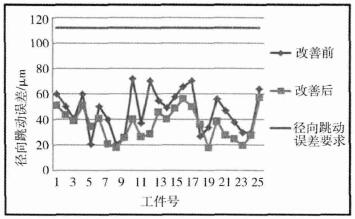

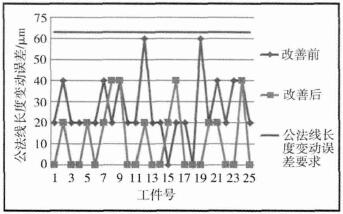

為(wéi)檢驗改善後的加(jiā)工(gōng)效果,按照改善後(hòu)的(de)加工方法,對加工的該批(pī)次齒輪隨機抽檢 25 件,並(bìng)對 25 件工件進(jìn)行了測量和統計,統計(jì)結果如圖 8~ 圖 12 所示。從結果中可知,齒形和齒向誤差(chà)合格率由改善前(qián)的 76%和 80%提升為 100%。

另外,受益於(yú)加強過程控製的影響,齒距極限誤差、徑向(xiàng)跳動誤差和公法線(xiàn)長度變動誤差的精度也得到了提升。

圖 8 改善前後(hòu)齒形誤差統計結果

圖 9 改善前後齒向誤差統計結果

圖 10 改善前後齒距極限誤(wù)差統計結果

圖(tú) 11 改善前後徑(jìng)向跳動誤差統計結果

圖 12 改善前後公法(fǎ)線長度變動誤差統計結果

5 、結束語

針對我公司(sī)硬齒麵齒輪精滾齒加工中出(chū)現的齒形誤差和齒向誤差無法(fǎ)完全滿足圖紙要求的問題,通過對影響精滾齒加(jiā)工精(jīng)度的因素進行細致(zhì)分析,製定(dìng)實施了相應的(de)提升對策。實際應用表明(míng),改善後(hòu)通過加強過程控製,大(dà)幅度提高了精滾齒加工(gōng)精度。本文所述的提高齒輪加工精度的措施,對提(tí)升精滾齒工(gōng)藝水平和整機質量(liàng),發揮了積極(jí)作用,具有重要意義(yì)。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯(jí)部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯(jí)部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年(nián)10月 分地(dì)區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據