數控車床主軸溫度場分布檢測與控製措施

2019-5-30 來源:沈(shěn)陽理工大學(xué) 機械工程學院 作者:史安(ān)娜 ,曹富榮 ,劉斯妤

摘(zhāi)要:數控車床主軸的熱(rè)變形對加工產品(pǐn)的質量(liàng)和精度有重要的影響,溫度(dù)場的分布不均(jun1)勻(yún)是導致熱變形的主要因素。以CAK3665經濟型數控車床主軸為(wéi)研究對象,應用FLIR紅外熱成像儀測溫技術對車床主軸的溫度場展開測量(liàng),分析造(zào)成車床主軸的溫度場分布不均勻的熱(rè)源,測出隨著車床主(zhǔ)軸在中(zhōng)速下(xià)連續運轉,各測點的穩定溫度以及溫升(shēng)變化(huà)規律。提出改善(shàn)溫度場(chǎng)分布不均勻的方(fāng)案,為後續進行熱分析以及實現數控車床的高速高(gāo)精密加工奠定基礎。

關鍵(jiàn)詞:數控車床;溫度場(chǎng);FLIR熱成像儀

引言

數控加工技術向(xiàng)著高可靠性、高速度以及高精度的方向快速發展,現代製造(zào)行業對數控機床的加工速(sù)度、加(jiā)工效率的要求越來越高。改(gǎi)善車(chē)床的熱特性,成為製造業發展中最重要的研究課題(tí)之一。數控車床產生的熱變形,是因為(wéi)車床的溫度升高而造成車床部件會膨脹或者變形,從而導致刀具與工件之間的相對位(wèi)移產生變化。熱誤差(chà)是高精度、高速機床的最大誤差源,約占總(zǒng)誤(wù)差的70%左右。主軸作(zuò)為高檔數控車床的最重(chóng)要零部件之一,主軸的熱變形主要是由主軸(zhóu)的(de)溫度場分布不均勻所導致的,對數控車床主軸的(de)溫度(dù)場進行測(cè)試,對後續進行熱變形(xíng)分析,提高車床的加工精度、加工(gōng)效率顯得尤為重要。

以CAK3665數控車床主軸為研究對象,對主軸熱穩定後的整(zhěng)體溫度變化以及分布數據進行測試,並提出(chū)改善由於熱(rè)源所造成的主軸溫度場分布不均勻的方案。直接對改善車(chē)床主軸的熱(rè)特性提(tí)供了依據。

1、數控(kòng)車床主軸(zhóu)的熱源(yuán)

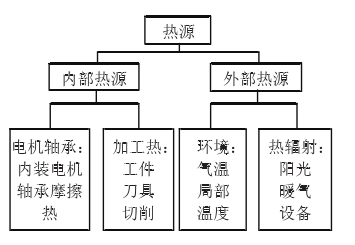

在正常工作的情況之下,數控車床的主軸受到內、外熱源的作用,這些熱源都不是恒定的,內部熱源與外(wài)部熱源(yuán)的分類如圖1所示。由於(yú)主軸(zhóu)上各零件的機(jī)構、材料、形狀都不盡相同,受熱性能也不相同;在結合麵處(chù)的每個連接件之間有不相同的表(biǎo)麵傳熱(rè)情況以(yǐ)及一(yī)定的熱阻等因素,使得數控車床主軸表麵產生了一(yī)個多變、複雜的溫(wēn)度場。在形成的溫度場作用的影響之下,主軸上每個零部件材料(liào)所生成的熱應力與熱位移隨著零部件的形狀、支承的方(fāng)式以及材料本身的物理屬性的不同而不同,這樣,主軸的熱變形(xíng)問題將變得更為複雜。

對(duì)主軸部件的加工精度起著(zhe)最重要影(yǐng)響作用的因素(sù)不是溫升,而是主軸上溫度場的分布,其實是指溫度的梯(tī)度與溫度場相對於主軸的對稱性分布。雖然(rán)主軸部件的(de)溫(wēn)升比較高,但(dàn)是,其溫(wēn)度場的分布比較均勻(yún),主軸係統(tǒng)每個點上的溫差比較小,主軸上溫度的梯度也很小(xiǎo),這樣,由溫升引起的誤差很小。但(dàn)是,即使主軸(zhóu)係統的溫升(shēng)很小(xiǎo),而主軸上(shàng)每個點的溫度場分布不對稱或者是各個點的溫差比較大,這樣(yàng),所導致的加(jiā)工誤差也會很大。

圖1 內外熱源分類(lèi)示意圖

2 、FLIR紅外(wài)熱成像儀測溫

紅外測溫為非(fēi)接(jiē)觸式測量,不改(gǎi)變被測量介質的溫度場,並且可以對移動物件的動態溫度進行測量。紅(hóng)外測溫的缺點為(wéi),在1000℃以下進行測量時,溫度(dù)誤(wù)差較大。但是(shì),對於運行中(zhōng)的機(jī)床進行測量,尤(yóu)其是指對旋轉部件的溫度檢測,這種非接觸式的測溫方式是最為合適的。

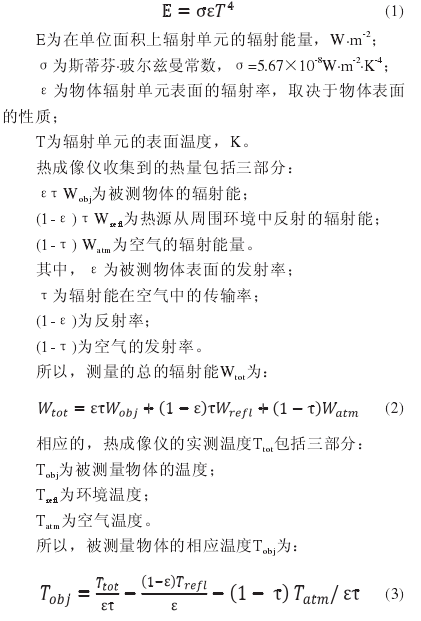

利用熱(rè)成像儀(yí)來檢測物體輻射單元的輻射能量。利(lì)用斯蒂芬.玻爾茲曼定律來求輻(fú)射單元的(de)表麵溫度,被測物體表麵(miàn)的輻射能量被紅外線熱像儀轉化成為視頻可見的圖像,通過光掃描(miáo)機構,紅外探測器進行探測輻射單元的輻射能量(liàng),並且將輻射單元的輻(fú)射能量轉化成(chéng)為電子視頻信號,再經過信號的(de)處理,能夠(gòu)顯示出可(kě)見的圖像。熱像圖用來表示被測量表麵的二維(wéi)輻射能量場以及所對應的(de)物體表麵的溫度分布場。

在測量之前確定的參數有:被測量物(wù)體表麵的發射率ε,被測量物體和熱成像儀檢測元件之間的距離Dobj,被測量物體(tǐ)周圍的溫度或者環境反射溫度Trefl,及其大氣溫度Tatm。

斯(sī)蒂芬.玻爾茲曼(màn)定律:

3、實驗檢測(cè)

以沈陽機床集團CAK3665經濟型數控(kòng)車床主軸為研究對象,進行測試該機(jī)床(chuáng)主軸的溫度(dù)場分布以及溫升變化規律。CAK3665數控車床的整體結構示意圖如圖2所示。

圖2 CAK3665數控車床整(zhěng)體圖形(xíng)

機床在冷態下開始試驗,環境溫度為22℃,相(xiàng)對濕(shī)度為50%,由於主軸采用鑄鐵(tiě)材料(liào),其(qí)傳播率為1.00,反射率為0.637,熱(rè)成像儀與發熱點的距離(lí)為2,滿足(zú)在試驗前12小時之內沒有工作,試驗時不準機床中途停(tíng)車。

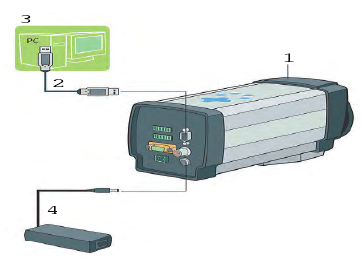

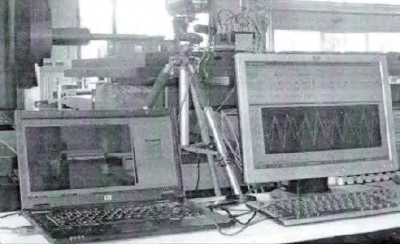

利用FLIR熱成(chéng)像儀作為本試(shì)驗(yàn)主要的儀器設備,在數控車床主軸前後軸承以及其他主要熱源處布置測點,實驗時直接對各測點進(jìn)行測(cè)量即可,該(gāi)機床(chuáng)主軸的最高轉速為4000r/min,應采用2000r/min的轉速對數控車床主軸的溫(wēn)度場進(jìn)行測試,可保證機床在高速運行(háng)時絕對安(ān)全,並通過軟件的處理轉換為實際的溫度值。在主軸運轉時,運用熱成像儀對主軸進行定期拍照,記錄每一時刻的主(zhǔ)軸溫(wēn)升熱場,測得(dé)每一時刻各測點的溫度值,溫度測試(shì)係(xì)統的連接圖如圖3所示,其中,1為紅外(wài)熱像儀,2為火線(xiàn),3為運行數據釆集及處理軟件的PC機,4為(wéi)電源模塊。測試(shì)現場的圖片如圖4所(suǒ)示。

圖(tú)3 溫度測試係統連接示意圖(tú)

圖4 測試現場照片(piàn)

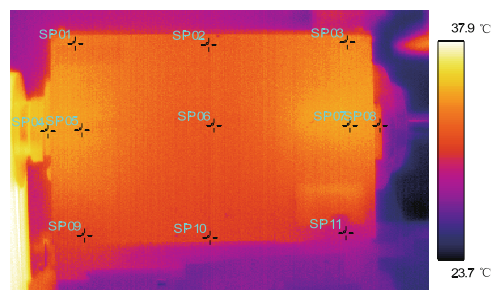

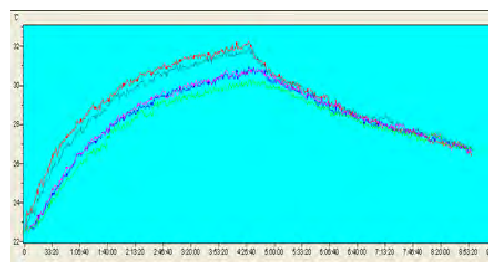

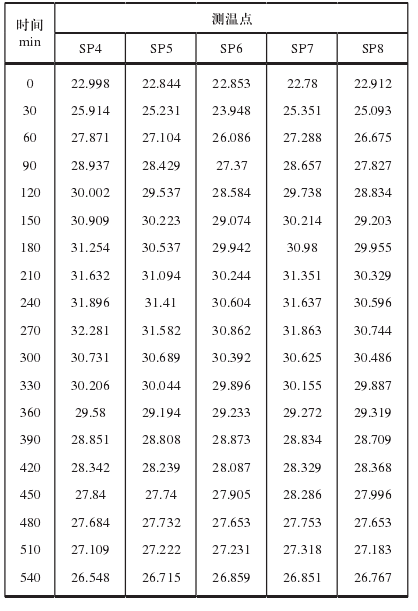

主軸總共運行540min,當主軸連續轉動270min時達到熱穩定狀態,在該狀態下主(zhǔ)軸的溫度場分布如圖(tú)5所示。以最終主軸前後軸承處的最高(gāo)溫(wēn)升作為考核的指標(biāo),車床主軸在中速下連續運行270min,主軸軸(zhóu)承溫(wēn)升測量結果如表1所示。主軸在轉動過程中各個(gè)測量點的溫度時(shí)間變化曲線如圖6所示。

圖5 熱成(chéng)像儀測量的溫(wēn)度分布

圖6 溫度變化曲線(xiàn)

4、實驗結果分析

通過以上實驗,得出了數(shù)控(kòng)車床主(zhǔ)軸溫度分布圖,以及溫度隨時間的變化規律,由圖5可知,由於熱源的作用,使(shǐ)得(dé)整個溫度場的分布不均勻,在前後軸(zhóu)承及(jí)法蘭盤所在位置(zhì)處(chù)的溫度比(bǐ)其他地方高,主(zhǔ)軸後軸承處的溫度比前軸承處的高,主軸(zhóu)後軸承法蘭盤處的(de)溫度也比前軸承(chéng)法蘭盤處的高,主軸頭部將有翹(qiào)曲的趨勢,嚴重影(yǐng)響(xiǎng)機床加工精度。由圖6知,從冷(lěng)態下開(kāi)始試驗,車床(chuáng)主軸(zhóu)總共運行540min,在前270min運行(háng)的過程中,隨著(zhe)車床主軸的運轉,各測點的(de)溫度逐漸升高,當(dāng)車床主軸連續轉動270min時達到溫升(shēng)穩定,各測點的溫度(dù)值將不再隨著主軸的運轉而增加(jiā),後270min停(tíng)車冷卻,各測點的溫度逐漸降低。由表1可(kě)知,當車床主軸連續(xù)轉動270min時,各測點的溫度值將趨於穩定,此時,SP4(後軸承法蘭盤(pán))處的溫度值為32.281,SP5(後軸承)處的(de)值是31.582,SP8(前軸承法蘭盤)處的溫度值為30.744,SP7(前(qián)軸承)處的溫度值是31.863,由此得出前軸承法(fǎ)蘭盤處的最高溫升為7.8,後軸(zhóu)承法蘭盤處的(de)最高溫升為9.3。

5、改善溫度場分布不均勻的措施(shī)

主軸的熱變形主要是(shì)由主軸的(de)溫度場分布不均勻(yún)而導致的,而溫度(dù)場的分布不均勻是由主軸的冷源與熱源的綜合作用所引起的。綜合以上實驗測試的(de)結果,提出以下措施:

1)選擇合適的軸承支撐係統。使得主軸兩端的軸承熱變形基本一致,避免(miǎn)主軸發生(shēng)翹曲。

2)改善冷卻與(yǔ)散熱條件。用循(xún)環水、循環(huán)冷空(kōng)氣等方法對主要的發熱體進行冷卻,以(yǐ)便帶走(zǒu)主軸上(shàng)的熱量,從而減小主軸的熱變形量。

3)均衡溫度。在主軸結構中,通過對(duì)主軸各部位的溫度快速均衡,使得溫度較高位置(zhì)的熱量快速(sù)的傳到溫度較低的位置,以便達到熱(rè)量(liàng)與變形的平衡。

4)改善主軸結構。將主(zhǔ)軸設計對稱結構,以便在溫(wēn)升較大時,主軸各個部位所發生的變形平衡,減小加工誤差(chà)。

表1 主(zhǔ)軸軸承在中速下不同時間內的溫升測量結果

設(shè)計到仿(fǎng)真優化過程(chéng)。通過數字化工廠仿真平台,可直觀地觀察(chá)機器(qì)人(rén)在工作過程中運動狀況,對(duì)機器(qì)人及設(shè)備的運動軌(guǐ)跡進行建模仿真(zhēn),並對整體生產線進行節(jiē)拍優化,很好地指導生產實(shí)際,極大提升工程設計(jì)人員的設計(jì)效率,減輕設計人員的工作強度,縮短工藝規劃時間,優化生產布局(jú),避(bì)免機器人與設備間(jiān)的幹涉情況,減少不(bú)必要的浪(làng)費。

投稿箱:

如果您有(yǒu)機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編(biān)輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編(biān)輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相(xiàng)關信(xìn)息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況(kuàng)

- 2024年8月(yuè) 新能源汽車產量數據(jù)

- 2028年8月 基本(běn)型乘用車(轎車)產量數據

博文選萃