基於多傳感器的高速 CNC機床(chuáng)集成(chéng)監控係統設(shè)計

2018-1-22 來源:旅遊(yóu)職業學院信息工程 鄭州旅遊職業學院 作者:王珂 陳婉

摘要:複雜工況對於高速(sù) CNC機(jī)床加工的精(jīng)度(dù)以及其安全都有很大的(de)影響,因此要設(shè)定檢測參數閥值,通過檢測數據預期對比(bǐ)來判斷加工工況是否安全。設計了基於多傳感器技術的高速 CNC 機床集成監控係統,對該係統的工藝進行了設計,同時(shí)還設計了係統硬(yìng)件以及開發了 PLC 軟件程序,另外對傳感器選(xuǎn)型進行了說明,並且完成多傳感器與840D/828D 數控(kòng)係統的(de)無縫銜(xián)接。最後通過實際(jì)試驗證明了該監控係統提高了高速 CNC機床在複雜工(gōng)況下工作的(de)安全性以及生產過程的可控性,同時(shí)使得生產產品質量以及其效率得(dé)到了保障。

關鍵詞(cí):高速車削(xuē);工況預測;集成監控;多傳感器

可靠 的 工 況 狀 態 是 高 速 CNC 機 床 的 生 產 效(xiào)率(lǜ)、加工產品質量以及設備安(ān)全性的重要保障(zhàng)。因為高速 CNC機床加工的(de)過程具(jù)有柔性化及動態(tài)化(huà)等特點,所以(yǐ)加工過(guò)程及其運行狀態(tài)的監控均包含有明顯的複雜性[1-3]。盡管我國(guó)當前自主研製的機床的定位及反複定位精度已經很高,但是由於加(jiā)工的(de)過程很(hěn)複雜,同時伴(bàn)隨有振(zhèn)動、刀(dāo)具損耗和(hé)熱力耦合變形等要素影(yǐng)響(xiǎng),從而致使生產精度及穩定性等特性降低,所以生產過程的穩 定性及可 靠性、產(chǎn)品質量及生產效率等方麵和(hé)先進國 家還有很大的(de)距離(lí)[4-5]。實際生(shēng)產過程中,由於工藝參數的合理選擇、切削振動、刀具磨損、受熱變(biàn)形等諸多影響因素致使加工成品與理論模(mó)型之間存在誤差,設備性(xìng)能的發(fā)揮和壽命的保障、加工效率和成本等都是需要考慮的因素,這些都離不開加工過程監測技術。對加工裝備(bèi)和加工過程的監控可以有 效保證產品的最終加工精度及全麵掌(zhǎng)握機床運行 過(guò)程中各單元的運行狀(zhuàng)況,提高機床工作性能(néng),消除廢品的產生、降低成本。監(jiān)控(kòng)技術 可(kě)以提 高加工過程(chéng) 的可靠性和可控性,要提高加工穩定性(xìng) 和 可(kě)靠性、加工(gōng)質量和加工(gōng)效率,不但要(yào)加強機床設計和工(gōng)藝(yì)的基礎研(yán)究,還要善於運用現代化的計算(suàn)機技術和信息化(huà)技術和監控手段,增強加工裝備和加工過程的感(gǎn)知和控製功能(néng)。

機床和加工(gōng)過程的監控技(jì)術是獲取信息、發現問題和解決問題的途徑,是實(shí)現數(shù)字製造、智能(néng) 製造的前提和基礎,是進行高效、高質、安全、可靠 加(jiā)工的有利保障,隻有對機床、刀具和加工過(guò)程進行監測,才能獲知設備和過程(chéng)狀(zhuàng)態信息,從而據(jù)此(cǐ)進行智能優化(huà)控製,所以說先進的監控技術是實現智能製造和使機床變聰(cōng)明的基礎和(hé)唯一可行的途徑。因此本文設計了基於多(duō)傳感(gǎn)器技術的高速 CNC 機床(chuáng)集成監控係統,對複(fù)雜工況進行(háng)實時(shí)監(jiān)控,對加工質量進行全程的控製和評測。

1 、集成監控係統工藝設計

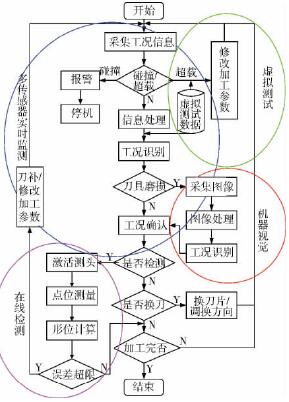

高速 CNC機床複雜工況下集成監控係統工藝流程見圖1,在加工開始(shǐ)之前,利用虛擬測試過程實現每一項代表性(xìng)工況的檢測工作並將其特性保存至數據庫,同時作為工況的辨別以及其參數優化的參考依據。

多傳感(gǎn)器的監控將涉及全部生產過程,針對如碰撞、刀具破損、崩刃(rèn)、超載及顫振等突發性事故完成實時檢測甄別,然後動態檢測(cè)刀具(jù)的損耗程(chéng)度以及切削的振動狀態,當檢測到刀具損耗時開啟機器視(shì)覺(jiào)過(guò)程以此(cǐ)來確定其損耗程度,在線檢過程(chéng)完成主(zhǔ)要節(jiē)點以及加工結束的檢測,以此來確保生(shēng)產質量。

該集成監控 係統利用數控係統實現對複雜工況(kuàng)的控製,將測(cè)頭及 CCD 看成刀具安設在對應的位置,利用數控程序及機床自身的 工作實現其檢測,因(yīn)此該集成監控係統(tǒng)不僅僅(jǐn)含有對硬件的集成而且還有對(duì)軟件的集成。

2 、監控係統設計

將(jiāng)檢測到的主軸(zhóu)電 機(jī)功率 信號及切削振(zhèn)動信實時傳輸到840D/828D 數(shù)控係統及上位機,並(bìng)且(qiě)通過840D/828D HMI R 變(biàn) 量 模 式 可 以 對 保 存(cún) 在200~203範圍內的檢測數據進行實時查看,同時利用數控係統實時處理(lǐ)檢測數據並 實行對應的(de)控(kòng)製(zhì)步驟,然後利用上位(wèi)機監控(kòng)界麵實現對檢測數據的實時顯(xiǎn)示。

圖1 集成監控係統工藝設計

2.1 傳感器選型

傳感器的選型包 括加速度傳 感 器和功(gōng)率傳感器,如表1所示(shì)。

2.2 硬件設計

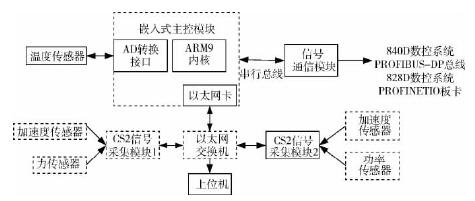

利用嵌入(rù)式監控 係統實現各 硬 件(jiàn)接(jiē)口即加速度、電機電流及溫(wēn)度等信號接口的數據采集以及傳送[6],監控係(xì)統結構原理見圖2。

表1 傳感器參(cān)數及安裝位置

加速(sù)度傳感器的信號輸出運用4線製連接到前置專用信號采集模塊 CS2ACSF/CS2ACPW 將其轉(zhuǎn)變成以太網信號輸出再連接到嵌入式監控係統的以太網接口[7],從而完成檢測數據采集,其(qí)采集的頻率是10Hz;同理功率傳感器的(de)信號輸(shū)出運用5線製連接到前置專用信號采集模塊 CS2ACPW 轉變成以太網信號輸出再連(lián)接到嵌入式監(jiān)控(kòng)係統以太(tài)網接(jiē)口,從而完(wán)成檢測數據采集,其采集的頻率是10Hz。

2.3 監控係(xì)統軟件設計

依據非正常工況 的急迫程(chéng)度 來 設定其優先等級(jí),該集成監(jiān)控(kòng)係統(tǒng)按照工況(kuàng)的優先等級從高到低的次序往複(fù)掃描,同時自 動采 用相應的應對方法。設(shè)定最高優先等級的工況是超載(zǎi)、超限等可能致使嚴峻(jun4)事故或者損傷(shāng)設備的狀況,如(rú)果檢測到振動或者功率超越設定的最(zuì)高閥值,同時連續時間超越設定最高時間,那麽係統將鳴 起警笛並照(zhào)亮警燈,與此同時係統對該報警進行 記錄存檔(dàng)。

依據每一道加工工序條件以及係統的規定範(fàn)圍設定各自的最高閥值(zhí)及其連續時間。設定 像發生刀(dāo)具毀(huǐ)損或碰撞等緊急(jí)事件時的連續時間通常(cháng)小於等於15ms,從而保證在(zài)沒有(yǒu)導致設備損傷之前啟動報警係統同時實施相應措施;設(shè)定像刀具磨(mó)損等非緊急事件時的連續時間適宜(yí)延長60~90ms。

圖2 監控係統結構原理圖

2.4 PLC開發程序設計

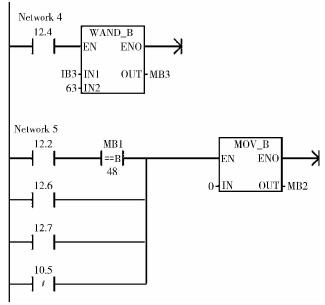

通過 PLC自動控製集成監控係(xì)統的運行,其部分 PLC開發程序見圖3。

圖(tú)3 PLC開發程序

2.5 與 CNC的無縫銜接設計

通過運用(yòng)840D/828D 擴展接口編輯集成監控HMI窗口實現與 CNC 的無(wú)縫集成。首先,設計自動及程序兩種方式(shì)啟動集(jí)成監控係統界麵,其相應的配置文件是 MA_AUTO.COM 及(jí) PROG.COM,其存儲(chǔ) 在 PCU50 的 硬 盤(pán) 中 且 保 存 路 徑 是:\DH\CUS.DIR\;其次創建界(jiè)麵顯示文本:設定界麵文(wén)本保存文件名是 ALUC_XX,存儲路徑是:\OEM\,文本代碼(mǎ)區間85000~89899;第三,設計編程各界麵中的水平及(jí)垂直方向各8個軟鍵,實現(xiàn)界麵的跳(tiào)轉;第四(sì),設計開發的(de)集(jí)成監控係(xì)統集成在 HMI界麵的 HEBUT 軟 鍵 中,點 擊 HEBUT 軟 鍵 進 入 高 速CNC機床集成監控係統界(jiè),采用 PROFIBUS 總(zǒng)線(xiàn)實現其間的通(tōng)訊工作。通過(guò)軟硬件上的集成,完成了監(jiān)控係統與 CNC的無縫銜接。

3 、試驗結果(guǒ)

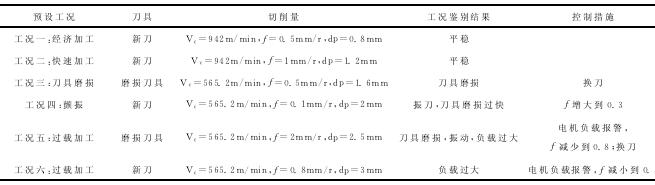

HTC2550hs高速(sù)數控車削中心,數控係統西門子828D 係列,選取加工直徑是600mm 的45鋼棒料,主軸的 轉速(sù)、電機 功率及最高 扭 矩分別(bié)是(shì) 0~6000轉、20.5/15kW 及162N·m,X 軸及 Z軸的移動 速 度 和 進(jìn) 給(gěi) 電 機 功 率 分 別 是 60m/min 和4.71kW,Z軸(主(zhǔ)軸)、X 軸的最高進給抗力分別是1290N、1720N,人為 設(shè) 定 六 種 不 同 的 工 況 條 件,其試(shì)驗結(jié)果見表2。對於(yú)預設的過載、碰撞、顫振、刀具嚴(yán)重磨損的異常工況識別和處 理,不同級 別(bié) 的(de)警報響起,警燈點亮,並記錄(lù)下此(cǐ)時的最大值和持續時間。

多傳感(gǎn)器監測(cè)到刀具磨損時(shí),會調用基於機器視覺(jiào)的刀具狀(zhuàng)態診斷功能。由於環境噪聲、毛胚或(huò)材料的瑕(xiá)疵可能造成的傳感器誤報,會導致錯誤的控製決策,所以采用多傳感(gǎn)器實時監控(kòng)與 CCD 分時監控手 段,確 保 刀 具 工 況 及 時 準 確 的 識 別(bié) 與 控製。確認為磨損狀態後,以 PLC 變量(liàng)的方式反饋換刀信(xìn)息和刀補值。

根據試(shì)驗結果說(shuō) 明該集成監 控 係統能夠及(jí)時精確的鑒別高速 CNC 機床 的 各(gè)種複雜工 況,並且根據工況界別結果做出對應的控製措(cuò)施。

表2 六種工況及相應(yīng)的識別結果與應對措施

4 、結 論

基於多 傳 感 器 的 高 速 CNC 集 成 監 控 係 統 不僅提升了 加 工 過 程 的 可 靠 性 及 可(kě) 控(kòng) 性,而 且 還 提升了其穩定性以及(jí)加工質 量與效率。同時用戶(hù)可以很簡單(dān)、方便、直觀的運用該係統,在很大(dà)程度上提高了 其 對(duì) 複 雜 工 況 的 預 測 感 知 能 力 以(yǐ) 及 監 控能力(lì)。

投稿箱:

如果您有機床行業、企業(yè)相關新(xīn)聞稿件發表,或進行資(zī)訊合作,歡迎聯係(xì)本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新(xīn)聞稿件發表,或進行資(zī)訊合作,歡迎聯係(xì)本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行(háng)業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用(yòng)車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判(pàn)斷一台(tái)加工中心精度的幾種辦法

- 中走(zǒu)絲線(xiàn)切割機床(chuáng)的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做(zuò)了十多年(nián),為何還是小作坊?

- 機械行業最新自(zì)殺性營銷,害人害己!不倒閉才

- 製造業大逃亡(wáng)

- 智能時代,少談(tán)點智造(zào),多談點製造

- 現實麵前(qián),國(guó)人(rén)沉(chén)默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀(dāo)具補償功能

- 車床鑽孔攻螺紋(wén)加(jiā)工方法及(jí)工裝設計(jì)

- 傳統鑽削與(yǔ)螺旋(xuán)銑孔加工(gōng)工藝的區別