0 引 言

車齒(又稱(chēng)剮齒(chǐ))既可以加(jiā)工外齒輪,也能(néng)加工內齒輪,早在一百多年前就已申請過專利。該方法(fǎ)可以完成汽車自動變速(sù)器行星輪係齒套的內齒加工,由於(yú)受到空(kōng)間限製,滾齒、銑齒無法實現(xiàn)內齒加工。對於軸向(xiàng)貫通的內齒可以采用插齒或拉齒方法,但插齒方法效率和加工精度都不高,拉齒(chǐ)方法精度(dù)低、成本高。對於加工非貫通且沒有退刀(dāo)槽的內齒,插齒和拉齒也無法實現,而車齒加工很好地解決了這些(xiē)問題。

2006年WERA 公司推出(chū)基於車齒技術的機床,但技術上處於壟斷地位,並(bìng)且對外(wài)嚴格保密,沒有公開文(wén)獻發表[1]。2009年,長沙(shā)機床公司與天津大學共(gòng)同研究圓(yuán)柱齒輪車齒(chǐ)加工技術,並依此原理研製出國內首台數控剮(guǎ)齒機,填補了國內空白。文獻[2]給出了車(chē)齒的定義,介紹了車齒原理和車齒刀具的設計。由於在車齒過程中刀具的工作前角和工作後角在(zài)不斷變化,所以車齒加工對刀具的要求比較(jiào)高。文獻[3]提(tí)出(chū)了(le)直齒車齒刀前(qián)、後刀麵的結構形式和直齒車齒刀結構及其參數計算的方法。文(wén)獻[4]建立了已知車齒刀刀刃曲(qǔ)線在給定的車齒刀與被車(chē)齒(chǐ)輪相對(duì)位置和相(xiàng)對(duì)運動下,加工出的齒輪齒麵計(jì)算方法。本文以直齒車齒刀車削斜齒輪為例,建(jiàn)立刀具和工件坐標係,推導(dǎo)出(chū)刀(dāo)具切削刃上點(diǎn)的(de)相對速度(dù),實例計算出直齒刀具在車齒過程中工作角(jiǎo)度的變化,這對車齒刀的設計和車齒理論研究具有指導意義。

1 、車齒工作角度分(fèn)析

1.1 車齒(chǐ)坐標係的建立

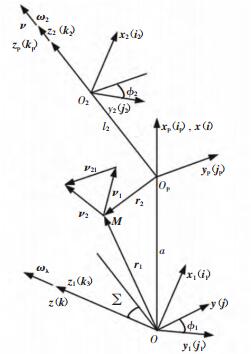

本文以直齒車齒刀加(jiā)工內齒輪為例進行說(shuō)明,為了便於分析,引入車齒坐標係如(rú)圖(tú)1所示[5]。

圖 1 車齒坐標係

其中坐標係O-xpypzp與工件定係固聯,工件(jiàn)起(qǐ)始位置與其定係重合,坐標係O-xyz與刀具定係固聯,刀具起(qǐ)始位置與其定係重合。坐標係O-x1y1z1和O-x2y2z2分別為隨刀

具和工(gōng)件旋轉的運動坐(zuò)標係,z軸(zhóu)和(hé)zp軸分別與車(chē)齒刀和工件的回轉軸線重(chóng)合,兩軸之間的夾角為蒡。x軸(zhóu)與xp軸重合,它們的方向就是兩軸線的最短距離方向(xiàng) ,oo p等於 最

短距離,也就是 中 心 距a [6]。

刀具和工件分別以勻角速(sù)度ω1、ω2繞z軸和zp軸(zhóu)轉動,ω1和ω2的方向分別和z和zp的正向相同,工(gōng)件(jiàn)以速度v沿(yán)著zp軸作進給運動以加工出齒寬(kuān)。從起始位置經過(guò)一段時間(jiān)後車齒刀和工件分別轉過準1角和準2角,應用坐標變換(huàn)的方法,可以求得上述各坐(zuò)標係之間

1.2 確定相對速度

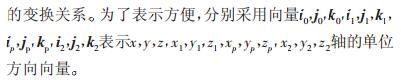

直齒車齒刀的端麵截形為漸開線,如圖2所示。

圖(tú)2 漸開螺旋麵端截形

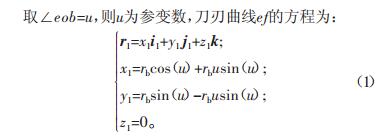

其基圓半徑為rb,齒槽右側漸開線ef的起點為e,oe與x1軸的夾角即為刀(dāo)具的轉角(jiǎo)準1,oe的起始位置與x1軸重合。切削刃上點M的法線(xiàn)與基圓的 切點為b,gh為 齒槽左側(cè)漸開線。

其中r1為M點的半徑,用相同的方法可以得到齒槽左側漸開線gh的方程。

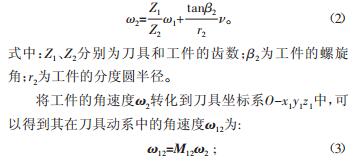

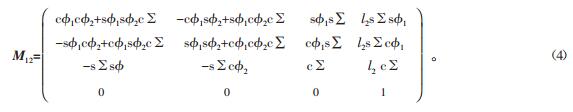

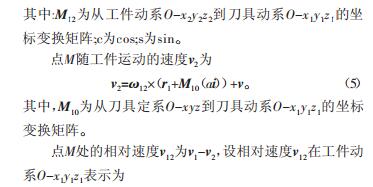

刀具(jù)側刃上M點隨刀(dāo)具運動(dòng)的速度v1=0。工件沿其軸線連續進給,需要在其原有轉動基(jī)礎上附加轉動,以保證加工齒(chǐ)形的正確(què),工件的(de)角速度ω2的(de)大小為(wéi)[5]

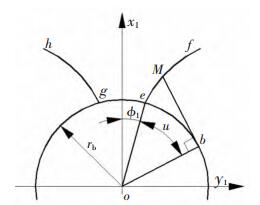

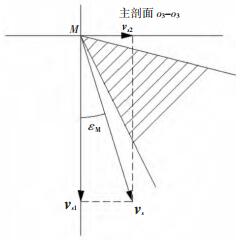

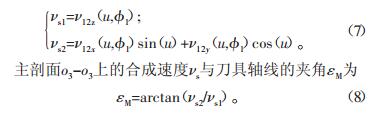

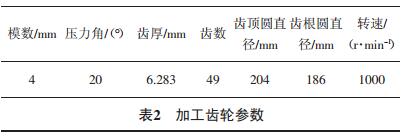

如 圖(tú) 3 所示,主剖麵(miàn)o3-o3上的合成速度vs由垂直於工(gōng)件動係平麵x 1oy1的(de)速度分量vs1和主剖麵上的速度分量vs2組成 (它們(men)相互垂(chuí)直):

圖3 主剖麵速度分解

1.3 工(gōng)作角度計算

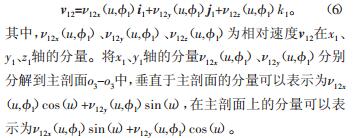

當參變(biàn)量(liàng)u選定時,對應刀具切出刃和切入刃M1、M2兩點,在刀(dāo)具的主剖麵o3-o3中,刀(dāo)具結構前角(jiǎo),後角和εM角三者的關係如圖4所示。M1點和M2點的工作前角表示為γM+εM,工作後角為αM-εM。

圖(tú) 4 刀具結構角度和 εM角(jiǎo)的關係

2 、車(chē)齒刀工作角度實例計算

2.1 刀具和工件參數確定

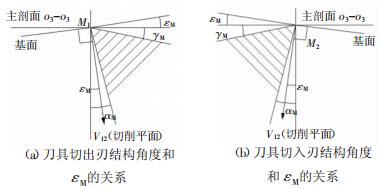

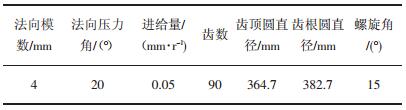

在切入刃和切出刃上分別選取u為15°、20°和(hé)25°的(de)點,選取直齒車齒刀參數見表1,加工齒輪參(cān)數見表2。

表1 直齒車齒刀參數

2.2 軸(zhóu)交角的確定軸交角∑與刀具螺旋角β1、工件螺旋角β2有關,三者的關係為

![]()

車外齒輪時,正號(hào)適用於工件與(yǔ)刀具螺旋(xuán)線方向相同的情況,負號適用於工(gōng)件(jiàn)與刀具螺旋線方向相反的情況;車內齒輪時,正號適(shì)用於工件與(yǔ)刀具螺旋線方向(xiàng)相反的情(qíng)況,負號適用於工件與(yǔ)刀具螺旋線方向相同的情(qíng)況。本文選(xuǎn)用(yòng)車(chē)齒刀加工內齒輪,刀具和工件的螺旋線方向相同(tóng),軸交(jiāo)角為15°。

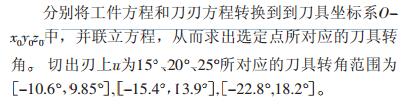

2.3 確定刀具轉角範圍

2.4 計算工作(zuò)角度

分別計算切出刃和切(qiē)入刃上u為15°、20°、25°點的工作角度和刀具轉角的關係如圖5和圖6所示。

如圖6(b)所(suǒ)示,切入刃上u為25 °的點在剛接(jiē)觸工件時的工作後角(jiǎo)為-1.2°,此時,刀(dāo)具側刃後刀麵和(hé)工件齒(chǐ)麵會發生幹涉,無法切削。應增大刀具側刃後角(jiǎo),當工件側

刃(rèn)的結構後角大於(yú)3.2°時(shí)不會發生幹涉。

從(cóng)齒根到齒頂,刀具的工作後角逐漸增大,工作前角的絕對值逐漸增大,刀具越靠(kào)近齒頂處角度的變化越大。刀(dāo)具的工(gōng)作(zuò)前角由開始切削時的正前角變為絕對值較大(dà)的負前(qián)角,刀(dāo)具的後角逐漸增加,這與車齒過程中頂刃工作角度的(de)變化一致(zhì)。

3 、結 論

1)車齒時刀(dāo)具越接近齒頂處,角度變化越大,刀具側(cè)刃和頂刃工作角度變化一致。

2)設(shè)計車齒刀具時,為(wéi)了避免刀具和工件幹(gàn)涉,應適當增(zēng)加結構後角(jiǎo)。

3)在車齒過程中(zhōng),刀(dāo)具切(qiē)削刃上同一點的工作角度隨刀具和工件的相(xiàng)對位置的變化而不斷變化。

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎(yíng)聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年(nián)11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數(shù)據

- 2024年(nián)11月 新能源(yuán)汽車銷量情況(kuàng)

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據

- 機械加(jiā)工過程圖(tú)示(shì)

- 判斷(duàn)一台加工中心精度的幾種(zhǒng)辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何(hé)從(cóng)?

- 中國的技術工人(rén)都去哪裏了?

- 機械老板做了十多年,為何還是(shì)小作坊?

- 機械(xiè)行業最(zuì)新自殺性營銷,害人(rén)害己!不倒閉才

- 製造業大逃亡

- 智(zhì)能時代,少談點智(zhì)造,多談點製(zhì)造

- 現實麵前,國人(rén)沉默。製造業的騰飛,要從機床(chuáng)

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工(gōng)方法(fǎ)及工裝設(shè)計(jì)

- 傳統鑽削與螺旋銑孔加工工藝的(de)區別