摘 要:為降低211車床油管接箍加工廢品(pǐn)率,節約加工成本,對加工現狀進行調查分析,解決了影(yǐng)響廢品率的螺紋加工工序存在(zài)的打刀(dāo)問題,通過(guò)優化切削深度和刀杆排屑麵角度,使螺紋打刀頻率由85.6% 降低至15.74% ,接箍廢品率(lǜ)由1.2% 下降為0.47% ,不僅節(jiē)約了原材料及人工成本,還提高了加工效率和產品加工質量。

關鍵詞:油管接箍;廢品率;切削深度;刀杆

0 引 言

油管接箍是重要的石油管用(yòng)鋼材,主要作(zuò)用是(shì)連接石油輸送管[1]。螺紋加(jiā)工是保證油管接箍質量(liàng)的重要(yào)環節[2],為保證石油在傳輸過程中不出現泄漏現象,就(jiù)需要保證接箍內螺紋的(de)參數在允許誤差範圍之內[3]。吐哈油田公司機械廠套管加工(gōng)車間接箍班主要承擔油田用油管接箍的加工製(zhì)造,其中211車床每年生產接箍約5萬件,廢品約600件,廢品(pǐn)率(lǜ)達1.2%。接箍產品廢品率(lǜ)高(gāo),嚴重影響了其加(jiā)工成本和生產效率[4]。為避免耽誤後續接箍磷化、擰接試驗及產品發運,並節約加工(gōng)成本,攻(gōng)關小(xiǎo)組進行現狀調查,找出(chū)油管接箍加工廢品率高的原因,製定對策措施,最終降低油管接箍(gū)加(jiā)工廢品率。

1 、現狀調查

小組對2015年上半年211車床生產的348件油管(guǎn)接箍廢品進行了(le)分類統計,見表1,由表可見產生廢品最多的工序是螺(luó)紋(wén)加工工序,發生(shēng)頻率最(zuì)高的廢品類型是(shì)螺(luó)紋(wén)打刀,螺(luó)紋打刀產生的廢品占比(bǐ)達(dá)到85.6%,是造成接箍廢品率高(gāo)的主要原因。

2 、原因分析

2.1 切削深度

目前(qián)車間油管接(jiē)箍螺紋加工選擇的是每英寸8牙(yá)的內圓螺紋3齒刀片[5],根據刀具供貨廠家《石油管螺紋刀(dāo)片切削用量的選擇建議》[6],螺(luó)紋車削分為4次進刀,切削深度分別為0.8、0.6、0.4、0.2 mm,而由表2可見,實際加工時前3刀切削深度均大於推薦(jiàn)深(shēn)度。切削深(shēn)度過大,導致頻(pín)繁打刀(dāo)[7-8]。

2.2 刀杆排屑麵角度

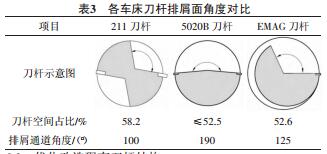

211車床選用的刀杆為(wéi)直角(jiǎo)麵刀杆,與(yǔ)車間其他接箍螺紋加工車床刀杆對比見表3,發現(xiàn)211車(chē)床刀杆(gǎn)空(kōng)間占比大,排屑通道角度小,容易阻擋排屑,造成(chéng)鐵屑堆積,導(dǎo)

致刀具冷卻效果差、鐵屑與刀片碰撞,從而使刀具發生(shēng)崩刃、打刀[9-10]。

由上述分析可見,切(qiē)削深度不合(hé)理、211車床排屑麵角度小(xiǎo)是導致(zhì)螺(luó)紋刀頻繁打刀,增高油管接箍廢品率(lǜ)的主(zhǔ)要原因。

3 、措(cuò)施製定及實施

3.1 優化切削深度

將螺紋刀切削深度按《石油管螺紋刀片切削用量的選擇建議》進(jìn)行優化,與推薦深度統一,即4次進(jìn)刀切削深度分別為0.8、0.6、0.4、0.2 mm,並對螺紋加工段程序進行

修改[11-13],修改如下(xià):

原程序:N165 S700

N170 G00 X-65.0 Z50.0

N180 G92 X-72.8 Z-67.5 R-3.66 F3.175

N190 X-73.8

N200 X-74.2

N210 X-74.6

N480 G00 X-65.0 Z200.0

M09

修(xiū)改後程序:

N165 M03 S700

N170 T0102

N180 G00 X-60.0 Z50.0

N190 G92 X-72.2 Z-67.5 R-3.62 F3.177

N200 X-73.4

N210 X-74.2

N230 X-74.6

N240 G00 X-70.0 Z200.0

3.2 優化改造現有刀杆結構

為確定刀杆最佳(jiā)排(pái)屑麵角度,小組自100°以每10°遞增進行試驗,試驗結果見表4,通過試驗結(jié)果發現,隨著排屑麵角度的增加,刀杆空間占比逐(zhú)漸減小[14],刀

具壽命延長,打(dǎ)刀次數較少(shǎo),但當排屑(xiè)麵角度為130°時,接箍加工出現顫紋[15],試驗終止。由表4可見,最佳排屑麵角度為120°。通過磨削、銑削將(jiāng)排屑麵角(jiǎo)度增大到120°,從而增(zēng)大排屑空間占比,並將尖角倒鈍,采用圓弧過渡。優化後刀杆如圖1所示。

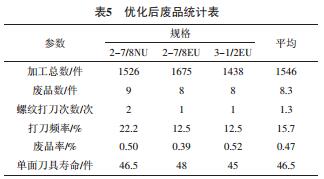

切(qiē)削深度和刀杆優化後,對三(sān)季度211車床加工的油管接箍進行打刀頻率、廢品率、刀具壽命統(tǒng)計,由表5可見,優化(huà)後螺紋(wén)打刀頻率由85.6%降低至15.74%,降低了

81.6%,節約刀具成本2萬元;接箍廢品率由1.2%下降為0.47%,廢品(pǐn)率降低了60.83%,節約原材料及人工成本5萬元。

4 、結 論

1)切削深度不合理、車(chē)床排屑(xiè)麵角度小是導致螺紋刀頻繁打刀,增高(gāo)油管接箍廢品率的主要原因。

2) 通過切削深度和刀杆的優化,螺紋打刀頻率由(yóu)85.6%降(jiàng)低(dī)至15.74%,降低了81.6%,節(jiē)約刀具成本2萬元;接箍廢品率由1.2%下降為0.47%,廢品(pǐn)率降低了60.83%,節約原材料及人工成本5萬元。

文自:(吐哈油田公司 a.機械廠;b.勘探開發研究(jiū)院,新疆 哈密 839009)

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本(běn)網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床產量數(shù)據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況(kuàng)

- 2024年11月 基本型乘用車(轎車(chē))產量數(shù)據

- 2024年11月(yuè) 新能源汽(qì)車產量數據

- 2024年11月(yuè) 新(xīn)能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程圖示

- 判(pàn)斷一台加工中心(xīn)精度的(de)幾種(zhǒng)辦法

- 中走絲(sī)線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從(cóng)?

- 中國的技術工人(rén)都去哪(nǎ)裏了?

- 機械老(lǎo)板做了十多年,為何還是(shì)小作坊(fāng)?

- 機械行業最新自殺性營銷,害人(rén)害己!不倒閉才

- 製(zhì)造業大(dà)逃亡

- 智能(néng)時代,少談點智造,多談點製造

- 現實麵前,國人沉(chén)默。製造業的騰飛,要從機(jī)床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺(luó)紋加工方法及工裝設計

- 傳統鑽(zuàn)削與螺旋(xuán)銑孔(kǒng)加工工藝的區別