車床主軸箱體采用不同定位基準的孔(kǒng)徑加工精度的仿真

2016-11-17 來(lái)源:遼(liáo)寧科技大學(xué)機械工程與自動化學院 作者:王梓卉敏(mǐn),梁楠,李(lǐ)潤強,柴紫維,徐澤寧

摘要:針對某型車床(chuáng)主軸箱體孔(kǒng)徑加(jiā)工的特點和采用不同的定(dìng)位(wèi)基準對(duì)孔與孔之間的(de)位置精度的直接影響,選擇3 種不同(tóng)的定位方式來進行對比,即以較大的孔(kǒng)為定(dìng)位基準(zhǔn)、以(yǐ)較小的孔為定位(wèi)基準和孔之間互為基準(zhǔn)進行仿真,選擇最佳的定位基準來提高某型主軸箱體主要孔徑的加工精度。研究(jiū)結果表明,采用小(xiǎo)孔為定(dìng)位(wèi)基準來保證孔與孔之間的位置精度優於較(jiào)大的孔為定位基(jī)準。

關鍵詞:主軸箱體;孔徑加(jiā)工;仿真分析;定位基準(zhǔn);加工精度

車床(chuáng)主軸箱體的平麵孔係很多,通常(cháng)加工的計算量很大(dà),為快速解決(jué)平麵(miàn)孔係加工精度問題,查(chá)閱了大量的文獻資料,未見相關報道。因此,本文(wén)提出了關於平麵孔係采用不同孔徑作為定位基準進(jìn)行多孔加工對孔(kǒng)間加(jiā)工精度影響方麵的研究。在主軸箱體的平麵孔係加工過程前進行數控編程時,係統生(shēng)成孔的加工位置坐標,可自由變換不(bú)同定位基準。在仿真加工中(zhōng),並不斷優化其加工路徑,這樣不僅可以更好地保證孔間的位置精度,確(què)保設計的程序科學合理,同時節(jiē)省了大量的人力與(yǔ)財力(lì)。為實際的加工生產提供了可靠的依據。本文的主要研究內容是通過UG NX軟件進(jìn)行三維實體建模後,確(què)定加工仿真的方法和路(lù)線對某型箱體進行加工仿真,以不同方式進行孔的(de)定位,來對比孔間位置精度的相對誤差。

1.箱(xiāng)體的三維建模

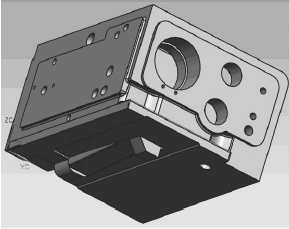

以某型主軸箱體為例進行三維建模。建成的三維模型如圖1所示。

2.主軸箱體加工(gōng)仿(fǎng)真過程流程圖

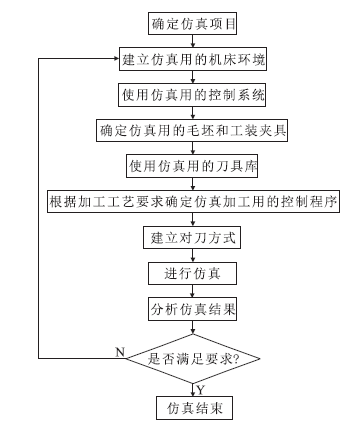

實現對數控加工過程的仿(fǎng)真,首先需要在仿真軟件中構(gòu)建機床運動結構(gòu),配置相應的數(shù)控係統,加載毛坯、工裝夾具、刀具、數控程序等(děng)加工要素。主(zhǔ)軸箱體加工(gōng)仿真流程圖如圖2所(suǒ)示。

圖1 主軸箱體三維模型

3.某型(xíng)箱體平麵孔係位置精度仿真

當進行(háng)孔的加工模擬(nǐ)時,因為箱體表麵的(de)孔很多,所以會涉及到孔定位問(wèn)題。因此,選擇3 種不同的定位方式(shì),來對(duì)孔與孔之間的距離進行比較,選(xuǎn)取位置公差最小的方案,這樣可以有效地提高主要孔徑的位(wèi)置精度。

第一種:以箱體表麵較(jiào)大的(de)孔1 為定位基準,再加工(gōng)同一表麵其餘的孔。第二種:用孔之間互為基準的方式來定(dìng)位,再加(jiā)工(gōng)同一表麵(miàn)其餘的(de)孔(kǒng)。第三種(zhǒng):利用箱體較小的孔10 進(jìn)行定位,再加工同一表麵其餘的孔。

圖2 主軸箱體加工流程圖(tú)

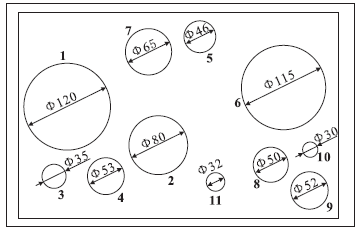

因為此平麵需要(yào)加工的孔較多,所以對其進行編號。編號如圖3所示。

圖(tú)3 孔徑(jìng)及編號

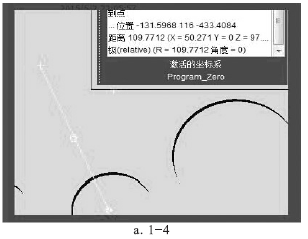

為了更加(jiā)直觀地觀察孔距之間的距離,截取孔(kǒng)1-4,1-6,1-10 之間的孔距。以孔1 為基準得到的結果如圖4 所示(shì)。圖5 為互為基準的定位中孔1-4,1-6,1-10 之間的(de)孔距(jù)。圖6 為以孔10 為定位(wèi)基準孔1-4,1-6,1-10之間的軸距測量(liàng)圖(tú)。

圖4 1-4,1-6,1-10 之間的仿(fǎng)真孔距

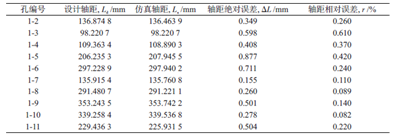

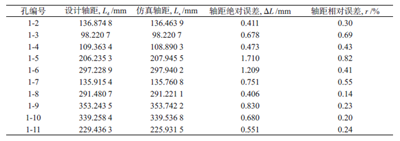

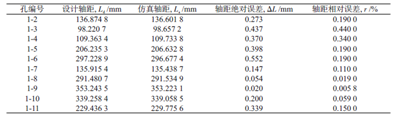

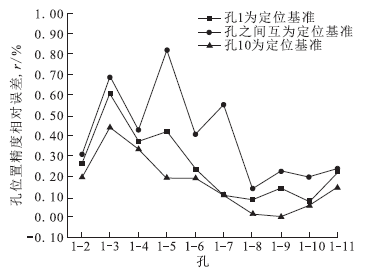

因篇幅所限,僅截取3 組孔距的對比圖(tú),其餘數據如表(biǎo)1~表3 所示。由表1~表(biǎo)3 可以(yǐ)計(jì)算出,采用(yòng)孔1 為定位基(jī)準得到的位置精度相對誤差的平均值為(wéi)0.254%,使用孔之間互為定位基準其值為0.401%,而以孔10 為基準時,得出的結果是0.169%。根據以上3 個表格,以不同(tóng)方式進行孔的定位,孔(kǒng)距之間的位置(zhì)精度相對誤差的變化如圖7。依據圖7 的曲線變化可以得出,以小孔10 作為定位基準得(dé)到的孔距(jù)位(wèi)置(zhì)精度相對誤差(chà)較小(xiǎo),以大(dà)孔(kǒng)1 為定位基準時,其(qí)值稍大一些,以孔互相(xiàng)定位的方式,其相對(duì)誤差最大。這(zhè)說(shuō)明,以小孔定位可以更好地保(bǎo)證箱(xiāng)體中孔與孔之間(jiān)的位置精度(dù)。

圖5 1-4,1-6,1-10 之間的仿真孔距(jù)

圖6 1-4,1-6,1-10 之間的仿真孔距

表1 以孔1 為定位基準的孔距(jù)

表2 互為定位基準(zhǔn)的孔距

表3 以孔10 為定位基準的孔(kǒng)距

圖7 不同定位方式孔位置精度相對(duì)誤差

4.結(jié)論

在某型箱體定位方式的選擇(zé)上,采用孔1 為定位基準時,位置精度相對誤差平均值為0.254%,使用孔之間互相定位時,其值為0.401%,用孔10 為定位基準得(dé)到的值為0.169%。通過三者數值的比較可以發現,采用孔10 為定(dìng)位基準比孔1 為基準,位置精度提高了0.085%,比孔互為基準精(jīng)度提高了(le)0.232%,所以使用較(jiào)小孔為(wéi)定位基準,可以更好地保證孔與孔之間的(de)位置精度。因為采用較大(dà)的孔為定位(wèi)基準,孔本身的尺寸精度就有較大誤差,而使用孔互相(xiàng)定位的方法,產生的累積定位誤差很大,所(suǒ)以無法確(què)保孔徑(jìng)之間的位置精(jīng)度。

投(tóu)稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬切削機床產量(liàng)數據(jù)

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車(chē)產(chǎn)量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區(qū)金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月(yuè) 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽(qì)車產(chǎn)量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數(shù)據

博文選萃

| 更多

- 機械加工過程圖(tú)示

- 判斷一台加工中心精度的幾種辦法(fǎ)

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控(kòng)機床何去何從?

- 中國的技術工(gōng)人都去哪裏了(le)?

- 機械老板做了十多年(nián),為(wéi)何還是小作坊(fāng)?

- 機械行業最(zuì)新自殺性營銷,害(hài)人(rén)害己!不倒閉才

- 製(zhì)造業(yè)大逃亡

- 智能時代,少談點智造,多談點(diǎn)製造

- 現實麵前,國人沉默。製造業的騰飛,要從機(jī)床

- 一文搞懂數(shù)控(kòng)車(chē)床加工刀具補償功能

- 車床鑽孔攻螺紋加工方(fāng)法及工(gōng)裝設計(jì)

- 傳統鑽削與螺(luó)旋銑孔加工工藝的區別