摘要: 數控機床主軸的結構特性(xìng)對其加工精度具有(yǒu)重要(yào)影響。根(gēn)據自行設計的微型數控車床的主軸結構特征,應用有限元分析軟件ANSYS Workbench 對其主軸進行了動(dòng)靜態性能分析。通過對微型數控車床(chuáng)主軸的靜力分析、疲勞分析的和模態分析,得到其動靜態特性參數。在靜態特性分析中將軸承約束等效為剛性約束(shù),在模態分析中將(jiāng)軸承約束等效為(wéi)彈(dàn)簧(huáng)單元的彈性約束,求主軸約束模態,進而求其臨界轉(zhuǎn)速。求得主軸動靜態特性(xìng)參數均在(zài)合理的範圍內,驗證了主軸設計的合理(lǐ)性,為後續進行微型數控車床(chuáng)整機的動靜態特性研究與(yǔ)優化設計奠定了(le)基礎。

關鍵詞(cí): 微型數(shù)控車床; 主軸(zhóu); 靜力分析; 疲勞分析; 模態分析

0 引言

數控機床的高精度化是其主要的發展趨勢。主軸部件是數控機床最為關鍵的(de)部件之一,其(qí)動(dòng)靜態性能對機床的最終加工(gōng)性能有非常重要的影響。這一(yī)影響在刀具切削工(gōng)件造成的綜合位移影響中(zhōng)所占的比重可達到60% ~ 80%[1]。因此,隨著機床速度和精度的提高,對其主軸部件的動靜態性能(néng)提出(chū)了更高的設計和加(jiā)工製造要求。各科研院所和研究機構對主軸部件的動靜態性能進行了深入、廣泛的研究[2-4]。

本文以自行設計的微型數控車床為研究對象,其主要用於加工(gōng)小、微型零件,具有加(jiā)工(gōng)精度高,加工效率高,節約能源,占地麵積少等優點。在微(wēi)型數控車床的設計(jì)中,保證主軸部件具有較好的動靜態特性是十分重要的,其靜態特性( 包括強度、剛度和疲勞特性(xìng)等) 和動態特(tè)性( 模(mó)態特性等) 的優劣都將直接影響到整(zhěng)台機床的(de)使用性能。靜(jìng)態特性直接決定了主軸(zhóu)的使用性能與壽(shòu)命,動態特性將直接影響主軸(zhóu)抵抗自激振動與(yǔ)受迫振動的(de)能力,影響主軸的加工精(jīng)度和工件的表麵質量,從而影響微型數(shù)控車(chē)床的加工性(xìng)能。為使

微型數控車床主軸具有剛度高、振動小等良好性能,需(xū)研究其主軸的動靜態特性,改善(shàn)其薄弱環節,減小其對機床整機的(de)動靜態性能的影響(xiǎng)。因此,在設計階段需對主軸的動靜態(tài)特性進行合理而準確的分析,以提高設計效(xiào)率,減少試驗成本,進而提高其使用性能。從而對提(tí)高微型數控車床的設計水平具有非常重要的(de)理論和現實(shí)意義。應用ANSYS Workbench 有限元(yuán)分析軟件對微型數控車床的主軸進行動靜態特性分析。

Workbench 提供(gòng)了Windows 風格(gé)的(de)友好界麵,與Solid-Works 等(děng)CAD 軟件的無縫接口技術、新一代的參數化建模工具和領先的優化技術使用(yòng)戶能夠方便快捷地進行CAE 分析。

1 、微(wēi)型數控(kòng)車床及其主軸結構

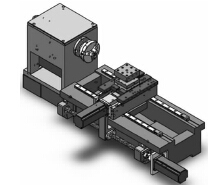

以自行設計的微型數控車床的主軸為研究對象。微型數控車床(chuáng)結構簡圖如圖(tú)1 所示(shì),長700mm,寬288mm,高(gāo)233mm。

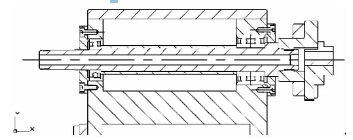

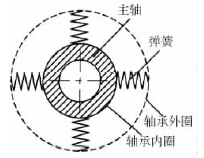

該機(jī)床的主軸部(bù)件結構(gòu)簡圖如圖(tú)2 所示。主軸部件設計(jì)的轉速範(fàn)圍為400 ~ 6000r /min,可實現無級調速,總長度為216mm。主軸通過左右兩組軸承(chéng)安裝在主軸箱內,主軸軸承采用了洛陽軸承研究(jiū)所的高(gāo)精密角接觸球軸承,它具有膨脹(zhàng)係(xì)數(shù)小(xiǎo)、彈性模量大、極限轉速高和抗振動性能好的(de)特點。左側為單列安裝的麵向(xiàng)卡盤的角接觸球軸承,型號為7003AC( α = 25°) ,起到徑向支承的作用; 右側為背靠背安裝的角接觸球軸承,型號為7004AC/DB( α =25°) ,承受軸(zhóu)向(xiàng)力和徑(jìng)向力。這樣的組合保證(zhèng)主軸具有足夠的剛度和回(huí)轉精度。

圖1 微型數控車床結構圖

圖2 微型數控車(chē)床主軸結(jié)構圖(tú)

2、 靜態特性(xìng)分(fèn)析

2. 1 靜力分析

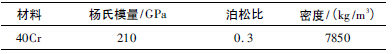

主軸(zhóu)的靜力分析主要包括強度和剛度的計算(suàn)。主軸(zhóu)采用40Cr 合金結構鋼,調質(zhì)處理,屈服強度σs =785MPa。主軸材料屬性如表1 所示。

表1 主軸材料屬性

施加約束和載荷時,應盡量按照實際工況進行,這樣才(cái)能保證計算結果更(gèng)準確。根據實際工況,加載位置有三處: 一是,主軸左側與帶輪連(lián)接的(de)鍵槽,施加的是固定約束; 二是,軸承和主軸的接觸,將軸承支撐簡化為剛性支撐,左側軸(zhóu)承用圓柱約束(shù)( Cylindrical Support)提供徑向(xiàng)支撐,右側軸承(chéng)用圓柱約束( CylindricalSupport) 提供軸向和徑向支撐[5]; 三是,切削過程中產生的切削力(lì)和轉矩經過(guò)轉化後加載在主軸和卡盤的連接處,但(dàn)直接施加比較(jiào)麻煩,因此將這幾處等效為剛性(xìng)單元,將車刀切削工件產生的(de)切削力直接施加在(zài)剛性單元上,主軸輸入端的轉矩由負載(zǎi)決(jué)定,因(yīn)此在主軸和卡盤結合麵施加遠程力(lì)( Remote Force) 模擬實際車刀切削力。這樣的約束和加載方(fāng)式(shì)是符合實際工況的。

根據(jù)車床切削力計算公式以及(jí)一般外圓切削實際(jì)工況[6],計算出主切削力Fc = 210N,背向力Fp = 126N,進給力Ff = 105N。在Workbench 中通過便利的遠程力( Remote Force) 來模擬三個正(zhèng)交的切(qiē)削力,設置其大小(xiǎo)為( -105, 210,- 126) ,該遠程力施力位置為實際車刀切削位置,相對主軸左端麵坐標為( 350,0, 20) 。

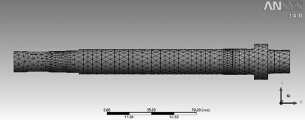

有限元分析的仿真精度取決於有限元模型,建立模型時,忽略倒角、倒圓、螺紋等小特征,簡化為多(duō)階梯空心圓柱體。利用(yòng)SolidWorks 軟件完成主軸建模後,按照Parasolid 標準(zhǔn)輸(shū)出(chū)“. x _ t”文件,導入到Workbench環境下進行網格(gé)劃分。在網格(gé)尺寸設置中將關(guān)聯中心( Relevance Center) 設置為密網格( Fine) ,設置單(dān)元尺寸( Element Size) 為4mm,並采用默認的四(sì)麵體網格進行自由網格劃分。主軸模型網格(gé)劃分結果如圖3 所示,共有8791 個單元, 15177 個節點。

圖3 網格劃分後的主軸有限(xiàn)元模型

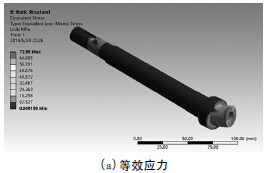

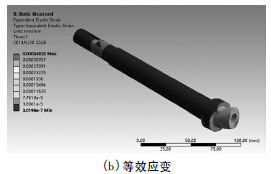

主軸有限元靜力分析結果如圖4 所示,從圖4a 可知主軸最大等效應力為73MPa, 40Cr 合金結構鋼的屈服強(qiáng)度為785MPa,安全係數大於10,即使考(kǎo)慮應力集中的情況,根據第四強度理論,主軸強度依然滿足要求[7]。從圖4b 可知(zhī)主軸(zhóu)最大(dà)等效應變為0. 35μm。說(shuō)明主(zhǔ)軸結構在強度與剛度上均達到了較好的效果。

圖4 主軸有限元靜力分析結果圖

2. 2 疲勞分析

微型數控(kòng)車床在(zài)工作過程中,主軸旋轉,所受的切削力是一個交變應力,在交變應力的作用下,雖然主軸所承受的應力低於材料的屈服極限,但經過較長時(shí)間(jiān)的工作後主軸會產生裂紋或突然發生完全(quán)斷裂,這種現象稱為金屬疲勞,故需(xū)對主軸(zhóu)進行(háng)疲勞分析。

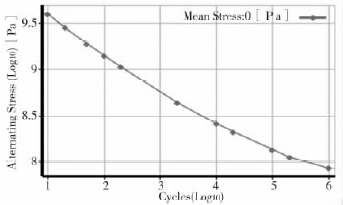

在(zài)對主軸(zhóu)靜力分析的基礎上,進一步對其進行疲(pí)勞分析。S /N( 應力/壽(shòu)命) 曲線是材料疲勞失效時應力幅值S 與對應的疲勞壽命N 的(de)關係曲線(xiàn)[8]。設置主軸材料的S /N 曲(qǔ)線(xiàn),如圖5 所示。

圖(tú)5 主軸材料的S/N 曲線

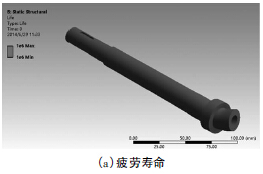

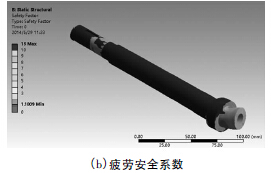

在Workbench 的靜(jìng)力分析結果(guǒ)中添加一個FatigueTool( 疲勞工具) ,設計壽命設為1e6,進行疲勞分析,得到疲勞結果如圖6 所示,從(cóng)圖6a 可(kě)知主(zhǔ)軸最低疲勞壽命為1e6,從圖6b 可知(zhī)主軸(zhóu)最低疲勞(láo)安全係數為1. 181,最高為15,說明主軸設計滿足疲勞壽命(mìng)要求。

圖(tú)6 主軸疲勞分析結(jié)果圖

3 、動態特性分(fèn)析

3. 1 模態分析理論

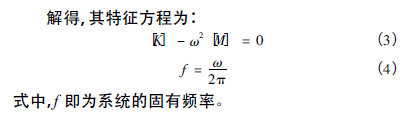

根(gēn)據有限元理論,主軸的動力學方程如下:

[M]{¨x( t) } + [C]{ x( t) } + [K]{ x( t) } = { F( t) } ( 1)式中,[M]為主軸質量(liàng)矩陣,[K]為主軸剛度矩(jǔ)陣,[C]為主軸阻(zǔ)尼矩陣,{ x( t) } 、{ x( t) } 和(hé){¨x ( t) } 分別為節點的位移、速度和加速度向量,{ F( t) } 為節點所受外力向量。固有頻率隻與係統本(běn)身的特性( 質量、剛度和阻尼) 有關(guān),模態分析即是求解振動係統的固有頻率和振型[9]。當彈性體的動力學基(jī)本方程中的外力向量{ F( t) } = { 0} 時(shí),略去阻尼,便可得係統的自由(yóu)振動方程:

![]()

機床(chuáng)動態特性是影響機床性能的重要(yào)因(yīn)素,將直接影響機床最後的加工性能,是評定機床性能的重要(yào)指標。對微型數控車床,其主軸的動態特性對機床的(de)加工性能影響很(hěn)大。因此,對微型數控車床主軸的動態特性分(fèn)析,研究其對(duì)機床(chuáng)性能的(de)影響(xiǎng)就尤為重要。機床抵抗振動能力的(de)大小是評價主軸動態性能的重要指標。振(zhèn)動(dòng)的幅值與激振力的頻率關係(xì)很大,對於微型數控車床,激(jī)振力的頻率和振幅隨著(zhe)轉速的提高而增大,很容易接近於係統的固有頻率,當主軸的某階固有頻率與激振頻率相等或相近時,將使振幅劇增(zēng),產生共振(zhèn)[10],因此主軸的各階固有頻率應(yīng)作為主軸(zhóu)不可忽視的一項評價指標。

主軸的振(zhèn)動可以表達為各階固有振型的線性組合(hé),其中低階固有振型(xíng)要比高階固(gù)有振型對軸的振動影響大,越是低階影(yǐng)響就越大,因(yīn)此低階振(zhèn)型對軸的動態特性起決定作用,故在進行主軸的模態分析時取前6 階低階模(mó)態[11]。

3. 2 模態分析

為了更精確地求解(jiě)主軸在實際工況約束下的模態,采用固定剛度的彈簧模擬軸承對主軸的約束,對主軸進行約(yuē)束模態分析。所用求解(jiě)方法為Workbench 默認的Block lanczos 法,該方法計算結(jié)果較精確,收斂較快,且計算速度也快。

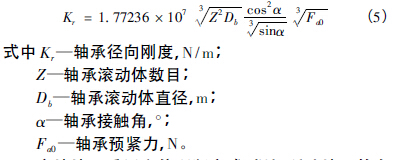

軸承的預緊剛度計算十分複雜。預緊剛度(dù)越大,軸的剛性越高,但軸承壽命和最大轉速減少。單個軸承預緊後的徑向(xiàng)剛度Kr可采用式( 5) 進行計算[12]。

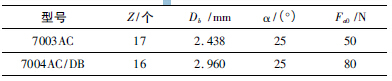

主軸(zhóu)軸承采用定(dìng)位預(yù)緊方式,根據所選軸承的參數,預緊(jǐn)力為輕預緊,左右軸承預緊力大小分別為50N、80N。由洛陽軸(zhóu)承研究所提(tí)供的左右(yòu)支撐軸承相關參數如表2 所示。

表2 軸承(chéng)參數

根據軸承參(cān)數和預緊力以及剛度計算公式,求算得左側軸承徑向剛度為6. 359e7 N/m,即6. 359e4N/mm; 右(yòu)側(cè)軸承徑向剛度值為7. 621e7N/m,即7. 621e4N/mm。

用4 個沿圓周方向上分布的彈簧模擬(nǐ)軸承支撐[13]。左側為單列角接觸球(qiú)軸承,模擬為單組彈簧,約束在軸頸中點處; 右側(cè)為背靠背安裝的雙列角接觸球軸承,模(mó)擬為雙組彈簧,分別約束在軸承中(zhōng)點處。軸承外圈全約束,即為彈簧固定端(duān); 軸承內圈提供徑向支撐(chēng),即為彈簧遊動端。彈簧布置圖如圖7 所示(shì)。

圖7 彈簧布(bù)置圖

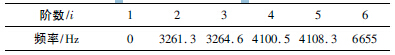

在Workbench 中用Connections 中的Body-Ground中的Spring 模擬軸承支撐,Ground 對(duì)應軸承外圈,全約束,Body 對應軸承內圈,提供徑向支撐。再在右側軸承處用圓柱約(yuē)束( Cylindrical Support) 提供軸向約束。輸入彈簧剛度(dù)值(zhí),對主軸進行約(yuē)束模態分析,得到前6 階固有頻率如(rú)表3 所示。

表3 約束模態主軸前6 階頻(pín)率

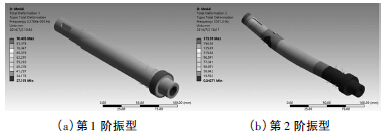

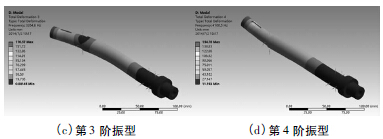

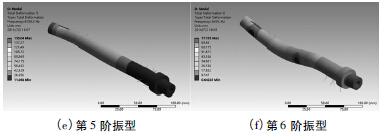

主軸前6 階約束模態振型雲圖,如圖8 所示(shì)。

圖8 主(zhǔ)軸約束模態振型雲圖

從圖8 可以看出,主軸為軸(zhóu)對稱結構,第1 階(jiē)振型為主軸徑向伸縮,是因為主軸(zhóu)大(dà)端具有卡盤定位結構,為主軸高階振型。主軸徑向伸縮對主軸與軸承的配合、間(jiān)隙以及(jí)預緊具有重要影響。第2、3 階頻率很接近,振型(xíng)為沿正交的兩個徑向方向的一次彎曲振動。

第4、5 階頻率也很接近,振型為沿正交的兩個徑(jìng)向方向的二次彎曲振動。第(dì)6、7 階振型應為(wéi)沿正交的兩個徑向方向的三次彎曲振動。但主軸各階頻(pín)率太高,實際主軸達不到如此高的頻率。

3. 3 臨界(jiè)轉速

主軸在運轉中都會發生振動,主軸的振幅隨轉速的增大而增大,到某一轉速時振幅達到最大值( 共(gòng)振) ,超過這一轉(zhuǎn)速後振幅隨轉速增大逐漸減少,且(qiě)穩定於某(mǒu)一範圍內,這一主軸振幅最大的轉速稱為主軸的臨界轉速(sù)。這個轉速與主軸的固有頻率相關。

由約束(shù)模態(tài)分析結果可知,第1 階固有頻率為(wéi)3. 3704e - 3Hz,約等於0,為剛體運動,可以(yǐ)忽略; 第2階與第3 階頻率值很接近,並且振型表現為正(zhèng)交; 第4階與第5 階,第6 階與第7 階頻率值也(yě)很接近,並且為正交振型。由於主軸設計的工作轉速在6000r /min 以下,屬於中低速範圍(wéi),轉速對主軸固有頻率影響不大,所以忽略轉速對主軸臨界轉(zhuǎn)速(sù)的影響[14]。根據主(zhǔ)軸模態分析得到的固有頻率由式( 6) 計算主軸的臨界轉速[15]。

n = 60f ( 6)式中: n—臨界轉速,r /min; f—固有頻率,Hz。主軸約束模態第2 階臨界轉速n2 = 60 × 3261. 3 =195678r /min,遠(yuǎn)遠高於該主軸的最高工作轉速6000r /min,表明設計的主軸工作轉速在安(ān)全(quán)範圍內,說明該主軸設計(jì)是合理的,能有效地避開(kāi)共振區,可保證主軸的加工精度。

4 、結論

主軸係統是機床最為關鍵的係統之一,對(duì)其進行動靜態特性研(yán)究對提高微型數控車床整機的性能至關重要。本文利用ANSYS Workbench 有(yǒu)限元分析軟件建立(lì)了(le)主軸的動靜態性能分析模型,對微(wēi)型數控車床(chuáng)的主軸進行了靜力分析、疲勞分析以及模態分(fèn)析,在(zài)模態分析中采用彈簧單(dān)元模擬軸承支承,得(dé)到更精確(què)的(de)模態分析結果。驗證了主軸(zhóu)建模及設(shè)計的合理性,為(wéi)進一步優(yōu)化主軸係(xì)統結構設計提供了(le)理論(lùn)依據,為深入研究微型數控車床整機的動靜(jìng)態特性奠定了基礎,同時也為實際試驗提供了參考和依據。

如果您有機床行業(yè)、企業相關新聞稿件發表(biǎo),或進行資訊合作(zuò),歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產(chǎn)量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區(qū)金屬切削機床產量數據

- 2024年10月(yuè) 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車(chē)產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據