摘 要:為選擇合理的數(shù)控車床切削用量,建立(lì)數控車床切削參(cān)數能量消耗和加工效率數學(xué)模型。在切削參(cān)數能量(liàng)消耗估(gū)算模型中,通過實驗擬合與正交實驗(yàn)分別獲(huò)取數控車床的(de)空載功(gōng)率和切削功率函數(shù),進一(yī)步給出數控車床切削階(jiē)段能量消耗函數。在車床加工(gōng)條件的各種約束下,設計了一種基於多目標教與學優化算法來求(qiú)解切削參數能量效(xiào)率優化模型,以切削階段加工能量最小和加工效率最高為目標,獲得切削參數優化的Pareto前沿解,並采(cǎi)用層次分析法建立了切削參數的決策模型,較客觀地選取了更優車削(xuē)參(cān)數組合。通過數控車床實例優化驗證了所(suǒ)提策略的(de)可行性和(hé)有效性(xìng)。

關鍵詞:車削;能耗;切削參數;教與學優化(huà)算法;數控(kòng)車床

0 引言

數控技術是當今先進製造裝(zhuāng)備行業(yè)的核心技術,在數控加工過程中合理選擇切削參數可節約能耗和資源(yuán)、提高(gāo)生產效率(lǜ),從而提升企業經濟(jì)效益、增強競(jìng)爭力。然而,目前(qián)我國多數數(shù)控加工企業還在憑經驗(yàn)、參考手(shǒu)冊、通(tōng)過試切(qiē)來選擇切削參數,往往難以實現能量效率的最優(yōu)化。隨(suí)著現代(dài)智能優化算法、切削理(lǐ)論、數學建模和模型分析方法的不(bú)斷發展和完善,通(tōng)過優化切削參數來提高加工效率、減少能量消耗已成為研究的(de)熱點。

對於切(qiē)削參數優化問題,國內外采用較多的智(zhì)能優化算法有模擬退火算法[1]、遺傳算法[2]、粒子群優化算法[3]等。也有眾多學(xué)者在此基礎上對以(yǐ)上算法進行了改進,例如:CHEN 等[4]在車削(xuē)參數優化問題中,將Hooke-Jeeves模式搜索與模擬退火算法進行了結合;SRINIVAS等[5]提(tí)出了慣性係數隨迭(dié)代線性減小的粒子(zǐ)群優化算法來解決車削參數優化問(wèn)題;SARAVANAN等[6]以最小生產成本(běn)為目標,利用模擬退火(huǒ)算法和遺傳算法對車削的切削(xuē)用量進行了研究;謝書童等[7]提(tí)出了基於邊緣分布估計的優化算法,分別采用基因修複與懲罰函數兩種策(cè)略解(jiě)決車削參數優化問題。另外,在切削參數優化(huà)模型上也有新的研究,除了將加工(gōng)成本和工時作為優(yōu)化(huà)目標外,更關注機床(chuáng)的能耗研(yán)究,例如:YAN等[8]建(jiàn)立了以能耗、生產率和切削質量為多(duō)目(mù)標的銑削參數優化模型,首次將切(qiē)削能耗考慮在內,利(lì)用灰(huī)色關聯分析(xī)和曲麵響應法對其進行了尋優;李聰波等(děng)[9]利用複合形法,以高效低碳為多目標進行了切削用(yòng)量(liàng)的尋優,並通過(guò)實例驗證了模型的有效性;李建廣等[10]緊接著也從(cóng)能量消耗的角度對切削參數進行(háng)了優化,考慮了機械加工對環境的影響。可見,機械加工切削參數的能量效率(lǜ)優化研究已經越來越受到研究者的(de)重視。

當前,求解切削(xuē)參數優化的問題大多采(cǎi)用元(yuán)啟(qǐ)發式優化(huà)算法,然而這種算(suàn)法的參數設置對求解(jiě)結果(guǒ)有較大影響。近年來,一種高效、可屏蔽參數幹擾的教與(yǔ)學優化算法受到研究者(zhě)的廣泛關注;基準函數(shù)實例(lì)測試顯示,該算法比遺傳算法和(hé)粒子群優化算法能獲得更高質量的解[11]。本(běn)文首先通過正交實驗給(gěi)出數控車床切削階(jiē)段的能量估算函數,設計一種改進多目標教(jiāo)與學優化算法解決切削參(cān)數的能量效率優化問題,采用層次分析法選擇更合理的(de)切削參數,實現切削用量從定(dìng)性的隨機選取到(dào)定量選取,並通過實例優(yōu)化驗(yàn)證了所提策略的可行性。

1、 數控車床能量效率模型

在數控車床切削過程中,切削三要素是影響加工過程能量效率的關鍵因素。為減少加工能耗(hào)、提高加工效率(lǜ),選擇合理的數控車床切削用量,建立數控車床切削參數的加(jiā)工能量和加工效率數學模型。

1.1 加工(gōng)能量數學模型

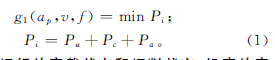

數控機(jī)床加工過程涉及(jí)待機狀態、空載狀態和切削狀(zhuàng)態,由劉飛[12]等對機床的研究理論可知,當係統處於切削狀態時,機床的總功率損耗包括空載功率損耗Pu、切削功(gōng)率損耗Pc和附加載荷功率損耗Pa。目標函數(shù)是優化(huà)變量的函數,是評價和選擇(zé)優化(huà)切削用量(liàng)的指標。本文所考慮的機床加工過程的功率(lǜ)損耗均與切削三要素有關(guān),故第一個目標為(wéi):

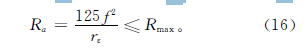

在機床運行的空載狀態(tài)和切削狀態,機床的空載功率均對機床的功(gōng)率損(sǔn)耗有較大影響。同樣地,劉飛等[12]指出,隻有當機床空載功率與主軸轉速n近似呈二次函數變化關係時,才能準確地反映其損耗(hào)功(gōng)率的構成,機(jī)床空載(zǎi)功率可通過實驗擬合得到:

![]()

對(duì)於負載時的附加載荷損耗功率Pa,其(qí)附加損耗機理十分複雜,一般無法(fǎ)通(tōng)過理論計(jì)算準(zhǔn)確獲得其函數關係,劉飛等[12]指出其附加載(zǎi)荷損耗(hào)與載荷損耗呈近(jìn)似(sì)的線性比例關(guān)係,比例係數α 的取(qǔ)值範圍一般為(wéi)0.15~0.25。

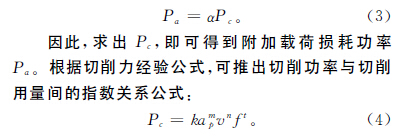

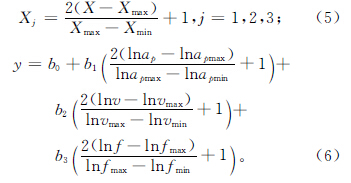

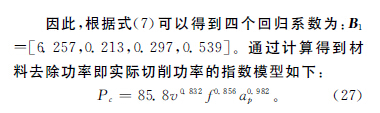

通(tōng)過正交實驗設計可以獲得切削功率與切削參(cān)數之間的指數經(jīng)驗模型關係。采取三因素三水平正交實驗設計,每個切削參數被編碼為-1,0,1三個水平,分別按式(5)進行編碼,對式(4)取對數簡化後,可以得(dé)到切削參(cān)數(shù)和響應值的編碼關係(式(6))。

對上式進行變量分離,可得到係(xì)數和指數關於回歸係數bi(i=0,1,2,3)的代數式,而4個回歸係數可根據矩陣原理計算求出:

![]()

式中:X 為(wéi)切削參數的編碼(mǎ)矩陣,A 為對角(jiǎo)陣,B 為回歸係數矩陣(zhèn),從而可以(yǐ)通過矩陣原理(lǐ)求(qiú)出切削(xuē)功率Pc指數模型中的各項係數和指數,得到總加工能量的數學模型。

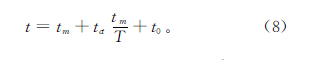

1.2 加工效率時間數學模型

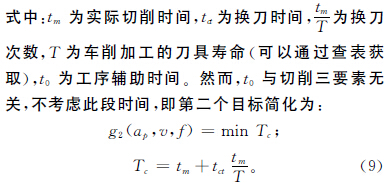

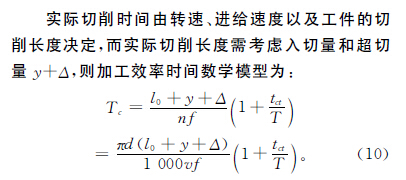

切削時間即為加工時間的一部分,均可(kě)反映機床的加工效率,即加工時間短(duǎn)、機床的生產率就(jiù)高,在保證加工質量的前提(tí)下,這也是現階段各數(shù)控裝備(bèi)企業追求的目標之一。其中加工工時可以分為實際(jì)切削時間、換刀時間以及輔(fǔ)助(zhù)時(shí)間三部分,其準確表達式為:

1.3 約束條件

切削用量(liàng)的取值受諸多因素約束,主要有切削參數自身的範圍約束、機(jī)床(chuáng)性能約束和加工質(zhì)量約束等,數控車(chē)床的切削參數隻能在約束(shù)條件的範(fàn)圍內進行尋優。

(1)機床切削速度約束

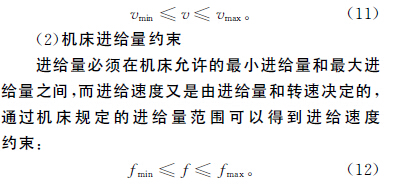

主軸轉速必須在機床允許的(de)最(zuì)小轉速和最大轉速之間,而轉(zhuǎn)速與切削速度之間可相互轉換。對某一特(tè)定數控車床而言,其(qí)正常轉速有一個具體範圍,當加工工件的直徑D 確定時,可以得到切削速度的範圍:

(3)機床背吃刀量約束

背吃刀量取決於刀(dāo)具材料、工件材料和車(chē)床允許的最大切削力。背吃刀量也與加工工藝(yì)有關,一般地,進行粗加工的(de)背吃刀量(liàng)相對較大,但加工表麵無要求。本(běn)研(yán)究中對加工表麵有較高要求,故背吃刀量的選擇(zé)在半(bàn)精加工的範圍內取值:

![]()

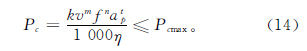

(4)機床功率約束

加工過程所消耗的功率(lǜ)必須在機床所能(néng)提供的最大有效切削功率範圍內。最大有效切削功率Pcmax直接受機床主電機功率約(yuē)束,機床主電機功率(lǜ)和機床的傳動係數(shù)η則由數控車床(chuáng)決定:

(5)切削力(lì)約束

加工過程中刀具與(yǔ)工件接觸,所產生的切削力需進行約束。其中:主切削(xuē)力最大,背向力和進給力均(jun1)小於主切削(xuē)力,主切削力必須在最大允許切削力範(fàn)圍內,其值可通過查表獲取:

![]()

(6)表(biǎo)麵粗糙度約束

切削用量直接影響已加工表麵的粗糙度,優化的(de)切削用量(liàng)也(yě)必須滿足表麵粗糙度的約束。粗糙度可按加工要(yào)求(qiú)獲取,刀尖圓弧(hú)半徑rε由(yóu)車刀決定:

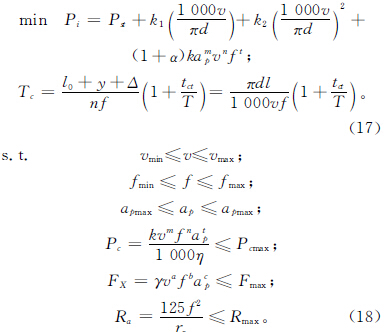

綜合(hé)以上目標函數和約(yuē)束條件(jiàn),得到(dào)該數(shù)控車床切削參數的多目標優化數學總模型:

2 、多目標教與學算法求解切削參數優化問題

2.1 改進的教與(yǔ)學算法

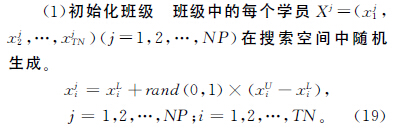

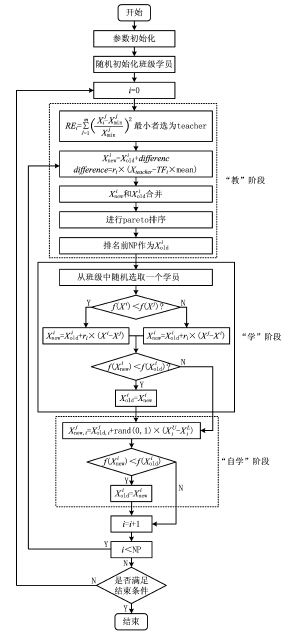

教與學優化算法是Rao等於2010年提出的一種(zhǒng)新的群智能優(yōu)化算法,該算法的參數少(shǎo)、操作簡單、易理解、求解速度快、精度高且具有極強的收斂能力[11]。本文(wén)設計(jì)了(le)一種改進多目標教與學優化算(suàn)法,以解決切削參數能量效率優化問題,算(suàn)法(fǎ)求解過程如下:

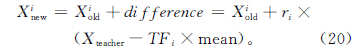

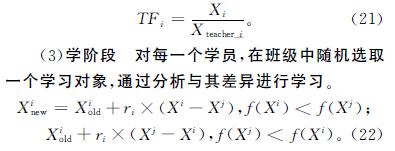

(2)教(jiāo)階段 首先(xiān)根據設定的最小偏優策略在學生(shēng)群體中選取(qǔ)一位(wèi)老師Xteacher,然後班級中每個學員根據Xteacher和學員各科目的平均值mean之間的差異性進行學習。

式中學習步長(zhǎng)ri=rand(0,1)。考慮到在實際學(xué)習時,學員(yuán)根據自己的接受能力向老(lǎo)師學習(xí),學習能力強則學習較(jiào)快,學習能力弱則學習較慢(màn)[13],因(yīn)此教學因子采取自適應的(de)模式(shì)為:

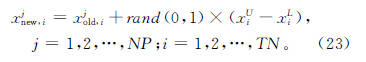

(4)自學階段 在實際中最主要的學習方式是自學,是(shì)自己和自己(jǐ)比較,增加自學方式可以使學(xué)員的學習形式更加多樣化,從而使算法的(de)全局搜(sōu)索能力更強,其自學方式為:

2.2 切削參數優化過程

班級中學員數為種群大小NP,學員(yuán)需要學習的科目(mù)為切削三(sān)要素,即任務(wù)數TN=3。目標函數為學員的學習成(chéng)績(jì),作為切削參數選取的重(chóng)要指標。對於模型中約(yuē)束(shù)的(de)處理,在學員初始化時,首先在切削(xuē)三要素(sù)範圍內隨機生成班級學員的科目值,縮小尋優範(fàn)圍。對於主切削(xuē)力、最大切(qiē)削功(gōng)率以及加工質量的約束,在教、學以及自學階段結束後進行過濾處理,對於過濾後的學員,其切削三要素重新在約束範圍內生成,重(chóng)構班級(jí)學員。

非支配(pèi)解(jiě)集的構建是通過Pareto排序實現的(de),設定一學員的加工能量和(hé)加工效率均小於另一學員才被該學員支配,否則(zé)為非支配解。然後對非支配解進行排序,得到排序為1的即為非支配解集,該解集中的(de)任一(yī)學員均(jun1)不(bú)被其(qí)他學員支配,而所尋求的多目標最優解在其構成的Pareto前沿解集上。

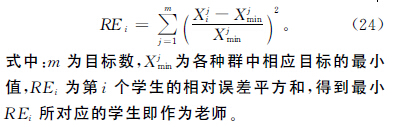

在(zài)教(jiāo)階段,首先對(duì)初(chū)始解進行約束過(guò)濾(lǜ)處(chù)理,然後(hòu)進行Pareto排序,學生向老(lǎo)師學習,需要找出一個Xteacher。本文的研究目(mù)標是對切削參數進行尋優,要求需(xū)同時滿足機床功率損耗和切削時間達到平衡狀態的較小值,因(yīn)此,算(suàn)法加入(rù)了最小偏優策略進行改進,即學員各科(kē)目成績與(yǔ)對應的全班各科目最優成績的偏離總和最小的學員作(zuò)為學習對象。對於Pareto排序為1的學生,計算每個學生的目標值和最小目標值的相對誤(wù)差(chà)平方(fāng)和(hé):

教學(xué)工作完成後,將得到同樣多的新學(xué)生,這些學生中理論上存在比之前更差的學生,然後合並新學生和舊學生的成績,統一排序後,取(qǔ)成績排名為前(qián)班(bān)級人數的成績所對應的學員(yuán)作(zuò)為新的學生群體。在學階段,從班級中隨機(jī)選取一個(gè)學員進行相互學習,若成績提高則(zé)替換,否則(zé)繼續保留原(yuán)學員。自學階段和學階(jiē)段類似,隻是學習對象有所(suǒ)不同,此時學習對象變(biàn)為自己,學習的過程相同。結合本文的研究目標,改進的多目標教與學優化(Teading-Learning-Based Optimization,TLBO)算法實現的流程圖如圖1所示。

3、 優化實例驗證(zhèng)

3.1 切削能量(liàng)模型實(shí)驗與驗(yàn)證

3.1.1 空載功率擬合

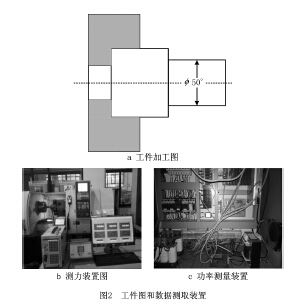

通過(guò)CK60數控車床配備華中數控係統進行切削加工實驗,工件(jiàn)(45#熱軋鋼)切削長度為100mm,直徑(jìng)為50mm,如圖2a所示;采用Kistler測力儀以及NI虛擬儀器采集切削力信號(如圖2b),可獲得三向切(qiē)削力(lì)大小,車刀采用主偏角45°的塗層硬質合金(jīn)刀具MSSNR2525M12;另外(wài),待機功率和空載功率(lǜ)均由WB9128三相功率傳感器測(cè)取(qǔ),如圖2c所示。

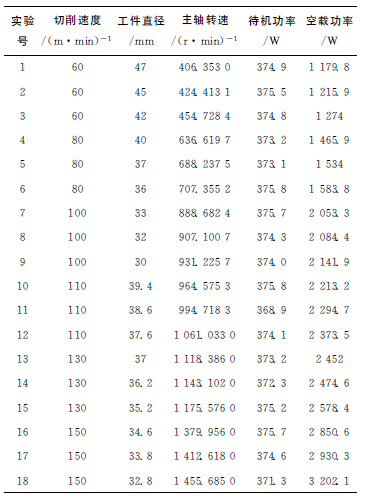

為研究機床(chuáng)空(kōng)載功率和主軸(zhóu)轉速的關(guān)係,進行了18組(zǔ)實驗,轉速(sù)為145r/min~1 500r/min,主要根據不(bú)同切削直徑對應的(de)切(qiē)削速度轉化而成。切(qiē)削的同時,功率傳感(gǎn)器采集主軸轉動前後(hòu)的信號,得到如表1所示的(de)待機(jī)功(gōng)率和空(kōng)載功率。

表1 空載功率實驗(yàn)數據

用MATLAB進行二次擬合,得到如下空載功率與主軸轉速的(de)二次關係式:

![]()

從擬(nǐ)合結果中不難看出(chū),轉速二次項對空載功率損(sǔn)耗的貢獻係數(shù)較小,可見在該實驗(yàn)條件下,空(kōng)載功(gōng)率基本與主軸轉速呈線性(xìng)關係(xì)。對其進行方差檢驗R2=0.98,F=373>F0.05(2,15),擬合效果甚佳。另外,最低空載功率即(jí)為轉速為零時的功率,與試驗中的待機功率非常(cháng)接近,進一步說明該(gāi)二次擬合的準確性,因此關於主軸轉速的二次型可以有效且(qiě)準確地預測相應的空載功(gōng)率損耗。

3.1.2 切削功率估算

切削功率可以通過扭矩傳感器或者測力儀間接獲取,本實驗采用Kistler測(cè)力(lì)儀以及NI虛擬儀器采集切削力信(xìn)號,測取X 和Z 向切削力,由下式間(jiān)接獲取切削功(gōng)率,其測力裝置如圖2b所示。

![]()

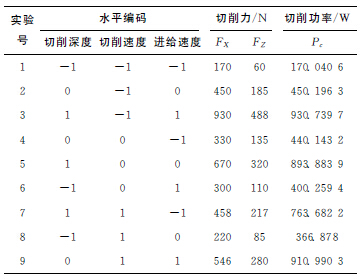

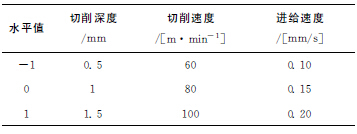

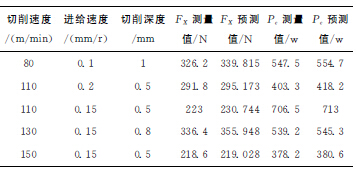

由於三因素均對切削功(gōng)率有較明顯(xiǎn)的影響,若采用普(pǔ)通實驗,則需大量的數據才能得到(dào)較好的結果(guǒ)。本實驗采(cǎi)用三(sān)因(yīn)素三水平的正交實驗設計,其正交試驗結果如(rú)表2所示,表3為對應的參數編碼。

表2 正(zhèng)交試(shì)驗表

表3 各水平值對應(yīng)的參數設置

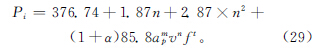

同理,為了(le)總模型中(zhōng)主切削力的約束,主(zhǔ)切削力FX的指(zhǐ)數模型如下:

![]()

另外,進行了5組實驗(yàn)來驗(yàn)證以上模型,結果如表4所示,其中主切削力FX的預測誤差為3%,而實際切削功率的預測誤差僅為1.5%,二者均在誤差可控範圍之內,所得模型具有較高的預測精度。

表4 模型驗證實驗數據

因此,結合以上在實驗基(jī)礎上獲取的空載功率和切削功率模(mó)型,切削階段總能量(liàng)模型如下:

3.2 切削參數能量效率多目標優化

3.2.1 切削參數優化(huà)

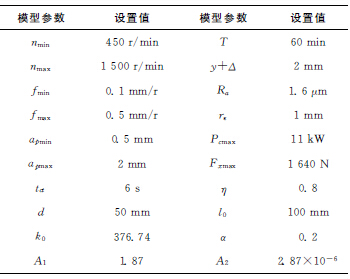

改進(jìn)的TLBO算法使用C++語言編譯,運行於Windows 7操作係統,單(dān)核(hé)英特爾酷睿(ruì)CPU,2GB內存。其模型中的各(gè)參數設置如表5所示,算法中的種群大小NP=50,最大迭(dié)代次數為200代。

表5 模型參數設置(zhì)表

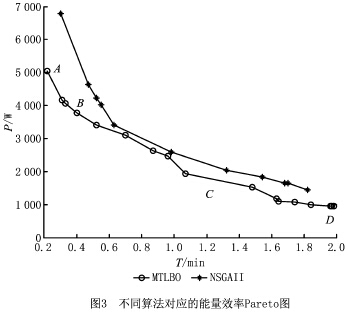

該算法最後得到了17組Pareto前沿解,其中第1組和第17組分(fèn)別具(jù)有機(jī)床功率損耗最小(xiǎo)和切削工時最小的兩個極限值,其他均在二(èr)者之間,無(wú)傳統意義上的最優解。為證明(míng)改進的TLBO算法具有更優的效(xiào)果(guǒ),將其與經典多目標進化算(suàn)法快速非支配排序遺傳算法(fǎ)(Non-dominated SortingGenetic Algorithm,NSGAII)進行了比較,在同樣的(de)種群大小和迭代次數下(xià),NSGAII得(dé)到了11組非(fēi)支配解,非支配解的分布也不(bú)及改進的TLBO算法(fǎ)。另外,其Pareto前沿均在本文所提出的改進的TLBO算法(fǎ)之(zhī)上,而目標為機床(chuáng)功率P 和加工工時T 均取小值(zhí),故NSGAII得到的Pareto解均被其支配(pèi),這(zhè)表明了改進的TLBO算(suàn)法在得到最優解方麵表現出了很(hěn)強的搜索能力(lì),其Pareto圖如(rú)圖3所示。在此(cǐ)曲線上(shàng)的(de)點(diǎn)均可作為較優解,後文將用層次分析法進行決策,得到(dào)折衷最優的切削用量。

3.2.2 切削用量對加工能量效率的影響分(fèn)析

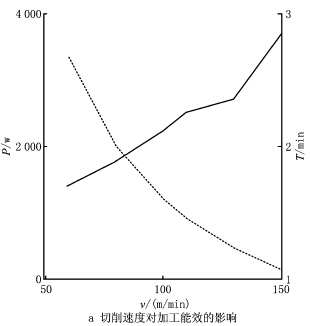

切(qiē)削用量是影響加工(gōng)過程能量效率的重要因素,當f=0.1mm/r和ap=0.5mm時,切削速度對加(jiā)工能量效率的影響(xiǎng)如(rú)圖4a所示(shì),隨著切削速度的增加,切削階段的能(néng)量消耗不斷增加,加工時間不斷減(jiǎn)小。當(dāng)v=100m/min和ap=0.5mm時,進給速度對加工能(néng)量效(xiào)率的(de)影響如圖4b所(suǒ)示,隨著進給速度的增加,切削階(jiē)段的能量消耗不斷增(zēng)加、加工時(shí)間不斷減小(xiǎo)。可以看出,二者對切(qiē)削階段的能量消耗和加工時間的影響趨勢一致。當然,當切削速度和進給速度一定時,隨著背吃刀量(liàng)的(de)增加,切削力增大,導致(zhì)切削階段(duàn)消耗的功率增加,而加(jiā)工時間長短和(hé)背吃刀量無關。然而,在選擇車床切削用量時,切(qiē)削三要素之間具有(yǒu)內聯性,當(dāng)背吃刀量增加時(shí),為防止切削力和消耗功率過分增(zēng)加,必(bì)然(rán)會影響進給速(sù)度(dù)和主軸轉速的選取,從(cóng)而影響加工時間的長短。

3.3 切削參數決策(cè)分析

3.3.1 切削參數選(xuǎn)擇

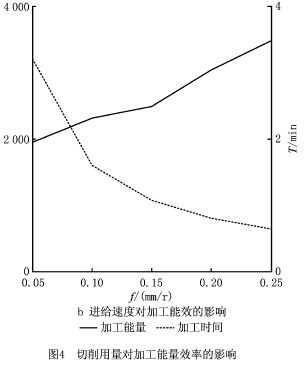

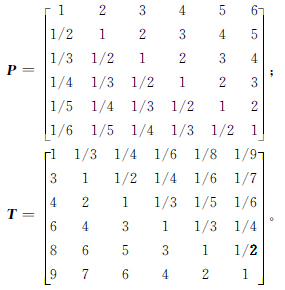

為了在17組Pareto前沿解中找出最(zuì)優的一組解,采用層(céng)次分析法(fǎ)決策,將這17組解作為方案層,將兩(liǎng)個目標函數所得的(de)值作為準則層,采用層次分析法的目標(biāo)就是確定一種最優參數組合,即目標層。該方法將定量分析與定性分析結合起來(lái),利用決策者的經驗,采用(yòng)1~9的標度(dù)判斷各衡(héng)量目標能否實現的標(biāo)準之間的相對重要程度,並合理地(dì)給出每個決(jué)策方案的標準(zhǔn)的權數,利用權數求出各方案的優劣次序,從而選擇出更優(yōu)的切削參數組合。

由Pareto圖可以看出(chū),機(jī)床功率損耗和實際切削(xuē)工時是一對互逆的準則,不可(kě)能同(tóng)時達到最優,若要得到一(yī)組相對更優的解,應(yīng)該對其折中取(qǔ)值(zhí)。因此,將Pareto解集曲線進行分段,對BC段的6組參數采用層次分析法進行決策(cè)。

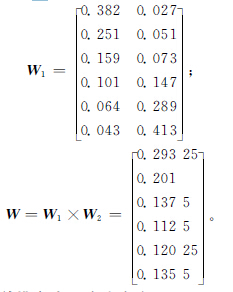

按照判斷矩(jǔ)陣元素的標度方法(fǎ)可以得到方案層對準(zhǔn)則層的成對比較矩陣P 和T 以及各矩陣所對應的最大特征值分別為6.122 5和6.273 2。

將機床功率損耗與實際切削工時進行對比,顯然機床功率損耗比實際切削工時(shí)對方案的選擇影響大,因(yīn)此取其稍微重要,即有準則層對目標層(céng)的權向量W2=[0.75,0.25]T,其一致性指標CI=0,通過(guò)一致性檢驗。另外,求出P 和T 的最大特征值對應的特征向量後,歸一化處理即為(wéi)各方案(àn)對各準則的貢獻程度,即方(fāng)案層到準則層的權向量W1,最(zuì)後(hòu)得到層次(cì)總排(pái)序W,

層次總排序的一致性檢驗:CR=0.026<0.1,通(tōng)過一致性檢(jiǎn)驗,可以得(dé)到第9組的權重最大,即綜合考慮兩個目標且滿足各項約束條件時,第9組的參(cān)數組(zǔ)合相對最優。

3.3.2 結果分析(xī)

當切削直徑為30mm的工件時,將第9組最優切削用量組合按機床(chuáng)轉速表和進給量表規範得到(dào)轉(zhuǎn)速n=900r/min,進給量F=170mm/min,ap=0.5mm,進行(háng)實驗驗(yàn)證最後得到機床功率(lǜ)損耗為1 964W,實際加工時間為65s。由切削原理可知,由於半精加工時切削深度(dù)較小,產生的切削(xuē)力也較小,可(kě)在(zài)保證表麵粗糙度的前提下適當加大進給量,可以看出改進的TLBO算法在多(duō)目標優化中應用的結果符合切削參數的選擇原則。因此,采用本文所提改進的TLBO算法可以有效地選擇出切削用量。

4 結束語

為合理選(xuǎn)取數控車床(chuáng)切削用量,本文建立了數控車床的加工能(néng)量效率模型,采用改進的基(jī)於Pareto排序的多目標TLBO算法進行尋優,對Pareto前沿解采用層次分析法進行決策,得到了(le)最優切削參數組合。可以看出(chū),合理切削用量的(de)選取受到機床自身多個因(yīn)素的影響以及加工要求的約(yuē)束,通(tōng)過分析切削參(cān)數對機床加工能量以及加工效率的影響,切削用量的選取具有內(nèi)聯性。本文主要針對(duì)數控車床車削加工切削參數能量效率優化(huà),對數控機床能耗的影(yǐng)響分布以及多源能量流特(tè)性的研究將是(shì)未來的重點研究方向。

如果您有機床行業、企(qǐ)業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床產量(liàng)數據

- 2024年11月 分地(dì)區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程(chéng)圖示

- 判斷一台加工(gōng)中心精(jīng)度的幾種辦法(fǎ)

- 中(zhōng)走絲線切(qiē)割機床的發展趨勢

- 國產數控係統和(hé)數控機床何去(qù)何從?

- 中國的技術工(gōng)人都(dōu)去哪(nǎ)裏了?

- 機械老(lǎo)板做了(le)十多年,為何還是小作(zuò)坊?

- 機械行(háng)業最新自殺性營銷,害人害(hài)己(jǐ)!不倒閉才

- 製造業大逃亡(wáng)

- 智能時(shí)代,少談點智造,多談(tán)點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與(yǔ)螺旋銑孔加工工藝的區別