摘要:通過對圓柱齒輪加工工藝的分析可以發現,在其應用的過程中,本身的工藝製造精度對工(gōng)藝性能有(yǒu)著(zhe)十分重要的影響。因此,在圓柱齒輪加工工(gōng)藝的技術應用中,應該逐漸(jiàn)提高傳統的工(gōng)藝水平,從(cóng)而為整個(gè)工藝(yì)技(jì)術的發展奠定良好的基礎,通(tōng)過(guò)對工藝水平優化分析,對工藝加工理念進行(háng)簡(jiǎn)單闡述,旨在為其加工產業的發展奠定良好的基(jī)礎。

關鍵詞:圓柱齒輪;加工工藝;技(jì)術優化(huà);措施分析

圓(yuán)柱齒輪是機械產品設計中的基礎零件之一,加工的工藝水平對產品(pǐn)的設計性(xìng)能有(yǒu)著十分重要的影響。因此,隨著機械技術的逐(zhú)漸發展,機械產品的應用(yòng)性能逐(zhú)漸提高,所以,對齒輪加工工藝(yì)的進度要求也就越(yuè)高。近年來,通90JB179-83 理念的(de)貫(guàn)徹及執行(háng),在齒輪精度設計的過程中,對其標(biāo)準(zhǔn)內容的設計有了更(gèng)高的要求,很多企業以及科研單(dān)位進行了(le)大量的統(tǒng)計工作,並對基本的加工工藝進行了技術分析,從而(ér)不斷推動了齒輪加工的技術創新性發(fā)展。

1 、圓(yuán)柱(zhù)齒輪加工工藝的特點

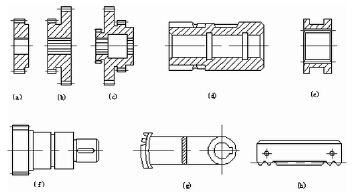

圓柱齒(chǐ)輪的設計在(zài)現代化機器設計中的應用十分廣泛,其技術的應用是按(àn)照規定的速度以及傳遞的理念進行合理分析的。對於齒輪的結構而言,由於使用的要求存在著不同,其結構(gòu)的設計也就(jiù)會出現(xiàn)一定的差(chà)異,通過(guò)工藝角(jiǎo)度的分析,可以將齒輪的設計分為兩個部分(fèn),分別是齒圈以及輪(lún)體;按(àn)照齒圈的分布形式,將其分為直齒、斜齒等,其具體的圖示(shì)可以通過圖1 展示。

圖1 圓柱齒輪的(de)結構形式(shì)

2、 圓柱齒(chǐ)輪加工工藝水平優化措施

2.1 齒輪材料的選擇(zé)及熱處理

首先,對於材料的選擇而言,齒輪應該按(àn)照(zhào)使用時工作的基本條件以及(jí)適合的材料進行工藝的加工,齒輪(lún)材料是否合適會直接影響到工藝加工的性能以(yǐ)及使用的壽命。通常情況下,在(zài)低速重載傳(chuán)輸齒輪的應用過程中,齒輪會受到壓力變形以及磨損的影響(xiǎng),從而導致齒輪容易(yì)出現折斷(duàn)的現象。因此,在工藝(yì)技能加工的過程中,應該選擇(zé)機械強度較為強硬的綜合(hé)性力學材料,例如(rú)18CrMnTi。對於線速度高(gāo)的傳力(lì)齒輪而言,齒麵(miàn)交容易產生(shēng)疲勞點蝕現(xiàn)象,這就需要(yào)齒麵具有較高(gāo)的硬度,因此,可以使(shǐ)用38CrMoAlA 的氮化鋼作為(wéi)原料。其次,在齒輪熱處理技術應用的過程中,齒輪的(de)技術加(jiā)工會存在著不同的目的,因此,在熱(rè)加(jiā)工的過程中應該注意兩種熱處理理念(niàn)。第一,在毛坯熱處(chù)理的技(jì)術(shù)應用中,應該在齒(chǐ)輪加(jiā)工前後進(jìn)行(háng)預熱處理,這麽做主要是為(wéi)了清除鍛(duàn)造或是粗加工過程中所形成(chéng)的(de)殘餘熱量,逐漸改善材料的(de)切削性能,為整個工藝技術的優化(huà)提供充分性的保證。第二、齒輪的熱處理以及齒形加工(gōng)完畢之後,為了逐漸(jiàn)提高齒麵的硬度以及耐磨的性能,可以采用滲碳淬火以及高頻淬火等工藝技術的處理理念(niàn),從而優化工藝技術的處理形(xíng)式,為齒輪(lún)零件的工藝優化提供合理化的依據。

2.2 齒輪(lún)基準工藝的選擇(zé)

在齒輪加工工藝的技術選擇中,齒輪基準的加工工藝會經常出現由(yóu)於齒輪結構而存在的差異性,在帶軸齒輪的分析過程中,主要是將齒輪(lún)的頂點作為孔定位,空心軸的應用,主要是將中心孔鑽出之後,將兩端的斷孔進行斜麵定位。在設計的過(guò)程中(zhōng),當出現(xiàn)頂點定位的進度過高時,就應該將基準線進行統一性的融合,對(duì)於帶孔的齒輪采用常用的不同定(dìng)位理念,從(cóng)而提供工藝(yì)技術的處理水平。

2.2.1 內孔(kǒng)以及端(duān)麵定位。對於這種定位方式而言,主要(yào)是在工作的過程中將定位方式以工(gōng)件內孔的定位方式進行連接,通過(guò)位置的確定,將端(duān)麵(miàn)作為軸定為的基準點,與此同時,應該在麵對端麵的位置夾緊。通過這種(zhǒng)技術理(lǐ)念(niàn)的(de)應用,可以實現準確性的定位分析,在設計以及技術優化的同時(shí),實現合理性(xìng)的技術應(yīng)用,提(tí)高定(dìng)位精(jīng)確度(dù),從而生產出大批量(liàng)的零件,但(dàn)是,在整個工藝技術優化的過程中(zhōng),其工藝製(zhì)作技術相對(duì)較高,這就要想相(xiàng)關的設計人員應該逐漸提高技術的應用理念,從而為工藝內容的(de)建立及發展奠定良好的基礎。

2.2.2 外圓和(hé)端麵的定(dìng)位。在(zài)工件的設計及加劇軸心(xīn)的配合間距出(chū)現較大縫隙的情況之下,可以采用千分表矯正外圓的技術理念,確定(dìng)中心位(wèi)置,並將端麵進(jìn)行軸向(xiàng)的定位分析,在某一端麵將其夾緊。對(duì)於這種定位方式而言,在工作(zuò)的過程中對(duì)於每個工件都應該得到係(xì)統化的矯正。與此同時,對於齒坯的內、外圓同軸,要求(qiú)在(zài)設計的過程對其設計要求相對較高,但是,對於(yú)夾具精度的設計要求卻不高,因此,在這種技術應用的過程中,較適合小批(pī)量或是單(dān)件的產品生(shēng)產。總而(ér)言之,在現階段齒輪基準工藝的(de)選擇過程(chéng)中,要想提高工藝的精確度,在(zài)加工的過程中就應該充分滿足以下幾點要求:第一,選擇基準(zhǔn)重合且統一的定位方式。第二,在內(nèi)孔定位時,應(yīng)該注意配合間隙的時間應該盡可能(néng)的減少。第(dì)三,定(dìng)位的端麵與定位孔以及外圓之間應該實現一次性的裝夾,從而充分保(bǎo)證基準定位的(de)垂直度。

2.3 齒輪毛坯的技術加工(gōng)

齒麵加工前中的齒(chǐ)輪毛坯加(jiā)工,是齒輪就(jiù)加工中(zhōng)核心的組成部分,主要是由於齒麵加工技術以及檢測水平的應用,會按照檢(jiǎn)測的標準(zhǔn)進行基準內容的分析,逐漸優化技術工(gōng)藝的加工理念。與此同時,在工藝水平優化的同時(shí),也應該保證齒輪的加工質量(liàng),從而為毛坯的加(jiā)工(gōng)提供(gòng)充分性的保證。如果在齒輪加工工藝中,要求將分度圓(yuán)作為齒輪厚度的測定方式,就應該注意優化(huà)齒頂(dǐng)圓的精確度,在齒輪厚(hòu)度(dù)檢測的過(guò)程中,注意是將檢(jiǎn)測作為基準,因此,在(zài)加工時應該(gāi)注意以下(xià)內容:第一,要(yào)保證齒頂圓作為測(cè)量好的基準,並嚴格(gé)按照(zhào)尺寸進行控製。第二,在定位端麵以及定位孔的處理中(zhōng)應該保(bǎo)持外圓的垂(chuí)直度,提高齒輪製造的(de)精確度,第三,齒輪形狀以及齒端的加工應(yīng)該實現其合理性。

3 、圓柱齒輪加工工藝(yì)水(shuǐ)平提高的趨勢

隨著科技水平(píng)的逐漸發展,我國的圓柱齒輪加工工藝(yì)已經(jīng)得到了廣泛性的(de)發展,新性能的齒輪工藝得到了廣泛性的提升,因此,對齒輪加工工藝也就有了更(gèng)高的要求,所以,在工藝水平優化的(de)過程中,要想(xiǎng)實現工藝技術的提升,就應該做到以下幾點內容:首先,逐漸優化(huà)、調整新型機床,強化刀具結構以(yǐ)及製造工藝的合理應用,保證加工工藝的精確度,從而逐漸實現(xiàn)精(jīng)確性的製作理念。其次,應該嚴格控製齒輪加工過程中的熱處理理念(niàn),使熱(rè)變形(xíng)的誤差可以保持在下降到精度的一級範圍內。最後,應該及時開發並研究新的技術理念,通過工(gōng)藝技術的及時優化,尋求大批量(liàng)的齒輪生產技術,從而(ér)為(wéi)產品的開發以及工(gōng)藝的發展提供合理化的依據。對於我(wǒ)國(guó)企(qǐ)業而(ér)言,在現階段機床(chuáng)理(lǐ)念的研究過程中,應(yīng)該通過(guò)齒輪技術(shù)的合理化分析(xī),將現階段通(tōng)用的滾齒輪、滲碳淬火齒輪的加工工藝進行優化,從而為圓齒輪加工工藝水平的提高提供充分性的保證。

4 、結束語

總而言(yán)之,在現階段圓柱齒輪技術優化的過程中,為了實現加(jiā)工工藝的優化發(fā)展,就應該(gāi)建立健全的技術研究理(lǐ)念,通過對零件設計理念的優化分析,製定出合(hé)理化的工藝加工理念。與此同(tóng)時,在技術研(yán)究的過程中,應該形成特(tè)定(dìng)的風格(gé),強化(huà)產(chǎn)品的製作工(gōng)藝,逐漸設計出新型的設計工藝理(lǐ)念(niàn),從而為技術的創新以及工藝的發展奠定良好的基礎。

如果您有機(jī)床行業、企業(yè)相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新(xīn)能源汽車(chē)產量數據

- 2024年11月 新(xīn)能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(chē)(轎車(chē))產量數據

- 機(jī)械加工過程圖示

- 判斷一台加工中心精度的幾(jǐ)種辦(bàn)法

- 中走絲線切割機(jī)床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國(guó)的技術工人都去哪裏(lǐ)了?

- 機械老板做了(le)十多年,為何還是(shì)小作坊?

- 機械行業最新自殺性營銷,害(hài)人害(hài)己!不倒閉才

- 製造業大逃亡

- 智能(néng)時代,少談點智(zhì)造,多(duō)談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從(cóng)機床

- 一文搞懂數控車(chē)床加工刀具補償功能

- 車床(chuáng)鑽孔攻螺(luó)紋加工方法(fǎ)及工裝設計

- 傳統鑽削與螺旋銑孔(kǒng)加(jiā)工工藝的區別