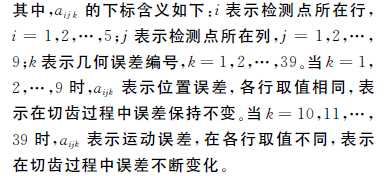

摘要:為了更好地(dì)實現螺旋錐齒輪精密數控加工,結合(hé)螺旋錐齒輪加工特點,在歐式線性空間中建立了數控加工模型(xíng)及誤(wù)差補償模型(xíng)。補償模型為(wéi)二級補償機(jī)製,以齒麵誤(wù)差作為(wéi)判(pàn)斷依據,通過對機床安裝調整誤差的補償和加工過程中運動誤差的補償及時修正加(jiā)工質量(liàng)。由(yóu)此,通過逐齒動態補償,使(shǐ)得加工過程中機床誤差得到修正,齒麵加工精度得到提升。經仿(fǎng)真實驗驗(yàn)證,該方法可實現連續(xù)軌跡運動中的多軸協調,有效提高螺旋錐齒輪數控加工機床的(de)加工精(jīng)度。

0 引言

螺旋錐齒輪是空間自由曲麵(miàn),需要五軸(zhóu)、六軸聯動加工,加(jiā)工誤差具有實(shí)時變化(huà)的隨(suí)機(jī)性且(qiě)對齒麵不同部(bù)位誤差的影響也有大小和正負之分(fèn) 。理論齒麵上任意一點的(de)齒(chǐ)麵誤差可以認為是機床各軸微小變化引起的齒麵誤差的疊加 。

在車間中(zhōng),通常采用離線誤差測(cè)量而後依據經(jīng)驗(yàn)手動調整的方(fāng)法對初始齒坯安裝和機床定位參數進行定性修正。隨著數字化製(zhì)造(zào)理論與技術的發展,齒麵誤差補償研究多集中在(zài)初始安裝參數對(duì)接觸區形狀位置的影響分析(xī)上 。

但(dàn)在實際加工過程中,不確(què)定影響因素所引起的實時加工路徑(jìng)變化對齒麵精度存在很大影(yǐng)響。可是,受機床(chuáng)結構的影響,在(zài)螺旋錐齒輪加工機床(chuáng)上建立實時(shí)補(bǔ)償係統很困難。例如,五軸或六軸耦合(hé)運動增加了反饋補償算法的複雜度;加工空間小(xiǎo)妨礙了實時監測設備的(de)安裝調(diào)試。

為此,本文采用機床精度設計和運動學標定兩種途徑對齒輪產(chǎn)品精度進行初步估算,在已有安裝誤(wù)差補償基礎上建立一(yī)種可實時(shí)監控(kòng)反饋調整(zhěng)的機床(chuáng)控製策略,以提高係統動態特性,增強各軸間運動協調與(yǔ)參數匹配能(néng)力,實現螺旋錐齒輪精密數控加工。

1 基於集(jí)合理論的精度分析方(fāng)法

定(dìng)義1 集合A 為(wéi)映射f 的定義域,記為D(f)。

使用基於集合(hé)理論的精度分析(xī)方法,可(kě)將螺旋錐齒輪精密數控加(jiā)工誤差補償方法描述為:建立對加工(gōng)過程誤差(chà)的補償(cháng)策略,以縮小定義域A的波動範圍,經(jīng)過函數f映射,得到(dào)最小的產(chǎn)品質量波動空間B。定義域的波動空間由兩部分誤差造成:一部分為安裝調試過程各軸的安裝誤(wù)差,另一部分(fèn)為動態加工過程中各軸的重複定位誤差。

2 螺旋錐齒輪數控加(jiā)工(gōng)模型

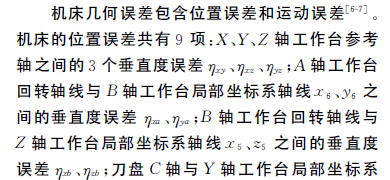

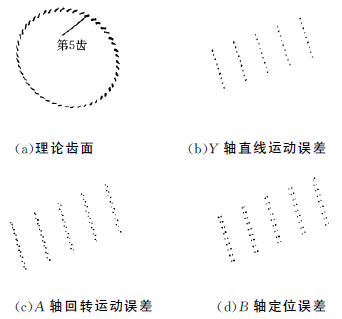

本文選取國產YK2275數控銑齒機(圖(tú)1)為(wéi)對象,以格裏森齒製螺旋錐(zhuī)齒輪滾切法(fǎ)數控加(jiā)工大輪為例,進行具體研究。數控加工的基本原理就是保證切齒過程中刀軸(或砂輪軸)與工件軸在任一瞬時的相對位置與(yǔ)傳(chuán)統加工時相同,運動關係相(xiàng)同。

圖1 YK2275數控銑齒機

1.床身 2.X 軸工作台(tái) 3. Y 軸工作台 4.刀盤5.Z 軸工作台 6.工件主軸 7.工件

2.1 含誤差的(de)齒(chǐ)麵模型(xíng)

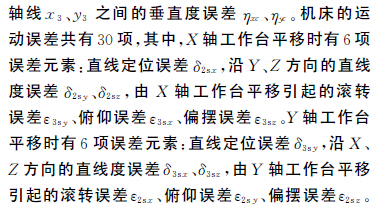

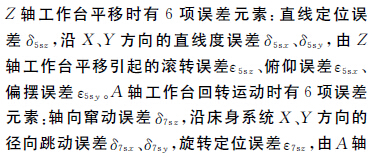

基於多體係(xì)統理(lǐ)論(lùn)描述機床拓撲結(jié)構,為其各部分編號,如(rú)圖(tú)1所示。令大地編(biān)號為0,將銑(xǐ)齒機係統分為兩個分支(zhī):① 床身、X 軸工作台、Y 軸工作台、刀盤,銑齒刀;② 床身、Z 軸工作台、工件主軸、工件。

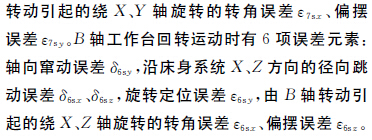

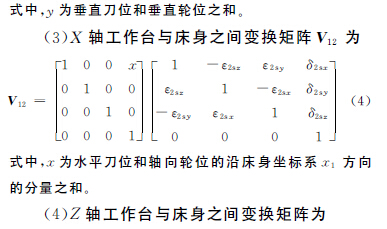

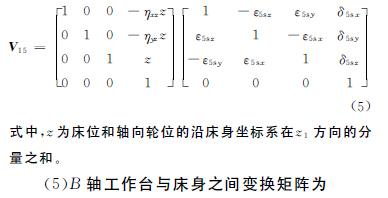

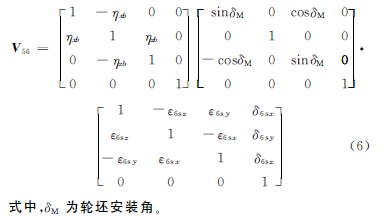

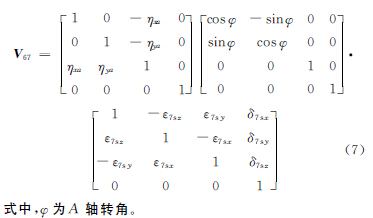

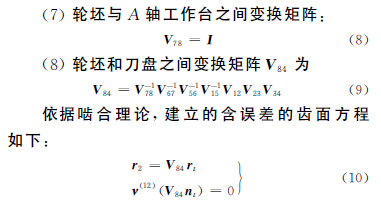

依據YK2275型螺旋錐齒輪銑(xǐ)齒機各個部件之間的運動關係,建立包含機床幾何誤差的相鄰體變換矩(jǔ)陣如下。

(1)刀盤與Y 軸工作台之(zhī)間變換矩陣為

(6)A 軸工作台與B 軸工作台之間變換(huàn)矩(jǔ)陣為(wéi)

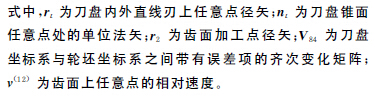

2.2 齒麵離散(sàn)

在工(gōng)程實際測量中,通常沿齒寬方向取9排齒麵點,每排取5個數據點,在齒麵上均勻地取45個點,建立全齒麵的離散(sàn)曲麵(miàn)[8?9],如圖2所示。本文的齒麵離(lí)散方法正是基(jī)於(yú)這種思想,以已建立的齒麵模型為基礎,在齒(chǐ)麵(miàn)上選取m×n個網格點(diǎn)作為數字化齒麵。具體做法為:將理論齒(chǐ)麵向過齒輪軸線的某一平麵旋轉投影(yǐng),形成拓撲平麵;在該

圖2 離散齒麵

拓撲平(píng)麵上取齒寬(kuān)和齒高(gāo)方向分別為X 軸和Y軸,其上任一點對應齒麵(miàn)點的法向誤差值為該點的Z坐標值,形成新曲麵(miàn)。新曲麵上點的位(wèi)置按照下(xià)式進行計算:

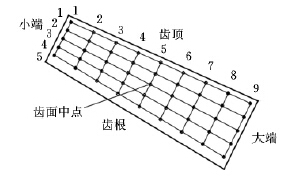

2.3 映射函數推導

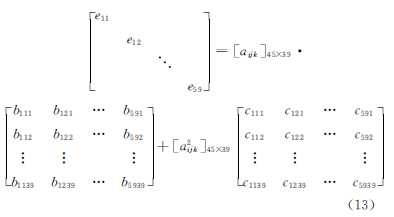

各軸誤(wù)差依據拉丁超立方抽(chōu)樣法[10] 進行模擬,抽樣區間為[-0.01,0.01],平移量單位為mm,旋轉量(liàng)單位為(wéi)(°)。每項誤差擬(nǐ)合樣本數(shù)為10,且在區間內均勻(yún)分布。抽樣過程可分為單(dān)軸誤差影響分析和綜合誤差分析兩步進行。各軸位置誤差與運動誤差對齒麵(miàn)誤差的映射關係記為影響係數MG:

依據擬合樣(yàng)本計算齒(chǐ)麵各點齒(chǐ)形偏差,選用(yòng)一(yī)階、二階或更高階次回歸方程進行數據擬(nǐ)合 。經過擬合結果分析對比,一階(jiē)模型預測效果較差,三階模型預(yù)測誤差比二階模型稍(shāo)大。所以,本文選用二階模型公式

作為映射函數,描述幾何誤差綜(zōng)合作(zuò)用對齒形造成的影(yǐng)響。

2.4 誤差補償算法(fǎ)

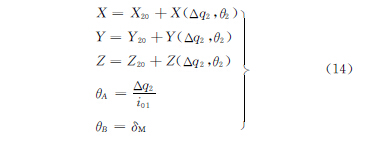

在大輪加工過程中,X軸、Y 軸、Z軸的運(yùn)動(dòng)始終描述刀盤(pán)原點相對(duì)於工件原點的位置矢量。B軸保持固定角度,保證切削(xuē)出根錐角。A 軸按照搖台滾輪的滾比關係做輪坯回轉運動,此外,在一個齒加工完成後,做分度運動。數控加工模型如下:

其中,X軸、Y 軸、Z軸(zhóu)運(yùn)動的第一項均為機床基本參數調整的常(cháng)數項,與機床結構與被加工齒輪(lún)具

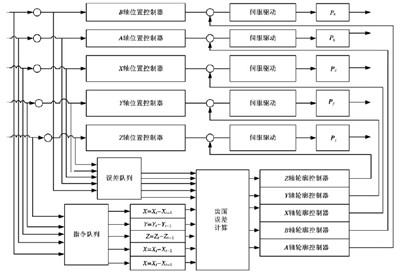

誤差,分析整理出(chū)齒麵誤差變化曲線圖。隨後,將(jiāng)誤差(chà)變化曲線作為補償模型輸入,計算數(shù)控機構中(zhōng)X、Y、Z、A、B 軸動態運動修(xiū)正值,並將其作為(wéi)補償模型的輸(shū)出,實(shí)現對整個加工過程中齒麵誤差的補償。

圖3為控製(zhì)係統結構框圖。

3 仿真實驗與結果分析

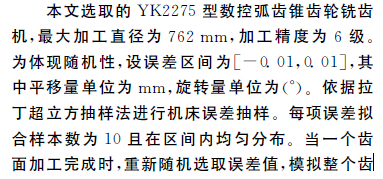

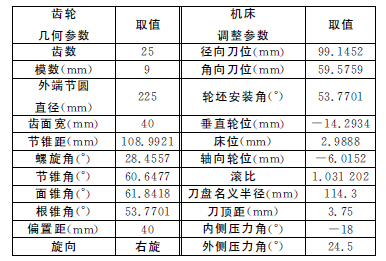

輪的動態加工(gōng)過程。參照(zhào)表1中齒(chǐ)輪副幾何參數、機床調整參(cān)數,建立的理論齒(chǐ)麵如圖4a所示,采用離(lí)散齒麵的形式(shì);隨機選取第5齒作為研究對象,由不同(tóng)機床幾

何誤差(chà)生成不同的誤差齒麵(miàn),如圖4b~圖4d所示,分別為Y 軸直線運動誤差(chà)引起的誤差齒麵、A軸回轉運動(dòng)誤差引起(qǐ)的誤差齒(chǐ)麵以及B 軸定位誤差引起的誤差齒麵。

表1 齒輪幾何(hé)參數與機床調(diào)整參數

圖4 理(lǐ)論齒麵與誤差(chà)齒麵

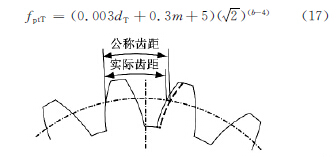

依據國家標準GB/T11365-89,選取單周(zhōu)節偏差描述齒麵加工精度。如圖5所示,其定義為分度圓上,實際齒廓上(shàng)一點的位置與(yǔ)相鄰齒同側齒廓點的(de)位置之間的距離與理論值間的距離的差。計算公式如下:

圖5 齒形偏差定義

式中,dT為公差直徑,即中點錐距(jù)處與工作齒高中點相交處的(de)直徑;m 為中點(diǎn)法向模數,即(jí)在中點錐距處法平麵上節(jiē)圓直徑與齒數的比值;b為精度等級。

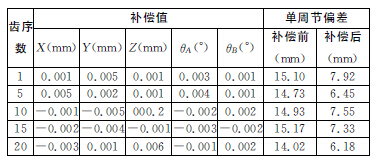

表(biǎo)2顯(xiǎn)示了實時補(bǔ)償值與補償後的齒麵單周節偏差。按照式(17)計(jì)算可(kě)知,補償前,齒麵精度為6級,補償後齒(chǐ)麵精度達到4級。仿真結(jié)果證明,采用螺(luó)旋錐齒輪加工誤差補(bǔ)償策略,可以明顯提(tí)高螺旋錐齒輪五軸聯動數控係統的加工精度。

表2 機床參數動態調整示例

4 結論(lùn)

(1)依據機床精(jīng)度與齒麵加(jiā)工質量間的映(yìng)射關係數學模型,建立兩級數控加工(gōng)誤差(chà)補償(cháng)模(mó)型(xíng),對加工過程不確定因素對齒麵造成的加工質量誤(wù)差進行了(le)有益補償,實現了齒麵輪廓補償(cháng)控製(zhì),提高了齒麵各點位置精度,能夠使產品(pǐn)更好地滿足齒輪設計精度要求。

(2)利用非線性最小二乘(chéng)優化(huà)方法求解齒麵(miàn)上各點誤差最(zuì)小以及(jí)該時刻機(jī)床各軸運動修正量最(zuì)優解(jiě)。該方(fāng)法能夠準(zhǔn)確有效地將齒麵誤差補償分(fèn)解到各軸運動補償中。

(3)為提高模型的準確性,可重複加工過程,對加工出的(de)齒輪齒麵誤差進行統計分析計算,建立誤差範圍與修正(zhèng)值的關係。另外,將建立運動軸變化與齒麵接觸區變化的關係(xì)模型,實現對接觸區的(de)動態修正(zhèng)。

如果您(nín)有機(jī)床行業、企業相關新聞稿件發表,或進行資(zī)訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車(chē)產量(liàng)數據

- 2024年11月 新能(néng)源汽車銷量情(qíng)況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年(nián)9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽(qì)車產量數(shù)據

- 2028年8月(yuè) 基(jī)本型乘用車(轎車)產量數據

- 機械(xiè)加(jiā)工過程圖示

- 判斷一台(tái)加工中心精度的幾(jǐ)種辦法

- 中走絲線切割機床的發展趨(qū)勢

- 國產數(shù)控係統和數(shù)控機床何去何從?

- 中國的技術工人都(dōu)去哪裏了?

- 機械老板做了十多年,為何還是小作坊(fāng)?

- 機械(xiè)行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國(guó)人沉默。製造業(yè)的(de)騰飛,要從機床

- 一文搞(gǎo)懂數控車床加工刀具補(bǔ)償功能

- 車床鑽孔攻螺(luó)紋加工方法及(jí)工裝設計

- 傳統鑽削與螺旋銑孔加(jiā)工工藝(yì)的區別