麵向曲線加工(gōng)的精確加減速控製

2015-11-25 來源:數控機(jī)床市場網(wǎng) 作者:華南理工大學焦(jiāo)青鬆(sōng)李迪王世勇

摘要: 數控係統加工曲線軌跡的實質是以連續的直線(xiàn)段逼近曲(qǔ)線軌跡,所以加工軌跡(jì)的實際長度不等於曲線軌跡(jì)的理論長度。針對(duì)此問(wèn)題,提出了一(yī)種利用(yòng)二(èr)分法的基本思想求解加工軌跡的實際長度,從而實現精確加減速控製的算法。仿真(zhēn)結果表明: 采用所提算法(fǎ)能夠實現(xiàn)插補終點與曲線軌跡終點重合,並且能夠實現理論加(jiā)減速曲線與實際加減速(sù)曲線一致,從而有利於保證加工質量和機床(chuáng)的動態(tài)性能。

關鍵詞: 加減速控(kòng)製(zhì); 曲線加工; 二分法

為了實現高效、高性能的運動控製,數控係統(tǒng)進行的(de)兩項主要(yào)的工作是加減速處理(lǐ)與插補(bǔ)計算。加減速處理需要綜合考慮機床的運動學、動力學性能以及待加工的軌跡信息。例如梯形(xíng)加減速算法可以表示為

式中:  分別為初速度、末速度和加工(gōng)速度; A和 D 分別為加速度和減速度; L 為軌(guǐ)跡長度。梯形加減速算法生成的(de)速(sù)度(dù)曲線包括(kuò)加速段、勻速段和減(jiǎn)速段等(děng)三段,各段所占用(yòng)的(de)加工時間分別為

分別為初速度、末速度和加工(gōng)速度; A和 D 分別為加速度和減速度; L 為軌(guǐ)跡長度。梯形加減速算法生成的(de)速(sù)度(dù)曲線包括(kuò)加速段、勻速段和減(jiǎn)速段等(děng)三段,各段所占用(yòng)的(de)加工時間分別為

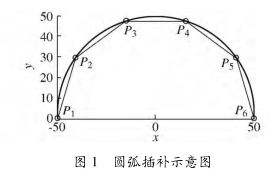

用於加減速算法的軌跡長度(dù)應該是加工軌跡的實際長度。由於數控插補實質上是用連(lián)續的小線段逼近曲線軌跡,因而加工軌跡的實際長度不等(děng)於曲線軌跡的理論長度。例如加工圓弧時,插(chā)補軌跡長度小於圓(yuán)弧(hú)的實際長度(如圖 1 所示(shì))。

由於軌跡長度影響加工時間,如果將曲線(xiàn)軌跡的理論長度用於加減速處理,那麽所得的加減速曲線必定不能反(fǎn)映實際的速度變化(huà),從而顯(xiǎn)著降低加(jiā)減速處理的效果。為了提高加工精(jīng)度,傳統的(de)方法是(shì)增加曲線軌跡終點判別,但此種方(fāng)法(fǎ)會造成速度突變,引起機械震動,最終影響加(jiā)工質量。為此,采用二分法的基本思想計算加工軌跡長度,並且使用加工軌跡長(zhǎng)度代替曲線軌跡的理論長度,用於加減速處(chù)理,以保證(zhèng)加減速算(suàn)法生成的速度(dù)曲線與真(zhēn)實的速度曲線一致,實(shí)現曲線加(jiā)工精確的加(jiā)減速處理。

1 基於二分法的加減速長度計算方法

1. 1 處理流程概述

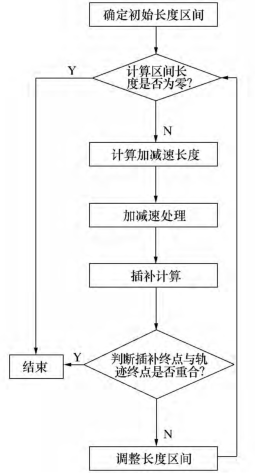

如圖 2 所示,應用二分法的基本原理求取加工軌跡(jì)長度。

圖 2 基於(yú)二分法的加減速長度計算算法流程圖

首(shǒu)先需要確定(dìng)初始長度區間,然後利用區間(jiān)中值(zhí)進行加減速處理。並且根據(jù)加減速(sù)生(shēng)成的速度曲線和軌跡類型進行插補(bǔ)計算。區間長度為零表明最(zuì)終找到理想加減速長度;插補終點與軌跡終點重合,表明提前找到理想加減速長度,在這兩種情(qíng)況下均可(kě)結束循環過程(chéng)。如果區間長(zhǎng)度不為零,並且(qiě)插補(bǔ)終點不與軌跡(jì)終點重合,則調整區間大小,然後重複上述流程(chéng)。

1. 2 確定初始長度區間

必須確保加工軌跡長(zhǎng)度包含在初始區間[a1,b1]內,即

式中 Lx為加工軌跡長度。

由於 Lx是個待求量,所以其(qí)大小事先末知,但是可以確定一個包含(hán) Lx的取值範圍,即

式中 Lr表示曲線軌跡的(de)理論長度。

綜合式(1)和式(2)可以確定(dìng) a1與 b1的合法(fǎ)取值範圍

雖然取 b1=Lr,可以縮短區間長度,減少求解(jiě)次數。但是當曲線的理論長度難以計算或這樣的(de)計算需要消耗(hào)大量(liàng)的係統資源或者需要占用較長的時間時,b1取一個明顯大於 Lr值也是(shì)合理的。例如橢圓插補時,b1可取實際的橢圓弧長(通過數值方法計算得到)或取整個橢圓的長度(2πab)。後(hòu)麵將(jiāng)說明,區間長(zhǎng)度增大一倍(bèi)時,計算次數隻(zhī)增加一次,所以取(qǔ)一個易於計(jì)算的並且(qiě)大於 Lr的值將顯著的減小計算時間與資源消耗。

1. 3 調整長度區間

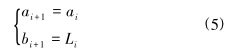

當插補終(zhōng)點與軌跡(jì)終點不重合,需要重複圖(tú) 2 所示(shì)流程。在新(xīn)的循環開始之前需要調整區間大小。邊界值的(de)調整分兩種情況,當(dāng)插補終點小於軌跡終點時,調整下(xià)邊界值,即

式中 Li表示當前插補計算長度。

當插補終點大於軌跡終(zhōng)點時,調整上邊界值,即

在新一輪插補計算之前,增大區間下界或減小區間上界,均使得區間長(zhǎng)度變小,從而逐步逼近待求的加工軌跡長度。

1. 4 收(shōu)斂速度與近似處理分析

每次循環,根據長度區間(jiān)大小計算加減速長度,即

結合式(4)、式(5)與式(6)可知,每(měi)次循環後(hòu),區間長度減小(xiǎo)為原來的一半(bàn),即第 i 次插補計算後的區間長度與初始區間長度以及插補計算次數之間關(guān)係為

所以該算法是確(què)定(dìng)收斂的,而且是線性收斂的。當長度區間等於零,即上、下邊界相等時,即可(kě)確定加工軌跡長度,即(jí)

為了減小插補計算次數,可以根據精度要(yào)求設(shè)定一個允許誤差值,當插補計算區間小於該(gāi)值時,即認為取得加(jiā)工軌跡長度。即(jí)當i-bi<ε 時取 Lr=(ai+bi) /2 作為加工軌跡長度。同理,可以設定一個插補(bǔ)計算終點與軌跡終點重合的允許誤差值,當兩者之差(chà)小於該值時,提前(qián)結束循環,此時的 Li即為加工軌跡長度。

2 仿真與討論

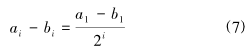

為了驗證所提算法的(de)有效(xiào)性,在 Matlab 軟件中實現上述算法。仿真采用梯形加減速方法加工圖 3所示的逆時針圓弧,圓弧(hú)半徑 R=50 mm,起點坐標Ps(50,0),終點坐標 Pe( -50,0)。運動參數(shù)如下:起點速度 Vs= 0,終點(diǎn)速度 Ve= 0,加速段的最大(dà)加速度 A= 1 000 mm/s2,減速段的最大加速度D= 1 000 mm/s2,脈(mò)衝周(zhōu)期(qī) Ts= 10 ms。

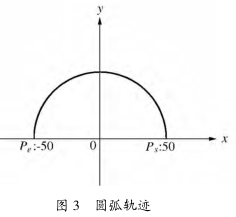

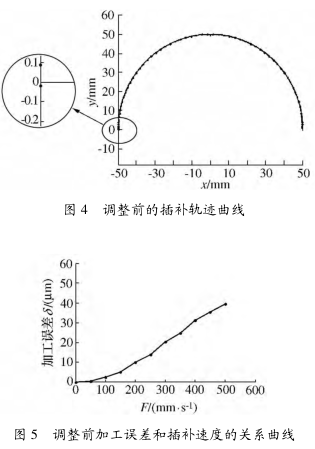

1) 采用圓弧的理論長度 πR=157. 079 6 mm 進行加減速處理,在插補速度 F = 300 mm/s 的條件下,所得的軌跡如圖 4 所示。從圖 4 中可以看出,插補軌跡超出了理論軌跡,存在明顯(xiǎn)的加工誤(wù)差,加工軌跡終(zhōng)點坐標為(-49. 995,-0. 020 4)。而且加工誤差隨著速度的增(zēng)大而增大,如圖 5 所示。

2) 采用曲線軌跡終點判別的方法,用圓弧的理論長度πR= 157. 079 6 mm 進行加減速處理,並且將超(chāo)出的部分截斷。這(zhè)樣雖然在理論上可以保證終點處的精(jīng)度,但是由(yóu)於會造成速度曲線的突變,使機床產生振動,所以會影響實際的加工精度。

3) 在插補速度 F=300 mm/s 的條件下,采用二分法(fǎ)計算出加工軌跡長度為 157. 059 2 mm(允許誤為(wéi) 1 μm),利用該軌跡長(zhǎng)度進行加減速處理和插補計算所得的軌跡如圖 6 所示。從圖 6 中可以看出:加工軌跡的終點與圓弧的理論終點重合。而且加工誤差由算法本身控製,不受加工速度的影響。

對比方法(1)、(2)和方法(3)可知,所提算法可以保證各種速度下的插補精(jīng)度,而且不會(huì)對速度曲線造成不良影(yǐng)響,所以能夠保證曲線加工質量。

3 結束(shù)語

加工(gōng)曲線軌跡時,通常將軌跡的(de)理論(lùn)長度用於加減速處理,這種處理方法(fǎ)存在兩個問題:

1) 有些曲線軌(guǐ)跡(例如樣條曲線)的理論長度不易計(jì)算;

2) 加(jiā)工軌跡的實際長(zhǎng)度與曲線軌跡的理論長度並不相等。

所(suǒ)提的算(suàn)法不需要計算(suàn)曲線軌(guǐ)跡的理論長度,而是采用二分(fèn)法的(de)基本思想直接求解加工軌跡長度。將加工軌跡長度代替曲線軌跡的理論長度進行加減速處理,可以保證(zhèng)加減速算法生成的速度曲線與真實的速度曲線一(yī)致,從而保證加工精度和機床(chuáng)的動態性能。

由於二分法(fǎ)收斂速度(dù)快,效率高,占用的處(chù)理時間少,而且隻需要在預處理階段進行一次,不占用插補時間。此外,所提(tí)的算法與具體(tǐ)加減速算法、插補算(suàn)法及軌跡類型無關,可以與現有(yǒu)的曲線(xiàn)插補技術相結合,實(shí)現精確的(de)曲線加工(gōng)。

投稿箱:

如果您有機床行(háng)業、企業相(xiàng)關新聞(wén)稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相(xiàng)關新聞(wén)稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情(qíng)況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年(nián)10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產(chǎn)量數據

- 2028年8月(yuè) 基本型(xíng)乘用車(轎車)產量數據

博文選萃

| 更多

- 機(jī)械(xiè)加工過程(chéng)圖示

- 判斷一台加(jiā)工中(zhōng)心精度的幾種辦法

- 中走絲線切割機(jī)床的發展趨勢

- 國產數控係統和數控(kòng)機床何去何從?

- 中國的技術(shù)工人都去哪裏了?

- 機械老板做了十多年,為何還是小作(zuò)坊?

- 機械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡(wáng)

- 智能時代,少談(tán)點智造,多談點製(zhì)造

- 現實麵前,國人沉(chén)默。製造業的(de)騰飛,要從機床

- 一文搞懂數控車床加工刀具(jù)補償功能

- 車(chē)床鑽(zuàn)孔攻螺紋加工方法(fǎ)及工裝設計

- 傳(chuán)統鑽削與螺(luó)旋銑(xǐ)孔加工(gōng)工藝的區別