摘 要:在機械加工過程中,經常有(yǒu)很多因素影響工件的加工質量,為(wéi)使工(gōng)件(jiàn)達到所要(yào)求的質(zhì)量要求,在加工前就必須將各種影響加工精度的因素考慮進(jìn)去,也就是(shì)要對影響機械加工精度的因素進(jìn)行分(fèn)析,並提出相應的解決方案。本文結合自己的(de)實踐經驗,就影響數控車床的機械加工精度因素做一下(xià)分析。

關鍵詞(cí):機床誤差(chà);係統(tǒng)誤差;隨機誤差;

Abstract: In the process of machining, there are many factors which affect the processing quality of workpiece. In order to meet the required quality, a variety of processing factors which affect the machining accuracy must be considered before processing, It is to the analyze the factors on the processing precision, and proposes the corresponding solution. Combined with my own practical experience, this paper analyzes the factors affecting the machining accuracy of NC lathe.

Key words: the machine tool deviation, the system deviation,the random deviation

引言(yán)

隨著現代製造技術的發展,數控車床越來越普及(jí)。與普通車床相比,其在控製係統、伺(sì)服驅(qū)動、機械結構(gòu)等方麵發生了具(jù)大變化。數控車床采用數(shù)控係統控製,兩軸采用伺服電機直接驅動,大大縮短了原來普車的機械傳動鏈,在消隙、減磨等方麵有了很多改進。同時采用閉環(huán)或半閉環(huán)的係統,使(shǐ)加工工件具有生產效率高、產品質量穩定、加工過程柔性好(hǎo)、加工性能強等特(tè)點(diǎn)。但想要在實(shí)際生產中實現高精度加工,就(jiù)必須對影響數(shù)控加工精(jīng)度的因(yīn)素進行比較全麵的了解,進而找出切實可(kě)行的誤差(chà)控製方法。

1 機床精度誤差

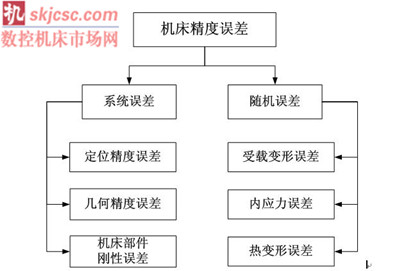

根據被加工工件的加工精度要求,機床(chuáng)按絕對分(fèn)級法分為六個絕對精度等級,分別用(yòng)羅馬數字Ⅴ、Ⅵ、Ⅲ、Ⅱ、Ⅰ表示,Ⅵ級精度最低,Ⅰ級精度最高。車床的加工精度一般為IT6~IT7,對應絕(jué)對精度為Ⅴ級。根(gēn)據誤差產生原因,機床的精度(dù)誤差大(dà)致可分為係統誤差和隨機誤差兩類,一般影(yǐng)響機床精度的因素(sù)大(dà)致都可(kě)歸在上述兩類誤差中,如圖1所示。

圖1

2 機床(chuáng)係統誤差

機床的係統誤差是機床自身產生的,在製造過程中形成的。它可分為:定位精度誤差、幾何精度誤差、機床部件剛性(xìng)誤差(chà)等。

2.1 定位精度誤差

由於機床(chuáng)在裝配過程中要受(shòu)到主軸精度、導軌精度及絲杠等定位精度的影響(xiǎng),因此要對以上精度誤差進行控製。下麵詳細(xì)介紹以上三種誤差:

a) 主軸回(huí)轉誤(wù)差,機床主軸是裝夾工件或(huò)刀具的基準,並將運動和動力傳給工件(jiàn)或刀(dāo)具,主軸回轉誤差(chà)將直接影響被加工工件的精度;

b) 導軌誤差,導軌(guǐ)是機(jī)床上確定各機床部件相對位置(zhì)關係的基準,也是機床運動的基(jī)準。其誤差主要分為兩方麵:一(yī)方麵是導軌在水平麵內和垂直麵內的直線度誤差;另一(yī)方麵是前後導軌在垂直麵內的平行度誤差。前者直接決定刀具是否能均勻而平穩地直線進給,從而影響被加工零件的(de)幾何精度。此外,機床床身導(dǎo)軌還承受刀架等部件的重力(lì)及工作載荷,當機床工作時,功能(néng)部件在導軌上往(wǎng)複移動,這要求導軌(guǐ)副良好的低阻尼性。否(fǒu)則,勢必會使(shǐ)運動部件產生爬行現象,不(bú)能精確定位。 後者直接降低機床導軌的精度和使用壽命。導軌的不(bú)均勻磨損和安裝質量,也是造成導軌誤差的重要(yào)因素(sù)。導軌磨損是(shì)機床精度下降的主要原因之一(yī)。

c) 傳動鏈誤差,傳動鏈誤差是指(zhǐ)傳動鏈始末兩端傳動元(yuán)件間相對運動(dòng)的誤差。一般用(yòng)傳動(dòng)鏈末端元件的轉角誤差來衡量。

2.2 幾何精度誤差(chà)

a) 刀具的(de)幾何誤差:刀具誤差對加工精度的影響隨刀具(jù)種類的不同而不同(tóng)。采用(yòng)成形刀具、展成刀具加工時,刀具的製造誤差(chà)會直接影(yǐng)響工(gōng)件的加工精度,例如加工油套管螺紋時使用的螺紋梳刀,它的(de)精度直接影響到管螺紋的精。但對一(yī)般刀具,其製造(zào)誤差對工件加工精度(dù)無直接影響。

b) 夾具的幾何誤差:夾具(jù)的作用是使工件(jiàn)相當於(yú)刀具(jù)和機床具有正確的位置,因此夾具的製造誤差對工件的加工精度有很大影響。

c) 基準不重合誤差:定(dìng)位(wèi)基準與設(shè)計基準(zhǔn)不重合時所(suǒ)產生的基準不重合誤差,隻有在采用調整法(fǎ)加工時才會產生,在試(shì)切法加工中不會產生。

d) 定位副製造不準確誤差:工件在夾具中的正確位置是由夾具上的定位元件來確定的。定位誤差在基準不重(chóng)合誤差和定位副製造誤差的(de)方向不同時,取(qǔ)兩者的矢量(liàng)和。

2.3 機床部件剛度誤差

機床由很多部件組成,它決(jué)定了機床的整體剛度。就車床而言,對機床精度影響較大的有(yǒu):床身剛度、導軌剛度(dù)、絲杠剛度以(yǐ)及床鞍剛度(dù)等。上述因素,均會導致在工件中產生較大變形,甚至出現振動,從而(ér)使工件的出現(xiàn)振紋,表麵光(guāng)潔度和幾何精度達不到要求。但到目前為止,尚無簡易的剛(gāng)度計算方法,這(zhè)些部(bù)件的剛度主要還是通過實驗方法來測(cè)定。因此在設計機床部件結(jié)構時,應選擇剛度較(jiào)大的(de)結構,選(xuǎn)用(yòng)剛性好的材質,合理選(xuǎn)擇吃刀量和進給(gěi)速度,盡量減小部件剛度對工(gōng)件(jiàn)加工(gōng)精度(dù)的影響。

3 隨機誤差分類

機(jī)床的隨機誤差(chà)是由(yóu)外部條件引起的,受外界條件影響較大。它可分為:定(dìng)位精度誤差、幾何精度誤差、熱變形誤差(chà)等。

3.1工藝係統受(shòu)載變形引起(qǐ)的誤差

工件在車削時,常會受(shòu)到切削力、夾緊力、慣性力、重力等的作用,從而產生相應的變形,最終破壞了刀具(jù)和工件之間的正確(què)的相對位(wèi)置,降低了工件的加工(gōng)精度。例如,當工件剛度遠小於刀(dāo)具及夾具的剛度時,在切削力(lì)的作用(yòng)下,工件就會由於剛(gāng)度不足而導(dǎo)致變形,從而降低了加工精度。反之,當工件的剛度遠大(dà)於刀具及(jí)夾具的剛度(dù)時,在加工工件過(guò)程中刀具及夾具就會出(chū)現變形,也會降低工件的精度。

因此,要合理地選(xuǎn)擇刀具材料,增大(dà)刀具的前角和主偏角,對工件(jiàn)材料進行合理(lǐ)的熱處理以改善其(qí)加工性能。同時,要提高工藝(yì)係統剛度,減少切削力並壓縮它(tā)們的變動幅值。

3.2 內應力重新分布引(yǐn)起的誤差

所謂內(nèi)應力(lì),即是在沒有(yǒu)外力作用而存在於零件(jiàn)內部的(de)應力。工件上一旦產生內應力,就會使工件處於(yú)一種高能位的不穩定狀態,從而本能地(dì)向低能位的穩定狀態轉化,並伴隨工件(jiàn)變形,最終使工件(jiàn)喪失(shī)原有的加工精度(dù)。例如,工件在熱處理後(hòu),由於壁厚不均、冷卻不均等原因,產生內應力,從而導致變形,最終降低加工精度。

因此,在設計零件時,要盡量做到壁厚均勻,結構(gòu)對稱,以減少內應力的產生。

3.3 熱變形引起的誤差

在精密加(jiā)工和大件加工中,工藝係統熱變形對工件加工精度(dù)的影響(xiǎng)較大(dà),由熱變形所引起(qǐ)的加工誤差有(yǒu)時可占工件總誤差的40%~70%。機床、刀具和工件受到各種熱源的作用,溫(wēn)度會逐(zhú)漸升高,同時它們向周圍的物質和空間傳遞熱(rè)量。從而使工件和整個工藝係統產生變形,當單位時間傳入的熱量與其散出的熱量相等時,工藝係(xì)統就達到(dào)了熱平衡狀態。例如,在車削大件過程中,因切削力過大導致主軸軸承及Z軸絲杠溫度提高,從而產生較大變形(xíng),最終影響工件的加工精度。

4 結束語

綜上所述,除上述主要影響因素外,影響數控車床的(de)加工(gōng)精度因素是多方麵的。工藝設計、工作環境以及(jí)操作人員的技能水平等,都有可能對工件的加工精度造成一定影響。所以(yǐ)加工工件時要結(jié)合具體情況及多種因素,從設計、製造、操做三個方麵加以考(kǎo)慮。(文自(zì):沈陽第一機床廠)

如果您有機床行業、企(qǐ)業相關新聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據