車床縱(zòng)向進給裝置 的設計

2021-10-11 來源:天水星火機床有限責任公司 作者: 洪春萍

摘要: 設計了(le)一種能夠實現長行程的車床縱向進給(gěi)裝置(zhì),將普(pǔ)通的滾珠絲(sī)杠螺母更改為雙齒輪(lún)與(yǔ)床(chuáng)身齒條齧合,達到傳動目的。這一裝置采用雙齒輪齒條消隙結構,通過碟簧預緊迫,使齒輪(lún)產生軸向位移,有效消(xiāo)除進給運動的間隙,能夠(gòu)消除正反(fǎn)轉間隙,保證傳動精度。所(suǒ)設計的車(chē)床縱向進給裝置具有性能可靠、結構簡單、調整方便、性價比高等優點,對車床的縱向進給傳動係(xì)統具(jù)有普遍適用性,特別適用於重型臥式車床的縱向進(jìn)給傳動係統。

關鍵詞: 車床(chuáng) 縱向進給 設計

1、 設計背景

隨著我國機床行(háng)業新產品持續發展更新,大重型及長行程機床的需求量不斷增加,對機床(chuáng)構件加工精(jīng)度的要求不斷提高。在(zài)設備基礎部(bù)件剛性、精度等達(dá)到標準的前(qián)提下,提高機床整體的剛性、精度及傳遞扭矩已成為機床(chuáng)進(jìn)給傳動機構設計的關鍵。現有的機床進給傳動機構中,所采用(yòng)的進給傳動方式主要有齒輪齒條傳動(dòng)副(fù)、滾(gǔn)珠絲杠(gàng)螺母傳動(dòng)副、靜壓蝸杆蝸(wō)母(mǔ)傳動副等 。為了保(bǎo)證機床進給傳動係統的定位(wèi)精度(dù)和靜態、動態性能,進給傳動機(jī)構設計時應著重考慮機床具有高傳(chuán)動剛度、低摩擦因數、小轉動慣量,以及消(xiāo)除(chú)齒側傳動間隙等 。

在進給傳動機構設計(jì)方麵,齒輪齒條傳動副適用於長行程(chéng)機床,傳動機構的剛度(dù)和效率高,但傳動不夠平穩,傳動時產生(shēng)的齒側間隙導致傳動精度不高(gāo)。滾珠絲杠螺(luó)母傳動副摩擦損失(shī)小,傳動效率高,運動平穩無爬行,主要(yào)適用於行程較(jiào)短的機(jī)床。對於行程超過(guò)6 m 的長行(háng)程機(jī)床,隨著絲杠的加長,撓(náo)度增大,絲杠中部容易產生彎曲變形,使刀架移動定位精度超差,無法達到傳動精度要求。另一方(fāng)麵,機械轉(zhuǎn)動慣量增大(dà),既增加生產成本,又降低機床的使用可靠性。靜壓蝸杆蝸母傳動(dòng)副的軸向牽引力大,運動平穩,反向衝擊(jī)小,無磨損,無傳(chuán)動間隙(xì),精度高(gāo),但是蝸(wō)母的製造難度大,安裝工藝性差,精度不容易保證,屬高附(fù)加值產品,製造(zào)成本高。

綜合分析現有進給傳動機構的不足與缺陷,為提高機床整體的加工精度,使進(jìn)給(gěi)傳動機構更加簡單實用,經過調查研究,采各家所長,結合國內外先進的設計理(lǐ)念,針對行程在 6 m 以上的數控重型車床,設(shè)計了車(chē)床縱向進給裝置,采用雙齒輪齒條傳(chuán)動機構方案。雙(shuāng)齒輪傳動機構將機床縱向進給傳動中普(pǔ)通的滾珠絲(sī)杠螺母傳動改為雙齒輪與床身(shēn)齒條的齧合,以此來達到縱向進給的(de)目的,可以消除齒輪正反轉產生的齒側(cè)間隙,定位精(jīng)度高。與普通滾珠絲杠螺母傳動相比,雙齒輪齒條傳(chuán)動機(jī)構性能(néng)可靠,適用性(xìng)強,結構簡單,提高(gāo)了(le)機床整體的加(jiā)工精度。雙齒輪(lún)齒條傳動機構適用於機床製造領域中數控重型臥式車床的進給傳動,特別(bié)適用於長行程車(chē)床的縱向傳動(dòng),可以減小(xiǎo)傳(chuán)動磨耗,剛度和工藝性好,調整方便。雙齒輪齒條傳動(dòng)機構可以彌補滾珠絲杠螺母傳動剛度差、靜(jìng)壓蝸杆蝸母傳(chuán)動生(shēng)產成本高的不足。目前,筆者公司(sī)生產的 CC 係列重型臥式車床傳動進給(gěi)箱采用了所設計的車床縱向進給裝置。

2 、傳動原(yuán)理

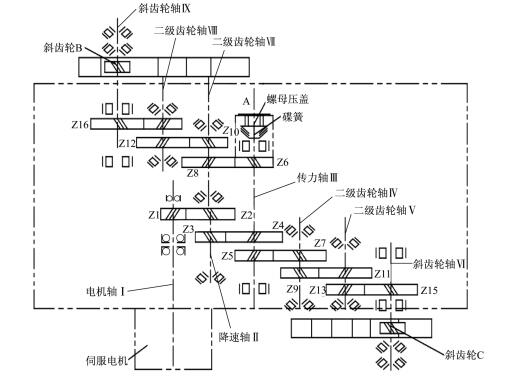

縱向進給傳動係統原理如圖 1 所(suǒ)示。

圖 1 縱向進給傳動係統原(yuán)理

電機軸(zhóu)Ⅰ由(yóu)交流伺服電機帶(dài)動旋轉,經 Z1Z2、Z3Z4 兩級齒輪齧合傳遞至傳力(lì)軸Ⅲ。在傳力軸Ⅲ上有兩(liǎng)個(gè)齒數和模數均相同,但旋轉方向相(xiàng)反的齒輪 Z5、Z6,分別與二級(jí)齒輪軸(zhóu)Ⅳ上齒輪 Z7、二級(jí)齒輪軸Ⅶ上齒輪 Z8 齧(niè)合,帶動二級齒輪軸Ⅳ、Ⅶ旋轉,再分別經(jīng)兩級齒輪傳遞至雙斜齒輪。雙斜齒輪與床身上齒條齧合,達到縱向進給的目的 。

3、裝置結構設計

車床縱向進給(gěi)裝置結構中,進給箱(xiāng)和刀架床鞍合(hé)為一體。進給箱立軸分布(bù),兩傳動鏈對稱分布。電機軸Ⅰ,降速軸Ⅱ,傳力軸(zhóu)Ⅲ,二級(jí)齒輪(lún)軸(zhóu)Ⅳ、Ⅴ、Ⅶ、Ⅷ,斜齒輪(lún)軸Ⅵ、Ⅸ,以(yǐ)及各軸(zhóu)上安(ān)裝的圓柱齒輪組成車床縱向進給裝置,各軸之間均由圓柱齒輪(lún)齧合。傳力軸Ⅲ兩端分別裝有模數和齒數相同、旋轉方向相反的傳力斜齒輪 Z5、Z6,傳力斜齒輪 Z5、Z6 分別與二級齒(chǐ)輪軸Ⅶ、Ⅳ上安裝的斜齒輪 Z7、Z8 齧合(hé)。斜齒輪軸Ⅵ、Ⅸ外端安裝有消隙齒輪 Z15、Z16。傳力軸Ⅲ的一端安裝(zhuāng)有碟簧,碟簧外端安裝有(yǒu)螺母壓蓋。由交流伺服電機驅動雙齒輪齒條消隙進給(gěi)箱,經床身上的斜齒條實現大縱(zòng)向無級(jí)調速快速移動與進給運動 。

4 、消隙原理(lǐ)

數控機床的進給傳動裝置中,常采用齒(chǐ)輪傳動(dòng)副來達到降速比和轉(zhuǎn)矩(jǔ)的要求。由於齒(chǐ)輪齒麵在製造中存在一定誤差(chà),不可能達到理想齒(chǐ)麵的要求,因此一對齧合的齒輪總應有一定的齒側間隙,才能正常工作 。齒側間隙的存在會造成進給傳動係統的反向動(dòng)作落(luò)後於數控係統指令要求,形成跟隨誤差,甚至(zhì)是輪廓誤差。對閉環係統而言,齒側間隙還會影響係統(tǒng)的穩定性。因此,齒輪(lún)傳動副常(cháng)采用各種消除側隙的措施(shī),以盡量減小齒側間隙。工作行(háng)程長的大型機床通常(cháng)采用(yòng)雙齒(chǐ)輪齒條傳(chuán)動機構,通過碟簧自動進行調整(zhěng)來消除(chú)間隙。所設計的車床縱向進給裝置通過旋緊傳(chuán)力軸Ⅲ頂端的螺母(mǔ)壓蓋,壓迫碟簧使傳力軸Ⅲ產生一定(dìng)的軸(zhóu)向位移,再利用傳力軸Ⅲ上一對齒數、模(mó)數相同但旋轉方向相反的斜齒輪,使(shǐ)二級齒輪軸Ⅳ向不同方向旋(xuán)轉,以此達到雙齒輪消隙的目(mù)的。

5 、間隙調整

臥式車床縱向進(jìn)給傳動由進給箱內的齒輪帶動齒條傳動來實現,通過雙齒輪消隙機構的調整,可以使兩個斜(xié)齒輪與床身齒條同時齧合來消除間隙,從而保證正反向傳動的準確性 。間隙調整時,在傳力(lì)軸ⅢA端施加(jiā)預緊力矩。傳力軸Ⅲ向下移動,帶動左(zuǒ)旋斜齒(chǐ)輪 Z7 和右旋(xuán)斜齒輪 Z8 向下移動。左旋斜齒輪 Z7 向下移動,迫使(shǐ)二級齒輪軸Ⅳ做(zuò)逆時針轉動,通過齒輪齧合帶動二級(jí)齒輪軸Ⅴ、斜齒輪(lún)軸Ⅵ旋轉。右旋(xuán)齒輪(lún) Z8迫使二級(jí)齒輪軸(zhóu)Ⅶ逆時針轉動,通過齒輪齧合帶動二級齒輪軸Ⅷ、斜齒輪軸Ⅸ旋轉。這樣就使左旋齒輪軸、右旋齒(chǐ)輪軸分別按逆時針和順時針兩個方向轉動,進(jìn)而使斜齒輪 B 左側齒麵、斜齒輪 C 右側齒麵同時與床身齒條緊密齧合,形成無側隙齧合,從而消除進(jìn)給箱內齒輪傳(chuán)動造成的反向間隙及(jí)死區誤差。預緊力矩的大小以既能消除反向間隙,又能使齒條移動自(zì)如為宜。預緊(jǐn)力矩過小,不足(zú)以消除反向間隙。預緊力矩過大,對齒輪齒條壽命有影響。預緊力矩調整時,可通(tōng)過專用(yòng)工具旋轉輸出軸來(lái)對(duì)兩個斜齒輪施加載荷,進(jìn)行預緊,使兩個斜(xié)齒輪與齒條的齒麵同時(shí)齧合(hé),起到消除傳動間隙、提高傳動精度的作用 。

6、 結束語

所(suǒ)設計的車床縱向進給裝置已在筆者公司生產的數控重型臥式(shì)車床上實現應用,並申(shēn)請了實用新型專利[10],性能穩定可靠。實踐表明,車床縱向(xiàng)進(jìn)給裝置具有性能可靠、實用性(xìng)強(qiáng)、結構簡(jiǎn)單、調整方便、性價(jià)比高等優勢,特(tè)別(bié)適合用於長行程車床的(de)縱向進給傳動係統,可以在重型臥式車床縱向進給傳(chuán)動中得到廣泛的(de)應用。

投稿箱:

如果您有機(jī)床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點(diǎn)

| 更(gèng)多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年(nián)10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切(qiē)削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據

博文選萃

| 更(gèng)多