金屬切削機床是現代製造業的關鍵設(shè)備,其(qí)產量和技術(shù)水平在某種程度上代表了一個(gè)國(guó)家的製造業水平和競爭力。中國製造業正在實現由製(zhì)造大國向製造強國的曆史性跨越,由此引發(fā)的產業升(shēng)級必將引領中國機加工(gōng)行業從低端向高端製造轉型。而當(dāng)前存在(zài)的機床生產效率偏低,人員成(chéng)本持續升高以(yǐ)及機加工工藝水平有限等(děng)一係列問題,正成為嚴重製(zhì)約金屬切(qiē)削(xuē)行業實現產業升級的瓶頸。智能金屬切削技術(shù)所具有的無人化加工、高效率製造和工藝整合能力有(yǒu)助於解決上述難題,平衡效(xiào)率、成本和質量三者之間的關係,為金屬切削機床的製造和應用提供新的發展模式和發展方向。

智能金屬切(qiē)削技術(shù)的定義

從20世(shì)紀50年代以來,機械製造技術(shù)開始進入現代製造技術時代,並經曆了4個主要發展階段,包括實現機械加工過程自動化的直接數控(DNC)技術、實現在線過程調度與規劃的柔(róu)性製造係統(FMS)、實(shí)現CAD/CAM/CAPP技(jì)術綜合及其與管(guǎn)理、經營集成(chéng)的計算機集成製造係統(CIMS)和當前正在成為研究(jiū)熱點的(de)智能製造係統(IMS)和智能(néng)製造技術(IMT)。IMS/IMT主要解決製造知識和經驗的形式化描述,研究不確定性和不完全信息下(xià)的製(zhì)造(zào)約束問題求解,通過智能化的手段來增強製造係統柔性與自治性。也就(jiù)是說,DNC和FMS主要用來(lái)替代人的(de)體力勞動,CIMS強調物流和信息流(liú)的集成,而IMS/IMT則更注重製造係統的自組織(zhī)、自學習、自適應(yīng)能力 。

智能製造(zào)技(jì)術作為(wéi)先進製造技術與數(shù)字化技術相結合的產(chǎn)物,其本質是將計(jì)算模型(xíng)、仿真工具和(hé)科(kē)學實驗應(yīng)用於(yú)製造裝備(bèi)、製造過程和製造係統(tǒng)的(de)定量描述與分析,通過對製造全(quán)過程中(zhōng)的複雜物理現象和信息演變(biàn)過程進(jìn)行定量計算、模擬與控製,結合科學實驗,揭示(shì)製造活動乃至產品(pǐn)全生(shēng)命(mìng)周期過程中的科學(xué)規律,提高製造裝備的自律性和適應性,實現對製造過(guò)程(chéng)和(hé)產品性能的預測和有(yǒu)效(xiào)控製,增強製(zhì)造係統的可維護性和製造信息的可重用性,促使製造活動由(yóu)部分定量、經驗的試湊模式向全麵數字化的計算和推理模式轉變,實現基於科學的高性能製造。智能製造強調信息(xī)集成與(yǔ)知(zhī)識融合、製造係統與製造過程之間協同、虛擬仿(fǎng)真和數字加工軟硬件技術並(bìng)重(chóng),更多關注數字建模、數字加工等底層技術以及製造(zào)過(guò)程中物理因素(sù)對產品質量的影響(xiǎng)機理(lǐ)和高速、高精度數字加工裝備的實現 。

金屬切削機床是智能化(huà)製(zhì)造(zào)的(de)主要組成單元,其本身也是一個複雜的機電一體(tǐ)化(huà)係統(tǒng)。當前,在(zài)全球化競爭的背景(jǐng)下,高、精、尖裝備的(de)生產不斷向金屬切削機床的極(jí)限(xiàn)能效提出新的挑戰,亟需綜合運用信息與(yǔ)計算技術(shù)、多學科聯合仿真方法和科學實驗手段,通過對切削過程中的複雜物理行為的數字化建模、仿真和優化,實現對加工過程的定量主動控製。國外21世紀初就提出了(le)“智(zhì)能機床”的概念,旨在通(tōng)過數字化(huà)製造技術在機床上的應用來取代人的部分腦力勞動,通過自主監控和決策來控(kòng)製加工質(zhì)量。歐美等發達(dá)國家(jiā)也通過製定研究計劃,如PMI、SMPI、NEXT計劃等,用於機床智能化的研究(jiū)。因(yīn)此,將智能製造技術應用於金屬切削機床,在加工設備(bèi)與加工過程之間建立協同(tóng)關係,為實現生(shēng)產製造更高層次(cì)的(de)智能化奠定基礎,是國家科技戰略的重要發展方向之一(yī)。

金屬切削機床的智能(néng)化(huà)技術

目前,對智能機床尚無規範完整的定義。美國的SMPI計劃給出了智能機床的基(jī)本特征,主要包括:(1)知曉自身的加工能力和工作條件(jiàn);(2)能夠自動(dòng)監測和優化自身的運行狀態;(3)可以測量和判斷產品加工質量;(4)具備自學習與自適應能力;(5)機器(qì)之(zhī)間能夠無障礙地進行交(jiāo)流。

與普通數控機床或加工中心的主要區別在於,智能化的金屬切削機床除了具有數控加工功能外,還具有感知、推理、決策、學習等智能功能,具體體現在以下(xià)幾個方麵。

1、 工序(xù)集成與模塊化加工

工序集成化通常也稱為複合(hé)加工或完整加工,是指(zhǐ)在一台機床(chuáng)上能加工完一個零件(jiàn)的所有工序。例如(rú),德(dé)國INDEX公司的車銑複合加工中心就(jiù)能夠完成車削、銑削、鑽削、滾(gǔn)齒、磨削、激光熱處理等許多工序,完成(chéng)複雜零件的全部加工。不僅使生產管理和計劃調度簡化,而且使透明度明(míng)顯提高,無需複雜的計劃係統就能夠迅速解決(jué)所(suǒ)發生的事情並使之優化(huà)。工件越複雜,它相對傳統工序分散的生產方法的優勢就越明顯 。

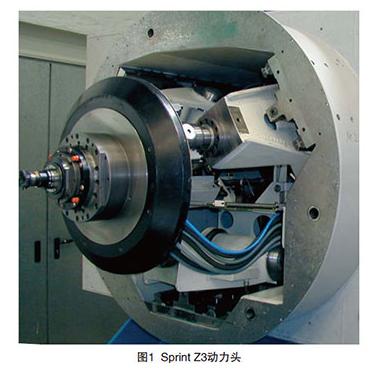

在如上所說的工序集成過程(chéng)中(zhōng),采用了不同的加工模塊進行合理調配;在實際的生產製造中,為滿足柔性化製造要求,不但需要即插即用的智能工作單元,同時也需要模塊化製造技術來統(tǒng)籌安排加工方(fāng)案和加(jiā)工過程。模塊化製造有2個關鍵(jiàn)的概念,一是標準化、特征化的(de)可重構智能加(jiā)工單元;二是快速設計、評價和使用單元組合方(fāng)案的決策(cè)係統 ,尤其需要考慮(lǜ)避免工藝(yì)冗餘和坐標幹(gàn)涉的問題。瑞(ruì)典Modig公司(sī)的柔性製造係統(tǒng)(TransFlex System),采取倒置式龍門配置,可以很方便地以串聯(lián)或並聯的方式,加上(shàng)物流係統及裝卸機械手組成(chéng)自動生(shēng)產線或無人化加(jiā)工車間,將(jiāng)高效率的大批量生產和柔(róu)性製造結合起來。德國DS-Technologie公司按照飛機結構件加工工藝的特(tè)點,獨創性地(dì)推出采用並聯(lián)運動機構的Sprint Z3型動力頭(如圖1),並充分利用其可重構特點,開(kāi)發了Ecospeed係列加工中心,兼顧了加工空間和加工效率(lǜ)的要求,已在航空(kōng)製造領域得到廣(guǎng)泛(fàn)應用。

近年來,Mikron、DMG、EMAG等品牌都開發了各自的工件(jiàn)托盤管理模塊(kuài),和傳統的托盤交換模(mó)塊不同(tóng)之(zhī)處在於,新的模塊包含智能化且獨(dú)立於(yú)機床控製係統以外的專用控製係統(tǒng),操(cāo)作(zuò)員可以把不同工件混編在一起(qǐ),並且可以在線更改、增刪工件的加工(gōng)內容和排序,而不影響機床加工過程,如(rú)圖1所示。

2 、監控決策自主化

智能(néng)機床需具(jù)有自優(yōu)化、自監控、自診斷和(hé)預維護功能。在加工過程中,可借助(zhù)各種傳感器、聲頻和視頻係統對加工(gōng)過程中的力、振動、噪聲、溫度、工件表麵質(zhì)量等進行實時(shí)監測(cè) ,進而通過預先(xiān)建立的係統性能參數庫或知識庫進行切削(xuē)參數的自動優化與誤差補償。同時,根據健康(kāng)狀態進行及時維護,保障加工質量,減少停工時間。

瑞士Mikron公司配置智能加工係統的Mikron HSM係列高速(sù)銑削加工中心(xīn)(如圖2)可選用加工過程監控模塊,以便(biàn)用(yòng)戶能(néng)夠觀察銑削過程是否正常。通過電(diàn)主軸(zhóu)殼體中前端(duān)軸承附近安(ān)裝的加速度傳(chuán)感器,使銑削過程中產生的振動可(kě)以加速(sù)度“g載荷”值的形式顯(xiǎn)示(shì),振動大(dà)小在0~10g範圍內分為10級(jí),並可(kě)預測在該振動級主軸部件的工(gōng)作壽命,操作員可根據振動級別(bié)采取不同處理措施。

此外(wài),該公司開發的ITC智能熱補償係統,采用溫度傳感器實現對主軸切削端溫度變化的實時監控,並將這些溫度變化反應(yīng)至數控係(xì)統,數控係統中內置了熱補(bǔ)償經驗(yàn)值的智能(néng)熱控製模塊,可(kě)以根據溫度變化自動調整刀尖位置,避免Z方向的嚴重漂(piāo)移 。

Fischer公司推出具有軸向位移補償的電主軸,這種結構在電主軸的殼體中安(ān)裝(zhuāng)了軸向位移傳感器,可以檢測由溫升引起的熱變形和機械力造成的軸向位移,數(shù)據經過處理並輸入數控係統後,就可以進行(háng)相應的補償,提高工作台的移動精度 。

近年(nián)來,各數控係(xì)統(tǒng)製造商(如SIEMENS、FANUC等)推出的係統都具有較好的刀具監(jiān)控功能,如在西門子SINUMERIK810/840D係統內就可以(yǐ)集成以色列OMAT公司的ACM自適(shì)應(yīng)監控係統,能夠實時采(cǎi)樣機床主(zhǔ)軸(zhóu)負載變化,記錄主軸切削負載、進給率變化、刀具磨損量等加工參數(shù),並輸出數據至Windows用戶圖形界麵。GE fanuc智能平台公司(sī)Proficy MTE設備效率監控與分(fèn)析軟件,可將工廠各環節產生的信(xìn)息數字化,構建成一個可以在任何(hé)地點、時間通過任何(hé)方式訪問的虛擬(nǐ)工廠,可根據用戶需要生成相應的(de)數據圖表。同時,係統可根據(jù)設備使用情況預(yù)測維護時間點,製訂維護計劃,並通過遠程診斷工具延長機床平均(jun1)故障工作時間,縮短維(wéi)護時間 。

3 、信息化(huà)和網絡化

對於現代製造工廠(chǎng)來(lái)說,除了(le)要提高機床的智能化水平,更要使數控機床具有雙向、高速的聯網通(tōng)訊功能,以(yǐ)保證(zhèng)信息流在車間的底層之間及底層與上層之間通(tōng)信暢通無阻,從而充分發揮智能機床的製造能力和(hé)特(tè)點。而對計算機、手機、平板電腦、機外和機內攝像頭等現代通信設備的應(yīng)用,實現了其與加工裝備的語(yǔ)音、圖形、視像和文本的(de)通信功能。設(shè)備還(hái)可通過與生產計劃調(diào)度聯網,實時反映(yìng)機床工作狀態和加工進度。操作者在授權後(hòu)可在各類終端上觀察加工過程及故障報警,並進行在線處理。

日本Mazak公司(sī)生產的車銑複合加工機(jī)床,不僅能夠進行零件(jiàn)的複合加工,在一台機床(chuáng)上完成全部加工工序,還可通過配置信息塔(e-Tower)設備,通(tōng)過不同終端實現對機床的在線計劃調度(dù)和信息處(chù)理,如圖(tú)3所示。

企業的生產計劃調度(dù)係統可以安排一周的加工任務,並發送到信(xìn)息塔。信息塔向(xiàng)操作者發出(chū)指令,並在(zài)屏幕上顯示機(jī)床的實時(shí)工作狀(zhuàng)態。操作者可以按照作業計劃下(xià)載零件的數(shù)控程序(xù),按照屏幕指示進(jìn)行模擬仿真(zhēn),無誤後進行加工,並將機床狀態(tài)和(hé)任務完成(chéng)情況報告給有關(guān)人員 。

智能切削技術的發(fā)展趨勢

目前,應用於金(jīn)屬切削機床(chuáng)上的智能化技術主要是由數字化(huà)製造技術衍生發展而來,其(qí)主要目標是智能化(huà)的閉環加工(gōng),即通過(guò)智能傳感裝置將機床在加工過程中產生的應變、振動、熱變形等實時狀態反饋到控製器中,通過采用針對性的控製算法,對加工軌跡進行在線補償,從而有(yǒu)效提高加工精度、表(biǎo)麵質量和加工效率;通過工序智能集成和模塊化加工方式縮短加工流程,提高加工效率;通過網絡化(huà)技術(shù)實現機床之間、機床與人的智能(néng)交互。隨著物聯網和雲(yún)計算技術的(de)不斷成熟,未(wèi)來的智能機(jī)床將呈現以下形式。

1 、基(jī)於智能體的製造技術

當前的金屬切削加工中,智能化技術主要集中應用(yòng)於機床這個(gè)加工(gōng)體(tǐ)上,工件、刀(dāo)具等仍然處於被加工、被操作地位,物聯網技術的不斷發展(zhǎn),尤其各種智能元件的微(wēi)型化、自主化,使得工件、刀具甚至機床的各工作(zuò)模塊作為智能體(tǐ)存在成為可能。在未來的製造過程中,工件可以作為施令方來(lái)根據自身(shēn)特點和(hé)加工目標確(què)定工藝流程、選擇(zé)和控製工裝夾具,直至完成(chéng)對自身的質量檢測;刀具可以根(gēn)據工藝要求“毛遂自薦”,與機床、工件進行“多向選擇”,可以根據工況條件調整加工參(cān)數,並根據日常使用(yòng)情況預測自身的使(shǐ)用壽命;在模塊化加工方式中,各模(mó)塊之(zhī)間可以互相協調統籌(chóu),既(jì)能夠向中央控製係(xì)統(tǒng)提供自己的使用特點和應用(yòng)方(fāng)向,也可以對係(xì)統下達的組合方案(àn)和調配指(zhǐ)令提出整改或優化意見。由於各級智能(néng)體的(de)存(cún)在,金屬切(qiē)削(xuē)過程將由現在的自(zì)上而下形式轉變為自下而上形式,各生產製(zhì)造要素得到充(chōng)分調動,生產效率進一(yī)步提高。

2、開放式製造模式

多年以來,我國的機床(chuáng)(尤其是高端機床)進口量和持有量均“高居世界第一”,然而這些機床的(de)生產效能並未得到充(chōng)分發(fā)揮,平均利用(yòng)率遠低於世界主要工業國家。這其中有管理的原因,也有生(shēng)產製(zhì)造模式的原因(yīn),許多企業雖然建(jiàn)成了企業層級生產製造網絡(luò),但終究是各自為戰,機床資源沒有(yǒu)得到充分利用,而許多好的產(chǎn)品設計(jì)製造思想又由於資源匱乏而擱置、放棄。

這個問題不僅存在於中國,在世界範圍內也越來越受到重視。美國(guó)國防先進研究規劃局 (DARPA)由(yóu)此提出了開放式(shì)製造的思想,即充(chōng)分利用社會製造資源,降低生產成本,縮短開發(fā)周期,使好的(de)創意盡快轉化為現實。

而(ér)機床企業能夠做的,就是沿著這一“世界大同”的發展思路,運用日益成熟可靠的雲計算技(jì)術,賦予機床“雲端製造”的能力。這不但要求企業具有良好(hǎo)的信息化基礎,也需要攻克許多技術難關,例如知識的製造資源雲端(duān)化,製造雲管理引(yǐn)擎、雲製造應用協同、雲可視化(huà)等技術都是未來需要攻克的重要基礎技術(shù)。

結(jié)束語

金屬切削機床的智能化,將使得多品種(zhǒng)、小批量、定製式的智能(néng)化協同製(zhì)造成為企業的主要生產(chǎn)製造模式,在我國(guó)由(yóu)製造大(dà)國向(xiàng)製造強國邁進的過程中起著重要的基礎支撐(chēng)作用(yòng)。

智能(néng)機床相關技術已有部分實現(xiàn)了商品化,但是仍存(cún)在技術難點需要解決,例如知識庫與專(zhuān)家(jiā)係統的創(chuàng)建、多學科信(xìn)息融合與處理技術以及智能化標準體係的建立等,需要結合我國數控裝備的特點和(hé)需要,通(tōng)過產(chǎn)學研結合的創新平台,加強基礎研(yán)究,促進成果轉化,從而充分推動我國智能金屬切削機床以及智能加工技術的快速向前發展(zhǎn)。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年(nián)11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承(chéng)出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月(yuè) 金屬(shǔ)切(qiē)削機(jī)床產量數據

- 2024年(nián)9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽(qì)車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

- 機(jī)械加工過程圖示

- 判斷(duàn)一台加工中心精度的幾種辦法(fǎ)

- 中走絲線切割機床的發展趨勢(shì)

- 國產數控係統和數控機床何去何從?

- 中國的技術(shù)工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒(dǎo)閉才(cái)

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默(mò)。製造(zào)業的騰(téng)飛,要從機(jī)床

- 一文搞懂數(shù)控(kòng)車床(chuáng)加工刀具(jù)補償功能

- 車(chē)床鑽孔攻螺(luó)紋加工方法及工(gōng)裝設計

- 傳統鑽削與螺旋銑孔加工工藝的(de)區別