XH718 機(jī)床超長刀杆鏜孔振顫問題的解決方案

2020-6-22 來源:四川信息職業技術學院機電工程(chéng)係 作者:尹存濤

摘要: 對於一(yī)般的刀杆,在長徑比超過 4 倍的(de)深孔鏜削過(guò)程中刀具通常會(huì)產生振顫,使得加工質量無法保證。一般情況下,影響(xiǎng)金屬加工表麵(miàn)的質量因素有機床本身、係統伺服調整、刀具、被加工工件以及其他的外界幹擾等。通過調整與主軸速度控製相(xiàng)關 PMC 信號相(xiàng)適應的頻率(lǜ)響應,充分應用 CNC 有關數字式伺服主軸振動抑製功能,解決了生產實際(jì)應用中的振顫問題。

關鍵詞: 深孔; 振顫; 抑製

對於(yú)一(yī)般的刀杆,在長徑比(bǐ)超(chāo)過 4 倍的深孔鏜削過程(chéng)中刀具通常會產生振顫,使得加工質量無法保證。一般情況下,影響(xiǎng)金屬加工表麵的質量因素有機床本(běn)身、係統伺服(fú)調整、刀具、被加工工件以及其他的外界幹擾等(děng)。

刀具方麵的因素主要是(shì)刀具的(de)動剛度和幾何參數。減小刀杆懸伸長度和增加刀杆的直(zhí)徑對於減小刀杆的變形量是有利的。

但是受(shòu)加工工件尺寸的限製(zhì),改變這兩個參數是不(bú)現實的。另外,通過減小切削量(liàng)來降低切削力也可以達到減小刀杆變(biàn)形量(liàng)的目的,但這樣勢必導致生產效率的下(xià)降(jiàng),而且在某些情況下,即使減(jiǎn)小切削力也不能達(dá)到加工要求。

通過(guò)調整與主軸速度控製相關 PMC 信號相適應的頻率響應,充分應用 CNC 有關數字式伺服主軸振動抑製功能,成為問題解決的基本思路(lù)。

1 、問題產生

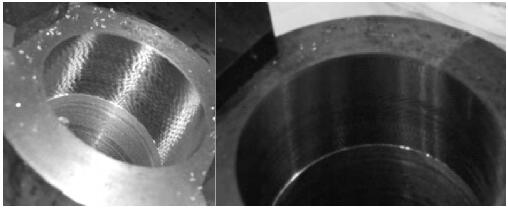

某機床用戶設備為 XH718 機(jī)床,加工現場需要(yào)使用的(de)鏜刀刀杆直徑與刀杆長度比分別為 61 ∶ 375、63 ∶ 375、65 ∶ 375。此長徑比已經(jīng)超過(guò) 5,甚至有的特殊零件還需要超(chāo)出(chū)該(gāi)值達到 6 以上。其粗鏜、精鏜時鏜刀杆振(zhèn)顫(chàn),導致孔壁出現幅(fú)度較大且不規則的震(zhèn)紋(wén),如圖(tú) 1 所示。

圖 1 幅度較大且不規則(zé)的震紋

2 、問題分析

分析圖 1 所(suǒ)示不規則的震紋(wén)產生原因,先(xiān)排除機械結構與加工工藝方麵的問題。

( 1) 檢(jiǎn)測(cè) XH718 機床主(zhǔ)軸箱(xiāng)本體 ( 上、下箱體) 孔係加工、裝配均符合圖紙及工藝要求,傳動齒(chǐ)輪齒係符合圖紙及動平衡要求,所選傳動軸承及裝配符合工藝要求;

( 2) 檢測與鏜孔直接相關的 Z 向傳動副、移(yí)動副裝配合格;

( 3) 從用戶現場(chǎng)精鏜孔實(shí)際分析,主軸轉速(sù)、切削進給速度在合(hé)理範圍,切削三要素(sù)中的 “切削深度”僅僅 0. 5~1 mm。此時鏜刀刀杆承受的軸向力(lì)和徑向力均(jun1)不大,主軸本體承受的切(qiē)削(xuē)扭矩不大(dà)。

該(gāi) XH718 機床主軸電機使用 “速度控(kòng)製方式”。依據 XH718 機床主軸箱三檔變(biàn)速、主軸機械結構特(tè)點,分析數字式主軸伺服係統與速度(dù)控製相(xiàng)關 ( 信號) 軟件(jiàn)的圖形測量結果,通過(guò)調整與(yǔ)主軸速度控製相關(guān) PMC 信號相適應的頻率響應,充分應用 CNC有關數字式伺服主軸振(zhèn)動(dòng)抑製(zhì)功能(néng),成為問(wèn)題解決的基本思路。

2. 1 主軸係統動(dòng)態性能測量的實際意義

( 1) 對數控係統內部軟件、伺服係統(tǒng)軟件的運行狀態有更為深刻的(de)了解,在脫開 CNC 軟件控(kòng)製下的主軸係統監視、測量、力擾動扭矩的(de)實際構成(chéng),對外部機械(xiè)結構(gòu)及外置編碼器係統(tǒng)的優化提供了參考。

( 2) 在測試過程中對剛性攻(gōng)絲同(tóng)步偏差、定向時位置偏差、定向時序數據、電機速度-位置反饋積(jī)累等係列數據的測定,為係統應用拓寬了思路。

( 3) 對(duì) CNC 內部的軟件運行狀態做深(shēn)入的實踐,便於改善機床的(de)機械裝置,甚至為機械設計提供優化建議。

2. 2 數字式 主軸伺(sì)服係統與速度控製相關 ( 信號) 的測量

( 1) 主軸速度(dù)檢測主軸在各檔位狀態下旋轉速度數值準確、穩定(無階躍、無突變) 是機(jī)床的(de)基本要求,必須與XH718 主軸轉速 - 功率 - 扭矩曲線相吻合。通過(guò)對機床主軸分別在各檔位 ( 500、800、1 200、2 000r / min) 的速度監測,顯示 CNC 控製的(de)主軸各檔(dàng)位實際輸出轉速與設計要求相符。

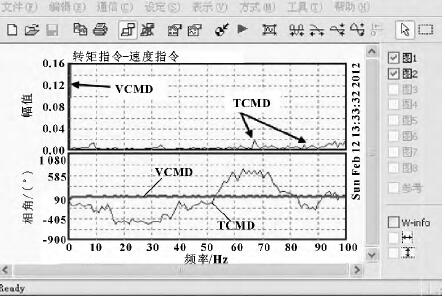

( 2) CNC 速度指令與電機速度反饋(kuì)等信號(hào)檢測CNC 速度指令、CNC 轉矩(jǔ)指令、電機速度是主軸速度控製(zhì)方式的權重指標。根據對單一指令 ( 信號(hào)) 的測量和相(xiàng)關指(zhǐ)令 ( 信號) 的綜合測量,包(bāo)括

對 CNC 速度指令 ( VCMD) ,CNC 轉矩指令 ( TCMD) ,電機速度 ( SPEED) ,CNC 速度指令-CNC 轉矩指令,電機速度-電機電流幅值 ( SPEED-INORM) ,電機速度(dù)-CNC 轉(zhuǎn)矩指令(lìng) ( SPEED-TCMD

) ,電機速度-速度偏差 ( SPEED-VERR) ,電機速(sù)度-位置(zhì)反(fǎn)饋累積( SPSPEED-PCPOS) ,CNC 位置偏差-CNC 速度指令數據 ( ERRC-SPCMD) ,電(diàn)機檢測器(qì) A/D 數(shù)據 A、B( PA1 - PB1) ,電機速度 - CNC 速度指令 ( SPEED -SPCMD) ,DC 電壓環 ( VDC) 等信號的實際測量可知: 主軸速度控製(zhì)方式下(xià),主軸(zhóu)伺服環路的(de) DC 電壓、主軸係(xì)旋轉峰值電流、電機反饋累積、電機速度

偏(piān)差、電機檢測器(qì)相位數據等對主軸電(diàn)機速度響應影響不大,主軸電機速(sù)度與 CNC 速度指(zhǐ)令重合。

( 3) 主軸係旋轉慣量的匹配主軸電(diàn)機的旋轉慣量為一定值,但主軸傳動鏈的齒輪係旋轉慣量較為複(fù)雜(zá),並且有隨機不同(tóng)的特點。

由於(yú)伺(sì)服(fú)主軸(zhóu) CNC 扭矩指令存在高頻成分 ( 圖 2) ,主軸電機旋轉起動後經過主軸傳動鏈齒係而被放大,導致長刀杆遠端刀尖與孔壁(bì)的接觸(chù)振顫。

圖 2 CNC 速(sù)度指令-CNC 轉矩(jǔ)指令 ( VCMD-TCMD)

通過排(pái)除 ( 改善(shàn)) CNC 扭矩指令的高頻成分,利用 CNC 內嵌的扭(niǔ)矩(jǔ)指令過濾器功能、HRV 過濾器功能、外力幹擾輸入功能有(yǒu)效地抑製主軸隨動係統的高頻振動。依據 XH718 機床主軸結構(gòu)特征,使用並充(chōng)分發揮上述 CNC 係統功能,主軸(zhóu)速度環增益的設定調整成為主軸伺服係統應用的基(jī)本。

2. 3 主軸速度環路頻率響應測量,增益設定與(yǔ)調整

調整主軸係速度環增益,直接與位置環路的高增益化相關。合理地設置主軸速(sù)度環路增(zēng)益有利於提高外力幹擾控製性能,以便在(zài)沒有增益數據超程、主軸係旋轉沒有振蕩前提下穩(wěn)定運行。在

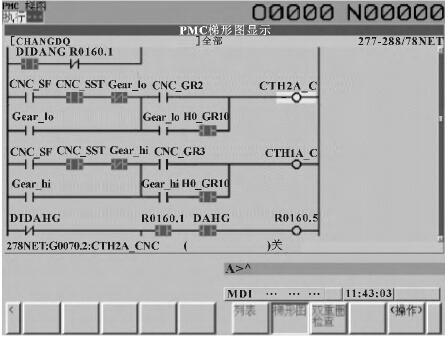

XH718 主軸(zhóu)速度控製(zhì)及主軸定向動作中齒輪齧合信號 ( CTH1A、CTH2A) 至關重要(yào),也是 XH718 機床主軸係頻(pín)率響應測定的最重要環節。

( 1) 測定齒輪齧合信號 ( CTH1A、CTH2A)齒輪齧合信號 ( CTH1A、CTH2A) 的狀態要求是測定規則約定的主要項(xiàng)目,如圖 3 所示。

圖 3 XH718 主軸係頻率響應測試的相關內、外信號

用一個小程序將 CNC 係統 需要的 CTH1A、CTH2A 信號(hào)狀態在 XH718 各(gè)檔位均設置為約定要求,再滿足其他測(cè)量條件即可準確(què)獲取 XH718 主軸係的頻(pín)率響應(yīng)曲線,進而找到主軸係(xì)工作狀態(tài)下的諧波頻域。

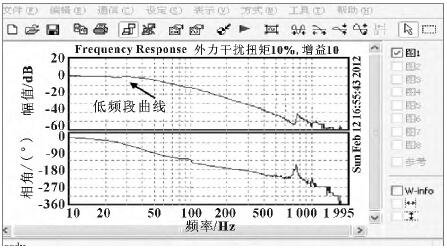

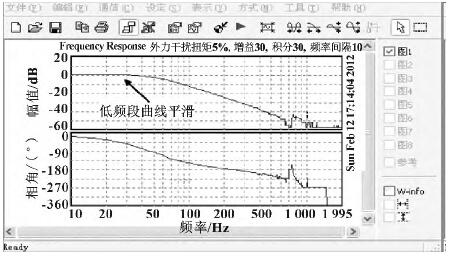

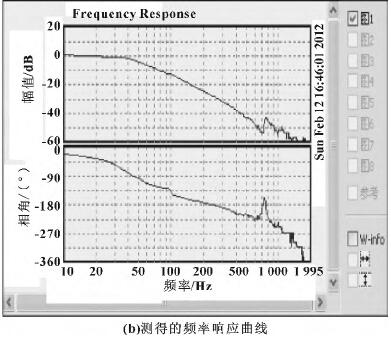

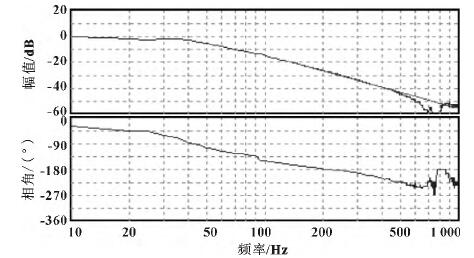

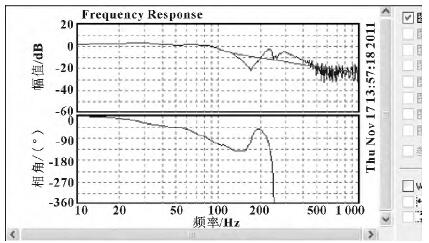

( 2) XH718 主軸(zhóu)係頻 率 響 應(yīng) 曲 線 及 速 度 環 路增益圖 4 和圖 5 表明在同一台機床主(zhǔ)軸係上,不同(tóng)的速度環路增益 ( 積分) 數據值導致(zhì)主軸頻率響應曲線有明(míng)顯差異,得到的二維傅裏葉頻譜圖也就各不相同。

圖 4 速度環增益為 10、積分增益為 10測量的 XH718 主軸(zhóu)係頻率響應

圖 5 速度環增益為 30、積分增益為 30測量的 XH718 主軸係頻率響應

測量的 XH718 主軸係頻率響應找到適合的增益數據值並符合理想的主軸頻率響應曲線,為扭矩指令過濾器、HRV 過濾器、外力幹(gàn)擾(rǎo)扭矩(jǔ)輸入(rù)功 能的應用 提(tí)供條件,從(cóng)而達 到抑(yì)製XH718

主軸係在長徑比刀杆 ( 超過 1 ∶ 5) 鏜削加工過程中振顫(chàn)目的。

2. 4 扭矩指令過濾器

對 CNC 扭(niǔ)矩指令應(yīng)用 1 次低通(tōng)濾(lǜ)波,以避免高主軸係旋轉時在(zài)高頻 ( 數百赫茲以上) 的共振。對於 XH718 機床使用的 ai I15/7000 型低速特性用主軸電機具體的參數體(tǐ)現為: 扭矩指令過濾器時間(jiān)常數。

2. 5 HRV 過濾器

CNC 具備的 HRV 過濾器具有衰(shuāi)減導致振蕩的某一頻率帶寬(kuān)信號的作用。對於主軸慣量較大的(de)主軸係統更要重視 HRV 過濾器的使用。當頻率大於 200 Hz 區域中具有較強的共振點而(ér)難以提高主軸 ( 齒輪) 係(xì)速度(dù)增益時,使用 HRV 過濾器達到提高主軸係速度環路(lù)增益(yì)的目的,從而獲得更加平滑、理(lǐ)想的主軸係頻率響(xiǎng)應曲線。

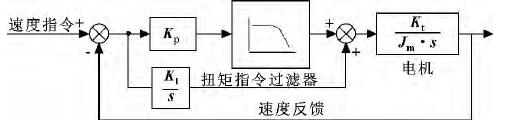

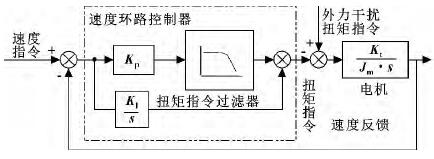

HRV 過濾器是(shì)在主軸速度環路基(jī)礎上(shàng)使用扭矩指令過濾(lǜ)器 ( 圖 6) ,通過(guò)使(shǐ)用所設定的頻率帶寬的信號衰減來避免主軸係共(gòng)振。FANVC 提供了 4 級過濾器,根據各(gè)級的(de)中心頻率、帶寬、衰減

3 組參數,設定過濾器(qì)特性。

圖 6 使(shǐ)用扭矩指令過濾器後速度環路的軟件配(pèi)置

由圖 6 可知,扭矩指令過濾(lǜ)器數(shù)據值的設定與速度環增益數據值呈反比。

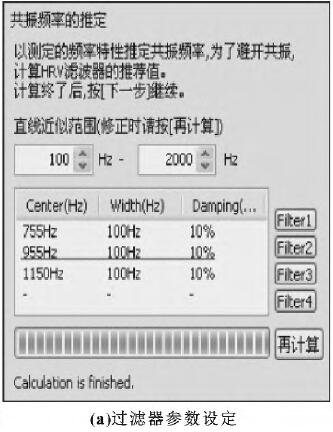

圖(tú) 7 是(shì) XH718 實物機床主軸速度(dù)控製方式存在的共性振蕩(dàng)頻域,使(shǐ)用如圖 7 ( a) 所示的 3 級過(guò)濾器參數設定(dìng)後測量得到的頻率響應曲線如圖 7 ( b)所示。

圖 7 過濾器(qì)設定後的頻率響應曲線

在實際測量、調試實戰(zhàn)中,多(duō)次改變主軸速度環路增益數據值、扭矩指令過濾器數(shù)據值,直(zhí)到獲得低頻區域滿意的頻(pín)率響應曲線。

2. 6 外力(lì)幹擾扭矩輸入功能

向 CNC 施加正(zhèng)弦波形狀的外力擾動扭矩指令,測量對於外力(lì)幹擾扭矩指令的扭矩頻率響應的增益。圖 8 表示在 XH718 機床的主(zhǔ)軸係速(sù)度環路中(zhōng)使用了以扭矩指令過(guò)濾器為核心(xīn)基礎的速度環路控製器。把速度環路控製器的輸出作為扭矩指令,然後施加正弦波外力幹擾扭矩指令 。

圖 8 外力幹擾輸入(rù)功能的(de)軟件配置

( 1) 方法。提高(gāo)外力幹擾扭矩指令(lìng) ( 正弦波)率,從而改變扭矩指令和外力幹擾扭矩指令的振幅以達到提高主軸係增益頻率的目的。

(

2) 參數。外(wài)力幹擾扭矩(jǔ)指令的頻率(lǜ)、施加正弦波數量、外力幹擾扭矩指令振幅等關鍵數據用(yòng)參數設置實現,曲線測量所需的開始 ( 結束) 頻率、測量頻(pín)率間隔及次數、測量時電機速度指令等均用(yòng)參數設置實現。

3 、問題解決

經過數次摸索測量,在解決用戶現場的實際問題中得到 XH718 主(zhǔ)軸係實測頻譜,如圖 9 所示。

圖 9 XH718 主(zhǔ)軸係實(shí)測頻譜

在處理深鏜孔振顫問題(tí)時,對與鏜刀進給直接相關的 Z 軸伺服係統的隨動性、頻率響應、轉動慣量也進行了優化(huà)調整。保證 Z 向伺服(fú) ( 鏜刀軸) 的低速進給滿足穩定、無(wú)階躍要求

。

圖(tú) 10 是為配合深鏜孔需要單獨進行 Z 向伺服調整的頻譜圖。用戶現場實際鏜孔效(xiào)果如圖 11 和圖 12 所示,滿足用戶(hù)加工質量要求。

圖 10 XH718 機床 Z 向伺服調整頻譜圖

圖 11 車橋深(shēn)孔鏜削效果 圖 12 專用車壓(yā)箱殼體大直徑孔(kǒng)鏜削

4 、結束語

充分利用 XH718 機(jī)床(chuáng) FANUC 數控係統 Servo Gu-ide 軟件功(gōng)能,將加工過程中幹擾後輸出(chū)的雜亂信號看成(chéng)有一定振幅(fú)、相位、頻率的基本正弦信號組合,先找出其中振幅較大 ( 能(néng)量較高) 信號對應的頻率,然後調整與(yǔ)主軸速度控製相關信號的頻(pín)率響應(yīng),應用CNC 有(yǒu)關數字式伺服主軸(zhóu)振動抑製功能,解決了生產實際應用中(zhōng)的振(zhèn)顫問題。

投稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產(chǎn)量(liàng)數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基(jī)本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床(chuáng)產量(liàng)數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多