基於工作台自動分度的鑽床數控化改造

2018-4-9 來源: 華僑大學 福建省湄洲灣職業(yè)技術學校 作者:陳威 蔡明雄 郭渭萍

摘 要:針對目前機械加工、製造和維修(xiū)行業中難以一次性完成任意角度分(fèn)度(dù)鑽孔的問題,以台式鑽床(chuáng)為例,重點(diǎn)介紹工作台的(de)自動分度和鑽床數控化改造的方案和工作(zuò)原理:將(jiāng)傳統的機械與現有的數(shù)控技術相結合,使鑽床具有工作台(tái)自動(dòng)分度、主(zhǔ)軸自動進給功能。改造後的鑽床經濟適用、簡單易行,可(kě)降低勞動強度、提高生產效率,已成功運用到實際生(shēng)產中。

關鍵詞:數控改造;鑽床;自動進給;自(zì)動分度

數控機床具有操作(zuò)簡單(dān)、自動化作業、加工工件質量穩定等特點,能較好地解決結構複雜、精密、批量小、樣式多變等的零件(jiàn)加工問題,保證產品的加工質量穩定,且能大幅提高生(shēng)產率(lǜ)。

在我國機械加工、製造業和維修行業中,很多小型企業、家庭作坊和個體經營戶(hù)所用的老、舊機床在設備中還占相當大的比例,已滿足不(bú)了產品(pǐn)種類(lèi)迅速增加和質量不斷提高的生產需求。但一(yī)次性投入(rù)巨資購買新的數控機床不太現實(shí)。對(duì)現有的普通機床進(jìn)行數控改造,無疑是一種投資少、見(jiàn)效快,且能(néng)在短期內使企業加工生產(chǎn)能力上規(guī)模、上檔(dàng)次的有效(xiào)方(fāng)法。

本文以(yǐ)台式鑽床(chuáng)鑽削多孔(kǒng)零件為(wéi)例(lì),具體闡述台式鑽床工作台自動分度的實現和鑽床數控化改造的方法(fǎ)。

1 、問(wèn)題的提(tí)出

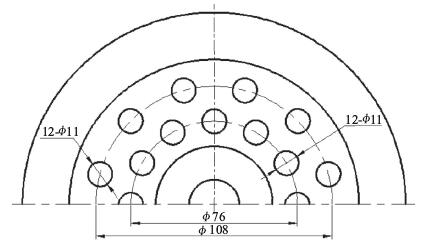

隨著國內汽車配件行業的發展,多孔(kǒng)零部件的鑽孔攻絲加工等(děng)也隨之增加。如汽(qì)車、摩托車多孔零部件:發動機箱體、鋁(lǚ)鑄件殼體、製(zhì)動鼓、刹車盤(pán)、轉向器、輪轂、差(chà)速殼、軸頭、半軸、車橋(qiáo)等,泵類、閥(fá)類、液壓元件、太陽能配(pèi)件,等等。這類工件往往要(yào)求加(jiā)工精度高、工效快。而以往加工這(zhè)類零件的多孔部份,通常是先人工劃線或設計一個專用的鑽模,再在鑽床上鑽(zuàn)孔。這種(zhǒng)加工方(fāng)法不僅勞動強度大、效率低,而且加工(gōng)精度差,經常出現孔(kǒng)距超差而造成工件報廢和返(fǎn)工(gōng)。因此應用(yòng)高精度、自動化程度高的數控鑽床(chuáng)已(yǐ)勢在必行。為(wéi)了節(jiē)約投資資金、降低加工成本,擬對現有台鑽(zuàn)進行數控化改造(zào)。以實現對圖(tú)1所示零件多(duō)孔部份的自(zì)動鑽(zuàn)削加工(gōng)為例。改造前,需要(yào)人工取放工件、鑽模進行(háng)夾緊,1 個(gè)人隻(zhī)能操作 1 台鑽床,不僅生產(chǎn)效率低、勞動強度大而且不安全(quán);改造後,隻需人工取放工件,其他工序(xù)全部自動完成,1人就(jiù)可操作3~5台鑽床,生產(chǎn)效率提高數倍,勞動強度也(yě)大為降低,且產品加工精度高、參數一致性好。

圖1 零件圖

2 、數控化改造方案

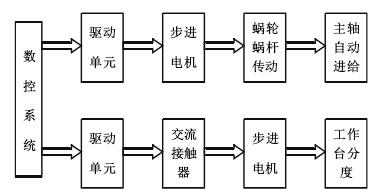

圖2 數控係統工(gōng)作原理圖

以原鑽床為基礎(chǔ),保持主要結構基本不變,設計一套可控製主軸自動進給和工作台自動分度的係統,如圖2所示。具體方案如下:

1)保持(chí)原鑽床基本結構不變。保留原鑽床主傳動鏈、工作台,在原工作台上安裝(zhuāng)一套由數控係統控製的自(zì)動分度裝置。

2)將控製鑽床進給(gěi)運動的手柄拆去,在鑽床的主軸上加(jiā)步進電機,步進電機通過蝸輪蝸杆(gǎn)副齧合,從而實(shí)現了主軸向下(xià)進給或向上退出,加工完(wán)成後(hòu),由數控係統控製返(fǎn)回起始點。

3)為方便鑽床步進電(diàn)機的互檢、降低售後維修保養成本,改造後的鑽床所選用的步進電機盡量為同一型號。

4)數(shù)控係統的選用(yòng)。考慮到經濟性和操作的簡易性,采用現成的廣數係統(tǒng)來實現點位控製。

2.1 機械部份改造

1)主軸(Z軸)自動進(jìn)給。

考慮到(dào)主傳動係統不變,根據台(tái)鑽主軸的進給與主軸的轉速在鑽孔加工時並不需要嚴格匹配,而隻需(xū)要根據所(suǒ)加工的孔徑的(de)大小將主軸進給速度控製在一個合適的範圍內即可的特點,設計了(le)兩種主軸(Z 軸(zhóu))自動(dòng)進給實現方案:第一種選用滾珠絲杆副;第二種(zhǒng)是在主軸原(yuán)來操作(zuò)杆的(de)位置上安裝蝸輪、聯軸器和步進電機,再加裝一蝸杆(gǎn),使其與蝸輪形成運動副(fù)。這(zhè)兩種方案都(dōu)可以把旋轉運(yùn)動變為直線運動,也可以起到減速作用。但是由於(yú)該台式鑽床設備老舊,所以滾(gǔn)珠絲杆副雖然(rán)在傳(chuán)運精度和效率上比蝸輪蝸杆副要高,但是(shì)在安裝時其結構比(bǐ)後者要複雜得多。故綜合考慮設備本身(shēn)實際、所(suǒ)加工零件的(de)要求和經濟性,最終選擇(zé)第二種方案實現主軸(Z 軸)自(zì)動進給。

2)工作台(tái)的自動分度裝置。

在台鑽原有的工作台上安(ān)裝一台步進電機(jī),步進電機旋轉帶動根據產(chǎn)品(pǐn)大(dà)小而設計的夾緊裝置,以達到自動分度的效果(guǒ)。

2.2 數(shù)控係統部份

采用現有市場常用的廣數係統 928TE,該係統性價比高。借鑒加工中心配一旋轉軸的原理,將主軸設為 Z 軸,將工作台的自動分度裝置設定為 X 軸。借助廣數係統的兩個驅動器,其中(zhōng)一(yī)個驅動單元控製步進電機(jī)的(de)轉動,從而帶動蝸(wō)輪蝸杆副傳動實現(xiàn)鑽床主(zhǔ)軸的進(jìn)給;另一個驅動單元(yuán)控製工(gōng)作台上步進電(diàn)機的轉(zhuǎn)動,從而帶動夾(jiá)緊裝置實現自動分度。

改造後,機床的手動進給變成了自動進給。鑽孔時,主軸的自動進給可通過數控係統來給定。可以根據(jù)需要加工零件孔的分布數(shù)量在數控係統(tǒng)中進行編程,使鑽床可以加工出不同(tóng)數量均(jun1)布的孔係。

2.3 步進電機的選擇

步進電機是一種將電脈衝轉化(huà)成角(jiǎo)位移的執行機構。當步進驅動(dòng)器接收到一個脈衝信(xìn)號,就驅動步進電機按(àn)設定的方向旋轉一個固定的角度(稱為步距角),步進電機的旋轉是以固定的角度一(yī)步一步運行的(de)。可以通過控製脈衝個數來控製角位移量,從而達(dá)到準確定(dìng)位的目的(de);同時可以通過控製(zhì)脈衝(chōng)頻率來控製電機旋(xuán)轉的速(sù)度和加速度,從而達到調速的目的。步進電(diàn)機結(jié)構和功(gōng)能都比較簡單,不易發生故障。

本次改造是根據最大靜轉距和最高工作頻率進行電機的選擇。經過計算(suàn)確定傳動係統采用110BYG3502 步進電(diàn)機,其主要技術參數(shù)為:步距角θb=0.6°;最大靜(jìng)轉距(jù)Tm=12 N·m;相數為3;電壓為30~300 V;電流為3.4 A。考慮到方便機床(chuáng)步進(jìn)電機的(de)互檢且降低售後維修保養成本,工作台自動(dòng)分(fèn)度所選用的步進電機也為(wéi)同一型號。

3 、台式(shì)鑽床數控化改造的優缺點

1)成本低、周期快。由於很多零配件市場上都有現成的(de)貨源,因此同購置(zhì)新(xīn)鑽床相比可節省70%左右的費用,而且廠家可以自行(háng)完成改造。

2)便於掌握操作和維修(xiū)。由於是自行改造,操作者對改造後的鑽(zuàn)床的加工能力及其它性能了如指掌,在操作使用(yòng)和維修方麵見效快。

3)機械性能穩定性相(xiàng)對較差。由於受原鑽床機械結構(gòu)的(de)限製而不宜做突破性的改造,改造後的鑽床機械性能穩定性相對較差。

4 、結語

本設計改造周(zhōu)期短、費用低,改造(zào)後(hòu)的鑽床操作、使用方(fāng)便。機床增(zēng)加(jiā)了自(zì)動進(jìn)給的功能,操作者(zhě)可以運用廣數係統對不同加工直徑、分布不同的孔係零件進行編程加(jiā)工。機床自動化程(chéng)度高(gāo),能靈活、迅速地(dì)適應加工(gōng)零件的變更,對工人的技術水平要求也不高,特別(bié)適宜中(zhōng)小型企業的鑽床(chuáng)改造。本數控化改造對於想(xiǎng)節約資金又要擴大機床的加工工藝(yì)範圍的企業而言,不失為一項可行的方案。

投稿箱:

如果您有機床(chuáng)行(háng)業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行(háng)業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視(shì)點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新(xīn)能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

博文選萃

| 更多